响应面法优化微电解工艺处理PNP废水

郑雪婷,叶 露

(沈阳建筑大学 市政与环境工程学院,辽宁 沈阳 110168)

近年来,有机废水广泛涉及到医药、印染、农药、化工等诸多行业[1],导致废水具有有机物浓度高、异味大、残留时间长、可生化性差等特点[2],传统的水处理方法如物理法[3]、化学法、生物法均难以对其进行有效处理。

微电解技术[4]是一种基于吸附、氧化还原反应、电化学、絮凝沉淀等综合作用的水处理技术,常作为预处理与其它技术连用,具有操作简单、使用寿命长、成本低廉、可使有机废水的可生化性显著提高、资源化利用废弃物等特点,已成为处理有机废水的研究热点之一。张默贺等[5]采用铁碳微电解法对TNT废水进行预处理,经过检测,铁碳微电解后废水中的有机物种类从11种增加到16种,多数大分子有机物被不同程度的分解转化。耿树平等[6]采用铁碳微电解法处理含油废水,对影响废水处理效果的因素进行了正交试验,同时得到各因素对含油废水处理效果的影响主次为pH值>铁碳比>反应时间。杨林等[7]采用铁碳微电解法对牛仔布印染废水进行预处理,控制初始反应条件,得到COD的去除率为49.2%,色度去除率为80%,废水的可生化性也有所提升。国内外众多学者关于微电解技术研究目前大多集中在单因素试验外加正交试验来确定最佳反应条件等方面,很难确定及表达反应因素之间的相互作用结果,因而确定出的最佳反应条件存在一定程度的误差。

响应面法(response surface methodology,RSM)是一种解决多变量问题的统计方法,利用合理的试验设计,用多项式拟合试验中因素与水平的关系,相比于常规的单因素和正交试验,它能更加精确地描述因素与响应值之间的关系,并从回归方程及图形分析中寻求最优试验参数值[8-9]。本文采用响应面法中Box-Behnken模型[10]设计试验,以难降解模拟PNP废水为研究对象,以铁碳为微电解填料,通过Design Expert软件建立模型,考察微电解试验中多因素之间交互作用,针对铁碳微电解法处理对硝基酚废水的影响因素进行深入研究,为进一步提高该技术的有效性、环境友好性及应用于难降解有机污染物的工业处理提供必要的基础数据和理论指导。

1 试验部分

1.1 试验材料预处理

1.1.1 活性炭预处理

将买到的活性炭用去离子水反复冲洗干净,然后浸泡在质量浓度为200 mg/L的对硝基酚废水中24h以上达到吸附饱和,然后使用电热鼓风干燥箱在120℃下烘干。

1.1.2 铁屑预处理

基于微电解工艺“以废治废”原则,以从学校工厂收集的废铁屑作为试验材料。将铁屑浸泡在10%氢氧化钠溶液中并放入电热恒温水浴锅,煮沸15min后用去离子水冲洗至中性,放入120℃电热鼓风干燥箱中烘干待用;使用时,将处理过的铁屑浸泡在10%盐酸溶液中进行酸洗活化,然后用去离子水反复冲洗至中性,再使用电热鼓风干燥箱在120℃下烘干使用。

1.2 试验方法

配制200mL质量浓度约200 mg/L的模拟对硝基酚废水,调节初始pH值至预定值,按一定比例取预处理后的活性炭和铁屑投加进模拟对硝基酚废水中,然后在混凝试验搅拌机上不停搅拌,试验结束时加入氢氧化钠溶液沉淀废水中的Fe3+,待沉淀结束后用安装0.45μm针头过滤器的注射器吸取水样至比色管中,滴入两滴NaOH溶液并摇匀调节pH值,用紫外可见分光光度计检测吸取水样的吸光度,得出对应的模拟对硝基酚废水的PNP值和COD值,并计算对应的去除率。

1.3 响应面法优化试验设计

在单因素试验基础上,选取影响PNP和COD去除率最大的三个因素为变量:铁屑投加量、溶液初始pH值、反应时间,以PNP和COD去除率为双响应目标值,采用响应面法中BBD模型设计试验方案,对各因素进行方差分析并通过试验数据拟合出响应面模型,获得铁碳微电解工艺处理对硝基酚废水的最佳优化条件并进行验证。

2 响应面曲线优化法

2.1 试验设计及结果

利用Design Expert软件,控制铁碳比为2:1,设计中心点为:铁屑投加量50g/L、初始pH值3.0、反应时间120min,根据Box-Behnken模型设计3因素3水平的试验(编码以-1,0,1表示),设计试验因素与水平见表1,试验运行结果见表2。

表1 响应面设计试验因素与水平

表2 Box-Behnken试验设计结果

利用Design-Expert 8.0.6.1统计软件分析表2的试验数据,得到变量与PNP去除率和COD去除率之间的回归方程,如式(1)、式(2)所示:

式中:Y1、Y2分别为PNP和COD预测去除率%;A、B、C分别为铁屑投加量、初始pH值和反应时间的编码值。

图1 COD和 PNP去除率的预测值与试验实际值对应关系图

表3 PNP去除率方差分析表

表4 COD去除率方差分析表

如表3、表4所示,由F检验得到各因素对PNP去除效果的影响顺序为:铁屑投加量>溶液初始pH值>反应时间;对COD去除效果的影响顺序为:铁屑投加量>反应时间>溶液初始pH值。

其中模型的FPNP=57.94,PPNP<0.0001<0.01,FCOD=85.12,PCOD<0.0001<0.01,表明回归模型极显著,说明利用该模型预测PNP和COD去除率是可靠的。PNP和COD去除率的实际值和预测值关系如图1所示,大多数的点靠近同一条直线,说明拟合较好。由表3、表4可知,PNP去除率的相关系数R2= 0.9868,校正系数R2Adj=0.9697,预测系数R2Pred=0.8881,二者相差0.0816;COD去除率的相关系数R2=0.9909,校正系数R2Adj=0.9793,预测系数R2Pred=0.8551,二者相差0.1242,差值均小于0.2,表明实际值和预测值之间偏差较小,建立的模型拟合度较高,因此对PNP和COD去除率的可信度较高。该试验精密度分别为21.399和26.438,一般认为模型较好的条件为精密度大于4[11],进一步说明该方程的可信度高,该模型能够很好地预测试验结果。综上所述,可以利用该模型预测分析铁碳微电解法处理有机废水中PNP与COD的最佳条件。

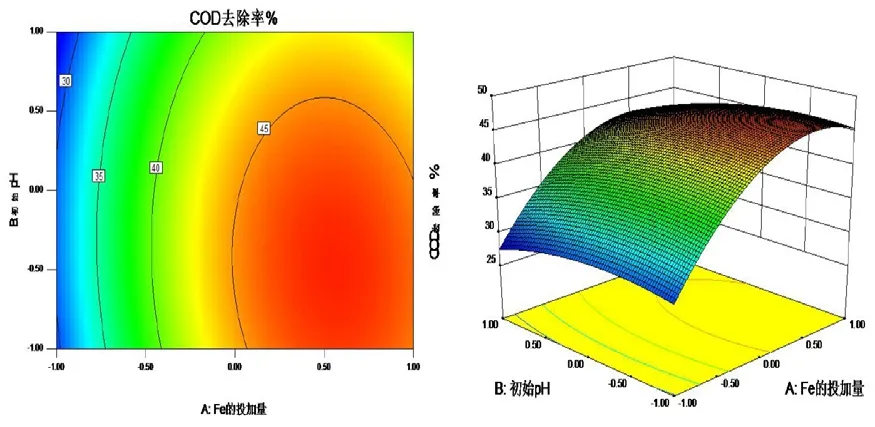

2.2 响应面分析及最优化

通过Design Expert 8.0.6.1软件分析,可以得到铁屑投加量、溶液初始pH值、反应时间其中任两个因素交互作用对PNP与COD去除效果影响。其中在等高线图中,中心位置图形呈圆形说明两因素交互作用弱,若呈椭圆形则说明作用显著[12];在响应曲面中,响应面坡度较缓说明条件的改变对响应值影响较小,反之说明影响较大。而且从两图中的颜色也可以直观看出响应值的变化,颜色越深说明响应值越大降解效果越好。

图2 铁屑投加量与溶液初始pH值交互影响PNP去除率的响应面图与等高线

图3 铁屑投加量与反应时间交互影响PNP去除率的响应面图与等高线图

图5 铁屑投加量与溶液初始pH值交互影响COD去除率的响应面图与等高线图

图6 铁屑投加量与反应时间交互影响COD去除率的响应面图与等高线图

图7 溶液初始pH值与反应时间交互影响COD去除率的响应面图与等高线图

从图2、图3、图4可以看出,铁屑投加量与反应时间对模拟有机废水中PNP去除率均呈正相关,而溶液初始pH值呈负相关,这与单因素试验的结果一致。从等高线图可知,沿A因素向峰值移动的等高线密度明显高于沿B、C因素移动的密度,且沿B因素向峰值移动的等高线密度高于沿C因素移动的密度,这表明铁屑投加量对效应值的贡献最大,其次是初始pH值与反应时间,这与方差分析得到各因素对PNP去除效果的影响顺序结果一致。图2、图3中,等高线呈明显椭圆形,响应曲面坡度陡峭,可知铁屑投加量与溶液初始pH值、铁屑投加量与反应时间均具有显著的交互作用,对PNP去除效果影响显著;而图4中溶液初始pH值与反应时间的交互作用对PNP去除效果的影响显然较弱。

从图5、图6、图7可以看出,铁屑投加量、溶液初始pH值、反应时间对模拟有机废水中COD去除率变化趋势与PNP去除率相同,且同样与单因素试验结果保持一致。从等高线图可知,沿A因素向峰值移动的等高线密度明显高于沿B、C因素移动的密度,且沿C因素向峰值移动的等高线密度略高于沿B因素移动的密度,这表明铁屑投加量对效应值的贡献最大,其次是反应时间,溶液初始pH值影响最小,这与方差分析得到各因素对COD去除效果的影响顺序结果一致。由图5、图6、图7可知,铁屑投加量与溶液初始pH值、铁屑投加量与反应时间交互对COD去除效果影响显著,而溶液初始pH值与反应时间的交互作用对PNP去除效果的影响较弱,这与各因素交互作用对PNP去除效果相似。

分析认为,在铁碳比不变的情况下增加铁屑投加量可以使微电解体系中的原电池增多,加快电极反应,Fe2+和新生态[H]产生量增多,同时随着活性炭的投加量增多,其催化微电解反应进行的活性点位增多,催化能力提升,微电解法对PNP和COD的去除能力得到了提高;同时,水中的Fe2+易被氧化生成具有强吸附絮凝特性的Fe(OH)3胶体,对微电解体系中分解产生的有机物小分子有较强的吸附作用,可一定程度的降低废水的PNP和COD[13]。在铁屑投加量较少的情况下,少量的Fe即可对PNP有一定的去除效果,但是体系中的Fe2+较少,COD的去除率偏低。当铁屑投加过多时,体系形成Fe(OH)3沉淀,反应难以进行,PNP和COD去除率随之下降;体系呈酸性和中性时,升高pH会使PNP去除率下降,微电解法对PNP的处理效果能保持在一个较高的水平,但是当体系处于碱性条件下,PNP的去除率快速下降,这是因为原电池的电位差降低,电极反应效率降低,同时Fe2+易被OH-消耗生成大量的Fe(OH)2、Fe(OH)3沉淀,微电解的处理能力大幅下降;随着pH值提升,COD的去除率持续降低,这是因为微电解对COD的处理能力随着体系中Fe2+和新生态[H]的产生量的降低而持续降低,微电解对COD的处理效果也持续降低;随着反应的进行,一方面由于持续消耗微电解体系中的H+,体系的pH随之提升[14],电极反应效率降低;另一方面随着体系中的对硝基酚被降解,对硝基酚浓度降低[15],电极与对硝基酚的接触也变少,微电解法去除PNP和COD的能力降低,铁屑的消耗量和Fe(OH)2、Fe(OH)3沉淀量也不断增多,PNP和COD去除率的增长率因而不断降低。

2.3 工艺参数优化及模型验证

响应面模型优化得到的预测最佳值为:铁屑投加量为50.58g/L、pH值为2.52、反应时间为120min,在此条件下质量浓度为200mg/L的PNP废水中,PNP去除率达到95.76%,COD去除率达到48.87%。为了验证该模型的可信度,修正最佳预测值:铁屑投加量为50g/L,pH值为2.50,反应时间为120min时,进行3次平行试验后取平均值,如表5所示:

表5 工艺参数优化平行试验

从表5可知,PNP去除率与预测值仅相差0.29%,COD去除率与预测值仅相差0.18%,再次验证回归方程拟合度高,此模型得到铁碳微电解技术去除有机废水的工艺参数可靠。

3 结语

(1)利用Design Expert软件设计Box-Behnken试验,分析数据并建立回归方程来模拟PNP和COD去除率,通过对多项式模型的方差分析,表明该模型有较高的可信度。由响应面图和等高线图可知,铁屑投加量与溶液初始pH值、铁屑投加量与反应时间的交互作用会明显影响PNP和COD的去除率,而pH值和反应时间的交互作用影响较弱。

(2)通过响应面法对试验进行优化,确定优化条件:对于200mL的200mg/L的模拟PNP废水,在铁屑投加量为50.58mg/L,pH值为2.52,反应时间为120min时,PNP的最大去除率为95.7644%,COD的最大去除率为48.8784%。根据实际情况对优化参数进行修正:铁屑投加量为50g/L,pH值为2.50,反应时间为120min时。该条件下PNP去除率96.05%,与预测值仅相差0.29%;COD去除率48.69%,与预测值仅相差0.18%,此模型得到的铁碳微电解技术去除有机废水的工艺参数可靠。