炼油污水深度处理回用技术研究

刘成刚,李云峰,张庆民,马春香,刘 艳

(1.中石油吉林石化公司 研究院,吉林 吉林 132022;2.吉林化工学院 理学院,吉林 吉林 132022)

炼油能力是衡量一个国家石油化工行业发展水平的重要指标.每年我国炼油产能以4 300万吨/年的速度递增,2019年我国达到8.7亿吨/年,已发展成为全世界仅次美国的第二大炼油生产国.预计到2025年,我国炼油产能将超过9.2亿吨/年[1].炼油一体化是以原油为原料,对原油上游产品进行深加工,在上游炼油和下游化工产品生产中会消耗大量的自然水,带来经济效益的同时伴随大量的污水产生.水资源的日益缺乏和污水排放量大已成为影响石油化工行业建设和发展的两个重要因素.特别是《新环境保护法》的颁布和执行,提出国民经济建设发展与保护环境和节约水资源要相辅相成.目前,与人民生产生活息息相关的石油化工行业被国家发改委确定为五大节水排污重点行业之一.

国内炼油化工装置在生产过程中排放的大量废水经过二级处理后,部分排入天然水体中,一方面直接造成了水资源的大量浪费,更严重的后果是排污物在土壤和水体富集,造成环境的严重污染,以牺牲自然环境为代价换取经济效益是不可取的[2].面对炼油生产产品持续增长的需求,节水和污水回用技术研究与发展是炼油乃至整个石油化工行业发展不可缺少的因素.依据回用水的标准对二级处理后的出水经过合适的深度处理技术处理后再被利用于生产装置系统,既节约大量水资源,降低生产成本,又减轻污水的排放对环境的严重污染从而实现经济和环境效益的双赢.

1 炼油厂污水排放现状

炼油厂炼油生产过程中排放的污水中装置终水分析结果为COD高、BOD低,按BOD中的高值计算结果(BOD/COD)<0.3,生化性能较差.需采用适当有效的工艺水处理技术,对高浓度的COD污水进行处理,结合催化剂通过强氧化剂作用将复杂的环烃、分子量大的长链烃变为简单的短链烃.

目前,废水深度处理采用“隔油、吸附、生化”的工艺,设计能力为750 m3/h.日常对污水处理装置进行监督监测结果显示,出水达到《污水综合排放标准GB8978-96》中的一级标准.因装置原料杂质成分变化和设计能力不足等因素出现较大波动时,二级出水水质达不到回用标准.改进炼油污水深度处理工艺以提高污水循环回用率是解决石油化工行业水资源不足、污水排放引起环境污染问题的有效途径.

2 炼油厂污水回用工艺方案

炼油厂加工原油中含氮、含硫等杂环类化合物物性稳定且有性[3-5],常规法不易降解,致使原油加工时间长,影响生产进度.同时,在原油加工过程中,用水量大,因需要与水接触或工艺介质间存在泄露等原因,影响炼油废水中COD、悬浮物和氨氮三种水质指标的稳定性,增大加工处理难度.采用高级氧化法是一种高效的处理方法.

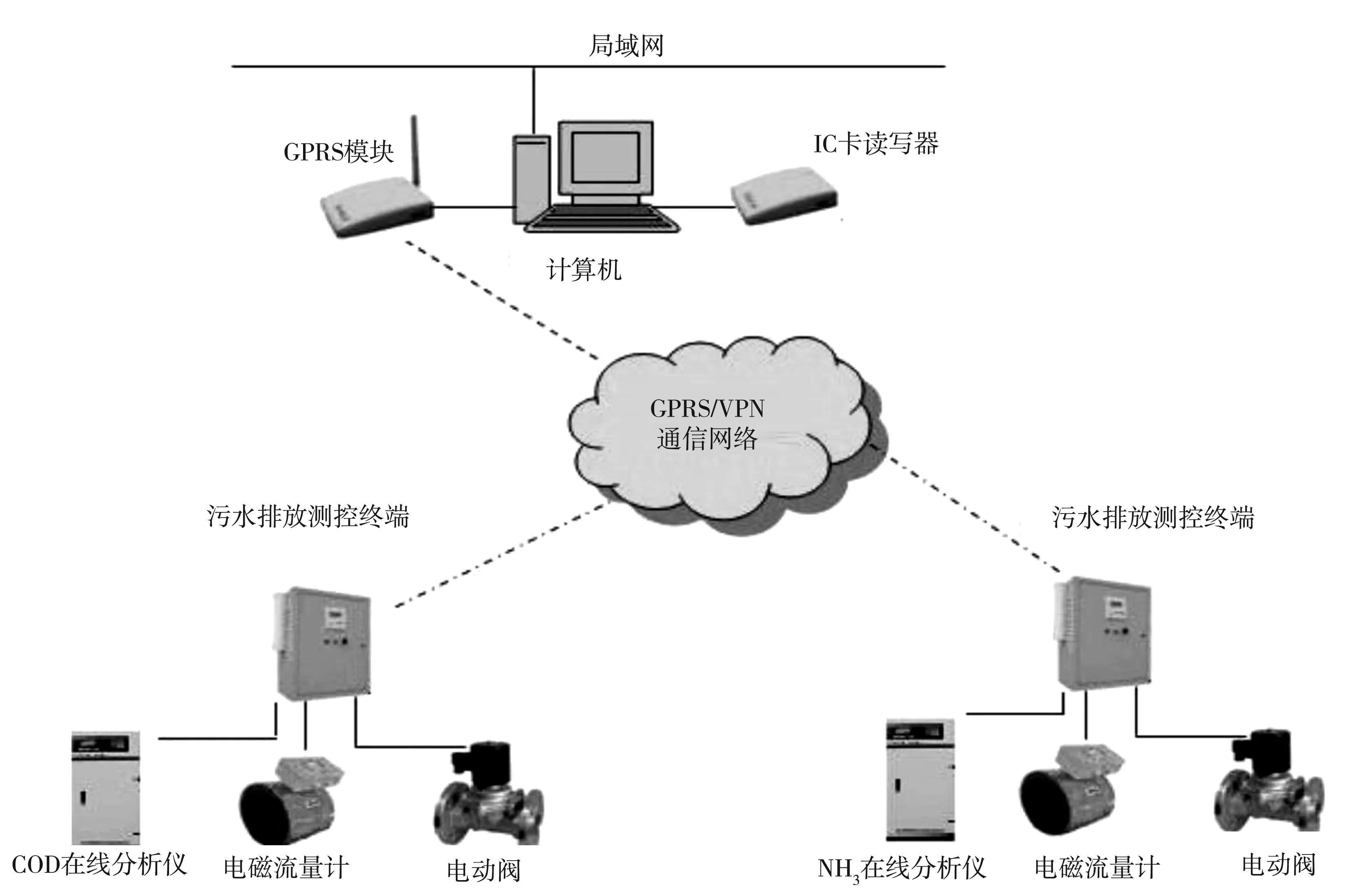

通过查阅文献和结合炼油厂生产实际经验显示,多种处理工艺组合在处理炼油废水回用时效果更佳[6-7].为更好的监控出水达标情况,通过在线监测和传统手工监测手段相比,实现了水质排放实时跟踪、数据存储、自动提取、超标报警、自动提取等功能,与手工定期抽查样品分析相比更具有科学性、准确性和先进性.综上所述,采用流砂过滤与臭氧催化氧化、臭氧消毒相结合工艺,同时深度处理后的废水采用在线监测技术对工艺的运行处理的稳定性进行实时跟踪评价.

3 炼油废水处理流程

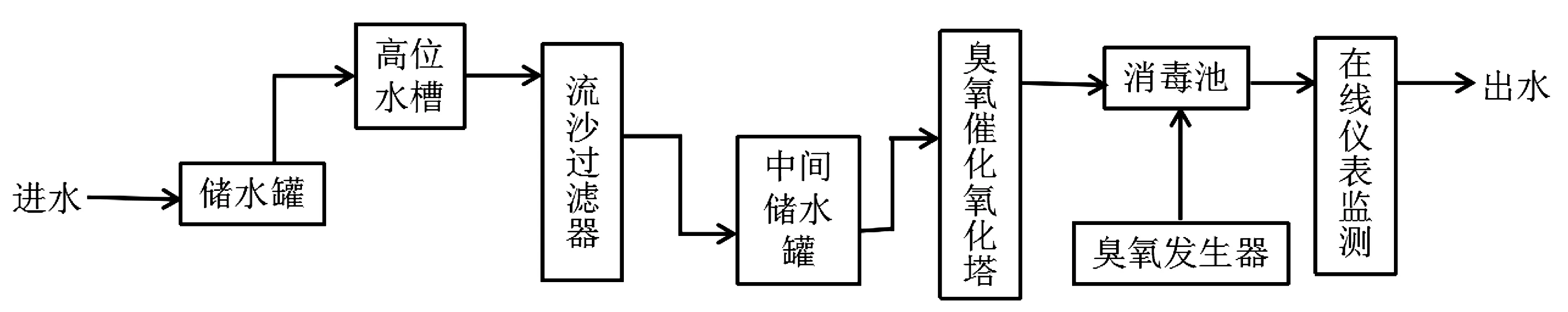

炼油厂污水深度处理采用“流砂过滤-催化氧化-臭氧消毒-在线监测”工艺,经前期对污水进行监测分析,发现超标较多的污染因子有COD、悬浮物(SS)、氨氮和石油类,因此试验主要考察污染因子COD、悬浮物SS(只在流砂过滤工序考察)、NH3-N、石油类的去除效率来确定最优的工艺参数.利用现有水质COD和NH3-N自动监测分析仪器监测评价最终出水中COD和NH3-N两项污染物的浓度,进而考察工艺系统连续运行的稳定性.深度处理工艺流程见图1.

图1 炼油厂污水深度处理试验工艺流程简图

3.1 流砂过滤工序

流砂过滤工序采用流砂过滤器对炼油废水进行预处理,废水从底部进入,经过床层后从顶部排出,脱除炼油废水中COD、氨氮、悬浮物、油等杂质的工艺过程,也称为逆流过滤工艺.此工艺过程实现了过滤净化与洗砂两工艺环节的有机结合.

流砂过滤器处理过程存在问题主要有:提砂管、滤床堵塞等造成不提砂、油絮状物等造成空气分离器喷砂和器漏砂[8].炼油废水的成份多样,降解困难,处理工艺复杂,采用流砂过滤工艺具有运行连续稳定,效率高,效果佳等优点,从而使炼油废水达到国家排放或回收再利用要求.

3.2 催化氧化工序

臭氧催化氧化工序指在特定催化剂下,臭氧反应生成氧化性非常强的(·OH),来迅速提升废水中高浓度、不易降解有机物的氧化效率,降低废水COD、石油类、氨氮、总磷和总氮等污染物含量,主要包括均相和非均相两种臭氧催化氧化工艺,为炼油废水有效处理,获得达标水提供技术支持[9-11].

3.3 臭氧消毒工序

催化氧化后的水再流入以臭氧为消毒剂的消毒池,从底部通入臭氧发生器产生的臭氧进行前两段工序的最后消杀,其目的是消杀水中的粪大肠菌群.最后经过臭氧消毒池过滤的出水进入回用系统.

3.4 在线监测评价工序

在前三道工序中每个工序优化过程中,最终出水均采用在线监测技术对污染因子进行跟踪监测考察[12].经过臭氧消毒池的出水采用在线监测技术对水中的COD、氨氮两项污染物进行自动监测评价,达到不同优化阶段、不同工艺条件下出水污染因子的大数据统计分析,进而评价所选工艺在不同运行参数处理后的出水满足回用指标要求的可行性和连续运行的稳定性.在线监控系统见图2.

图2 废水在线监控系统示意图

4 工艺实验与优化

4.1 流沙过滤工艺实验

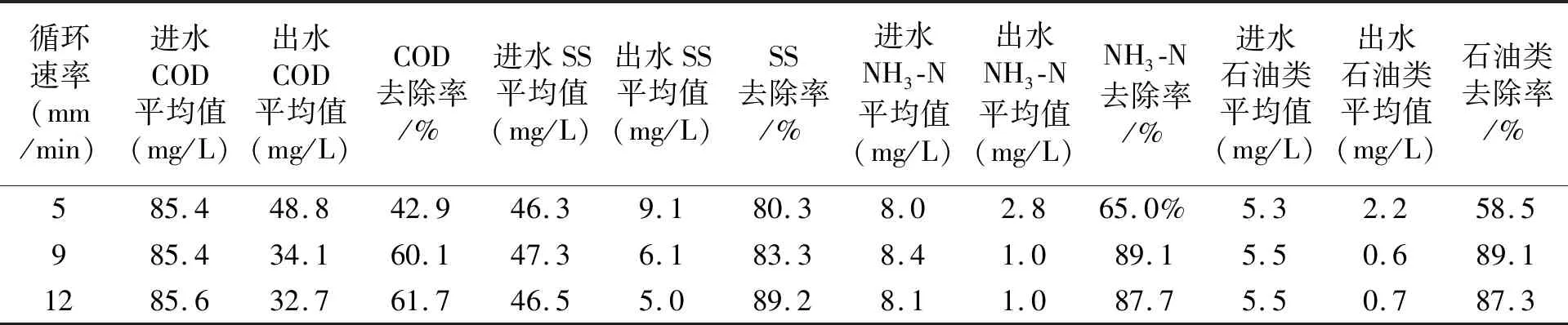

炼油厂废水经水泵提升到储罐,利用离心泵将储罐中的废水提升到高位水槽,再流入流砂过滤器的布水器,废水中悬浮物在石英砂表面拦截,被污染的石英砂利用气提装置进行清洗.由于砂子、水在动力空气的作用下摩擦,进而使砂子中的杂物进行洗脱.此工艺实验采用空气压缩机输出动力,输出的空气压缩流量与砂循环速率成一定的线性正比关系,当空气压力设为0.3 MPa时,空气压缩流量可以控制在3.0~7.0 m3/h,本实验空气输出流量分别采用3.5、4.5和6.0(m3/h),通过计算对应的砂循环速率为5、9和12(mm/min),最佳循环速率由污染因子COD、悬浮物(SS)、氨氮、石油类的去除效率来确定.主要参数见表1.

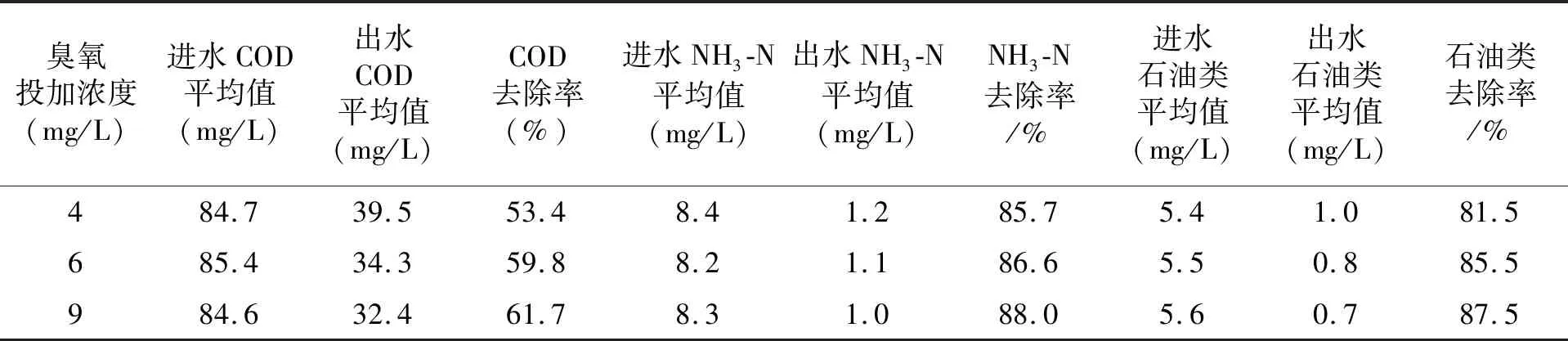

表1 不同循环速率下的主要污染因子去除率

当循环速率分别为5 mm/min,9 mm/min和12 mm/min时4个主要污染因子的去除率分别为下降20%以上,提高20~30%以内,提高20%以内.循环速率过低(5 mm/min)导致还有一部分污染物未过滤降解,处理的水达不到补充水的标准.当循环速率过高(12 mm/min)由于三相流动特性的限制及受管路系统的摩擦阻力影响,提砂动力增大,导致流砂过滤器负载增大,生产成本明显提高,对主要污染因子的去除率提高不大.实验表明,9 mm/min为最佳循环速率,在此循环速率下出水能满足循环水补充水水质标准.

4.2 臭氧催化氧化工艺实验

在流砂过滤器的最佳循环速率为9 mm/min的试验条件下,投加到氧化塔内的臭氧气体浓度分别为4.0、6.0和9.0(mg/L),优化调整臭氧氧化时间分别为20 min、35 min和45 min,来确定最优的臭氧投加浓度和臭氧接触氧化时间.运行参数及试验数据见表2.

表2 不同臭氧投加浓度下的主要污染因子去除率

当臭氧投加浓度为4.0 mg/L时,可以看出三个主要污染因子的去除率并不理想,部分出水不能满足《再生水用作循环冷却用水的水质控制标准》的指标要求;当臭氧投加增至6.0 mg/L时,与浓度为4.0 mg/L比较,三个主要污染因子的去除率提高6%,继续增加臭氧浓度到9.0 mg/L,去除率增加不明显仅为2%.同时考虑臭氧投加量增大,工艺运行成本的增加,生产效率降低.因此,建议臭氧投加浓度为6.0 mg/L.

4.3 臭氧消毒处理工艺实验

在流砂过滤器的最佳循环速率为9 mm/min,臭氧投加浓度为6.0 mg/L的条件下,臭氧消毒时间为10 min,分别投入臭氧1.5 mg/L和2.5 mg/L浓度的气体.

当投入浓度为1.5 mg/L时,出水粪大肠菌群为650个/ml到2 400个/ml,均值为1 750个/ml.《再生水用作循环冷却用水的水质控制标准》中规定的粪大肠菌群≤2 000个/ml,35%的出水超过了此项指标.当臭氧浓度为2.5 mg/L时,出水中粪大肠菌群数为360个/ml到940个/ml,均值为520个/ml,符合控制标准的要求.实验表明,臭氧在臭氧池最佳投加浓度为2.0 mg/L.

4.4 在线监测评价工序

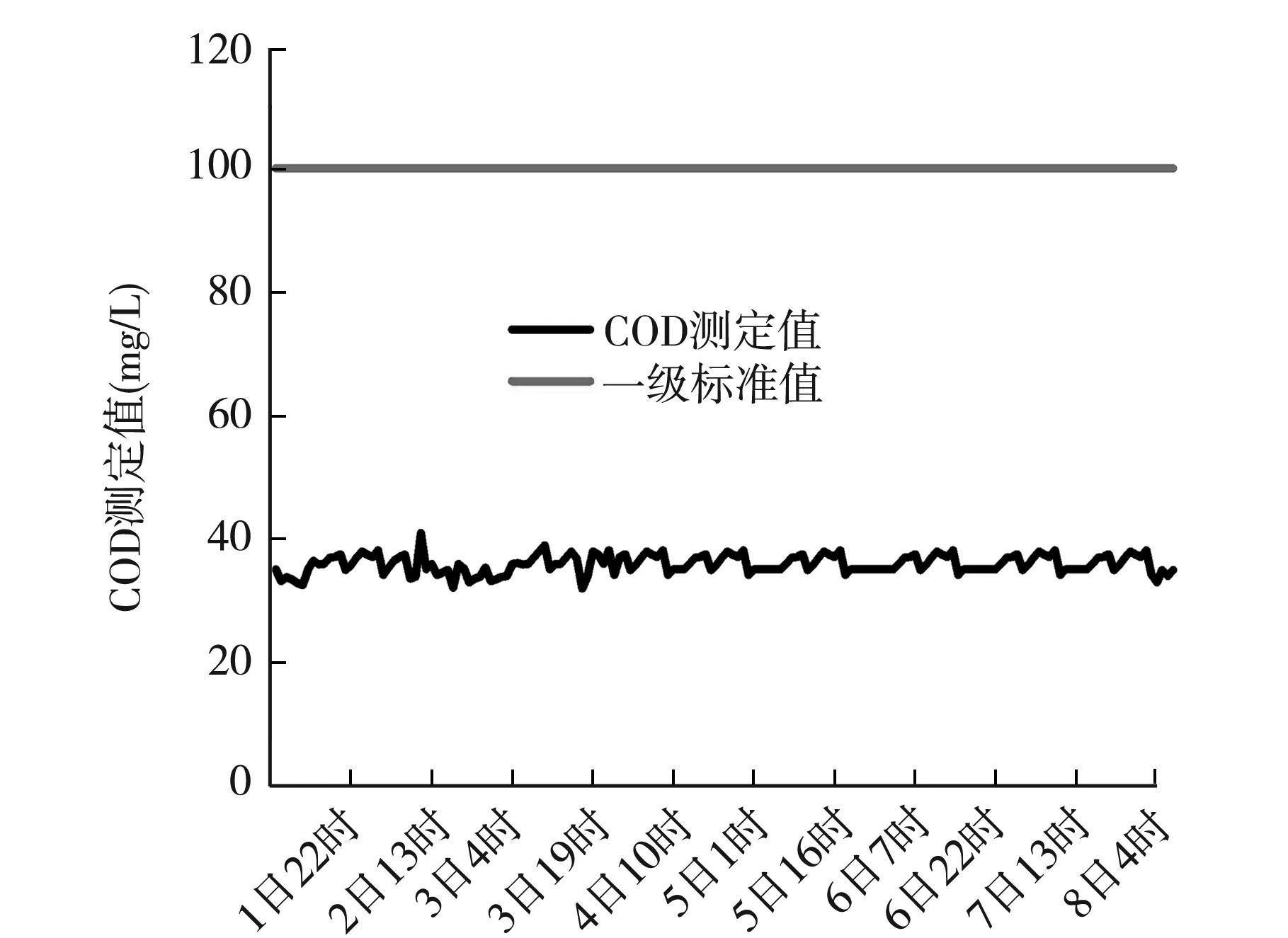

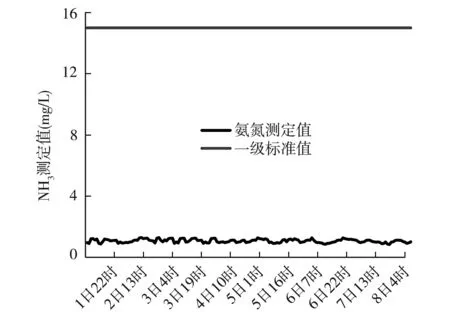

在前三道工序每个实验期内,出水均利用自动监测数据分析各阶段工艺运行情况.重点评价确定最优工艺参数后,采用在线监测技术对水中的主要COD、氨氮两项污染物进行自动监测,评价所选工艺在不同运行参数处理后的出水满足回用指标要求的可行性和连续运行的稳定性.对工艺采用最佳优化参数连续运行7天,评价出水中COD、氨氮稳定情况见图3、图4.

从在线监测仪器分析数据统计分析,可以说明出水中COD的分析值均在32~40 mg/L,氨氮在0.8~1.3 mg/L,出水总体比较稳定.但偶尔出现偏高的数据,通过分析主要原因:一是上游来水浓度偏高,可采取控制好上游高浓度来水冲击,适当调节流砂循环速率和催化氧化浓度;二是在线仪器零点和量程漂移,可采取定期按照《HJ 355-2019水污染源在线监测系统(CODCr、NH3-N等)运行技术规范》的要求开展质控样比对和日常维护工作.

测试时间图3 COD在线监测情况

测试时间图4 氨氮在线监测情况

5 结 论

采用“流砂过滤-催化氧化-臭氧消毒-在线监测”工艺,经试验深度处理炼油厂炼油污水得到最优的工艺参数是:在一定空气压力下流砂过滤器砂循环速率为9 mm/min,臭氧投加浓度为6.0 mg/L;臭氧接触消毒时间在10 min基础上,臭氧投加浓度为2.0 mg/L.炼油厂废水经该装置污水深度处理二级生化处理后,出水能达到《污水综合排放标准GB8978-96》中的一级标准.