腐蚀凹坑干涉效应与疲劳寿命计算

林国庆,高 嵩,时 黛*

(1.吉林化工学院 机电工程学院,吉林 吉林 132022;2.抚顺石化公司烯烃厂 高密度聚乙烯车间,辽宁 抚顺 113001)

换热器被广泛的应用在化工、石油等行业中,其经常与酸、碱、盐等各种介质接触,特别是换热器在使用中含有卤素离子介质,加剧了腐蚀发生的概率,腐蚀缺陷的存在会降低材料的强度,是容器安全运行的重大隐患.黄超[1]等采用韧性损伤模型,结合有限元法对含有凹坑缺陷的管道进行应变评估,得出不同类型凹坑在各部位的损伤程度不同,从而得到了内压和临界失效应变的拟合关系;魏娇[2]等分析了凹坑缺陷的形成原因,发现多数凹坑缺陷均是由点蚀直接或间接产生的;韩英杰[3]基于子模型技术,采用有限元法对含有凹坑缺陷的变压吸附器进行疲劳寿命预测,得出凹坑在一定尺寸范围内,疲劳性能是降低吸附器剩余寿命的主要因素.针对某车间在烯烃装置检修时发现在进入原料、反应产物换热器内表面出现多处垢下腐蚀,主要是由于换热器运行介质中含有H2S、NH3等腐蚀介质的残留,在长期的服役下,在器壁形成凹坑等缺陷,导致发生裂纹的萌生并扩展,严重影响容器的使用寿命[4-5].而对于裂纹扩展前所形成的凹坑特别是由于凹坑尺寸差异导致的干涉效应对凹坑周围应力分布的影响以及疲劳寿命的研究较少,为此,从换热器内表面含有不同距离和深度的腐蚀凹坑出发研究凹坑在干涉效应时的应力分布规律及其疲劳寿命,具有一定的工程参考价值.

1 腐蚀凹坑参数假设

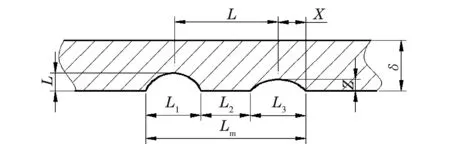

换热器内表面凹坑除在冲击等载荷作用下形成以外,多数是由于腐蚀所引起的,通常凹坑表面较粗糙,易出现应力集中现象,使容器安全性降低[6].凹坑的数量以及相邻凹坑的间距都影响着换热器的使用寿命,为了能够进一步掌握凹坑对容器寿命的影响情况,同时由于同一条件下凹坑所引起的应力,其轴向排列的凹坑所产生的应力要明显高于环向排列的凹坑应力[7],故本文主要针对轴向排列的凹坑进行研究.图1为凹坑的尺寸参数示意图.

图1 凹坑参数几何模型

将凹坑简化成半椭球体,凹坑在x方向的宽度为2X=50 mm,为了便于研究,假设凹坑的半径相同,且相邻两凹坑之间的中心距离(L)与凹坑半径(X)比值为整数,取L/X分别取0、1、2、3、4和5,当L/X=0时两凹坑重合即单凹坑,L/X=1时两凹坑相交,L/X=2时两凹坑相切,而L/X≥3则代表两凹坑不相交.通常腐蚀凹坑的产生多数是密集型的,所以对于L/X≠0时的凹坑在应力分布时便会发生干涉效应.

2 腐蚀凹坑应力分析

2.1 凹坑有限元模型

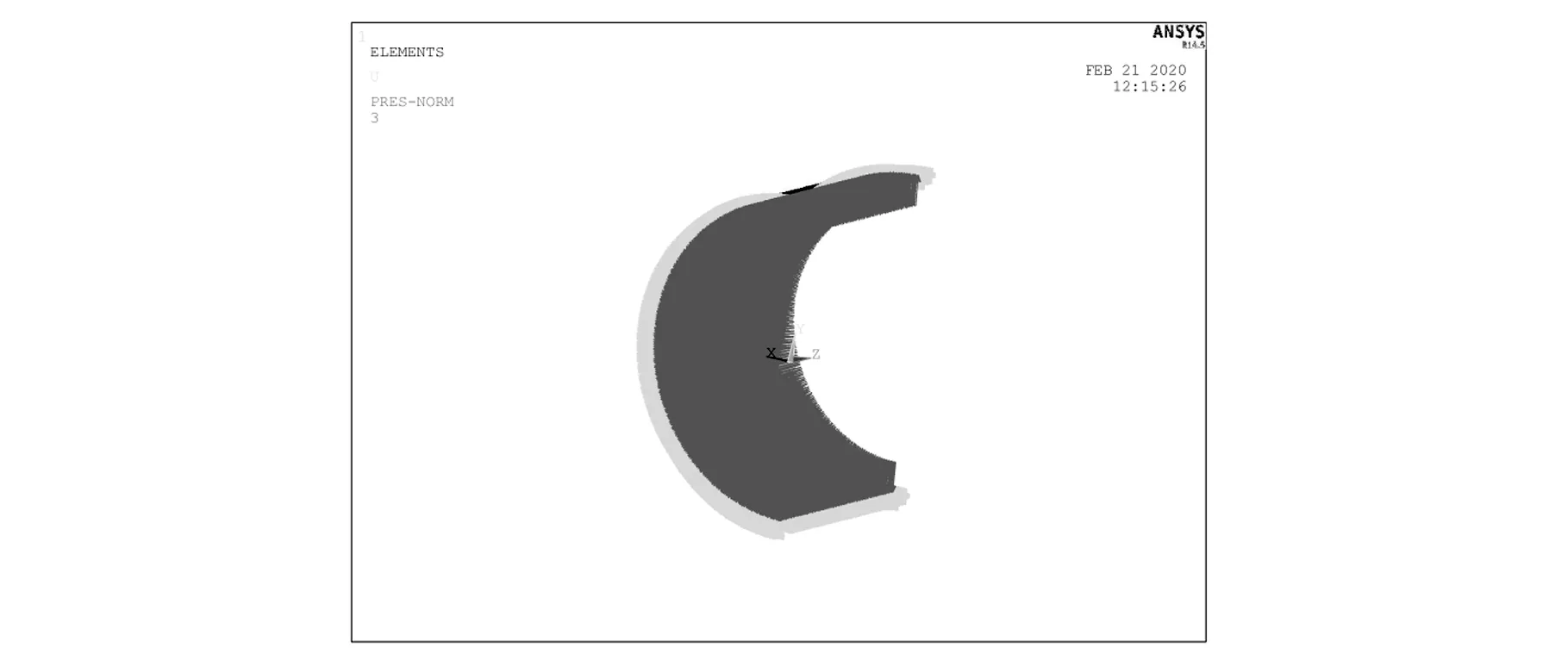

为了便于研究,选择含有凹坑的圆柱形壳体为研究对象,已知换热器设计压力3 MPa,设计温度为300 ℃,材料为Q345R,筒体内径为1 000 mm,根据中径公式计算得到名义厚度为12 mm.由于所选模型为整体壳体中相对较小的含有凹坑缺陷的一块圆柱壳体,其在模型上由于具有几何对称性,因此在用有限元建模时可以建立壳体的二分之一进行研究,选择SOLID186单元类型,设置好材料属性后划分单元,共有53 452个单元和16 607个节点,在轴向和环向施加对称约束及在内表面施加恒压为3 MPa载荷[8],其施加载荷约束模型如图2所示.

图2 轴向排列的双凹坑有限元模型

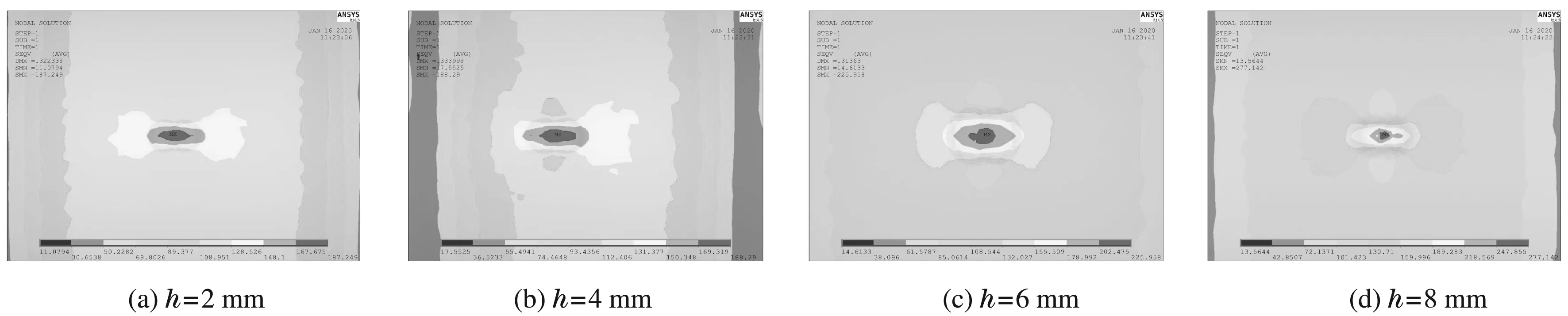

2.2 不同深度的单凹坑应力结果分析

凹坑多位于容器的内表面,通常,凹坑深度<10%时,其影响可忽略,但当凹坑深度达到(10%~80%) 时,不仅造成局部应力过大而发生应力集中,更严重的甚至会产生裂纹[9-10],影响容器的安全使用,因此需要对换热器重点监测.凹坑数量、间距以及深度等不同其应力分布也是不同的.同时分别取凹坑的深度为h=2 mm,h=4 mm,h=6 mm,h=8 mm时对应的应力分布情况进行研究.

由图3可以看出,单凹坑的最大应力从h=2到h=8时依次增加,其应力值分别为187.249 MPa、188.29 MPa、225.958 MPa和277.142 MPa,同时,随着凹坑深度的增加应力集中现象越明显.

图3 不同深度的单凹坑应力分布图

2.3 双凹坑干涉效应结果分析

考虑凹坑在换热器中往往并不是单独存在的,因此在进行有限元分析时,将重点分析两个及以上的凹坑.实际凹坑在容器内表面的分布是杂乱无章的,为了方便研究在这里将凹坑简化成环向排列和轴向排列两种方式,不同的凹坑排列形式其应力分布及对容器的影响也是有差异的,但根据文献[7]可知,轴向排列的凹坑最大应力要比环向排列的凹坑应力更大,因此本文将重点研究轴向排列的凹坑在不同距离、不同深度即凹坑发生干涉时应力分布的规律.

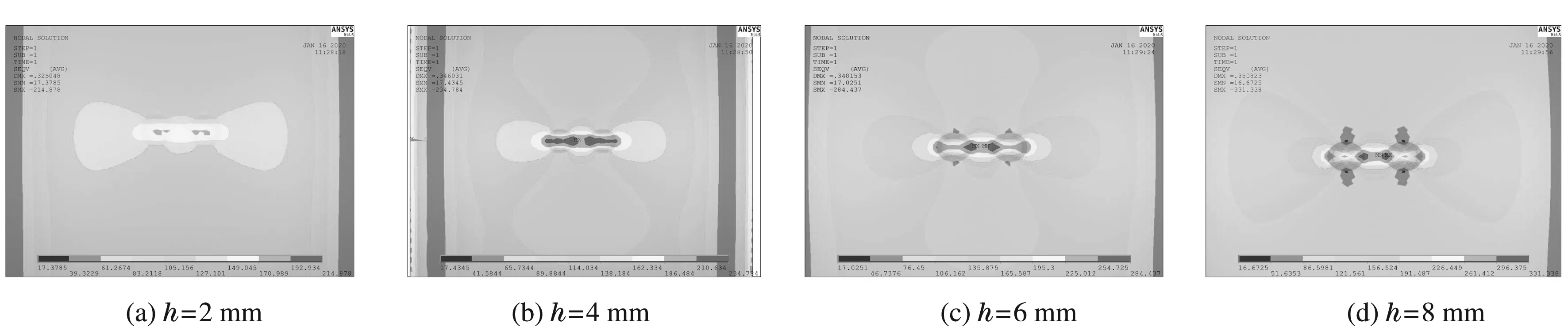

(1)L/X=1

从图4中可以看出,当L/X=1即两凹坑相交时,深度从2 mm变化到8 mm时,应力呈现出不同程度的增加,凹坑深度在6 mm以下时其应力变化不大,但当凹坑深度在6 mm以上时其应力增加的更为明显,从213.461 MPa(h=2 mm)到227.571 MPa(h=6 mm)再到270.583 MPa,最大应力位置位于凹坑的底部.

图4 L/X=1时不同深度的凹坑应力分布图

(2)L/X=2

在L/X=2即中心距L=50 mm时,表示两凹坑相切,从图5中可以看出,最大应力与凹坑深度间成正比关系,深度越深最大应力越大,且增加的幅度明显大于其他间距的,从深度为2 mm时的196.093 1 MPa增加到深度为8 mm时的567.848 MPa,远远超过了材料的许用应力,且最大应力值在深度不超过4 mm时位于两凹坑相切位置处,且在容器的轴向上所承受的应力明显大于环向的,随着深度的增加其应力在环向的分布也逐渐变小;当凹坑深度超过4 mm后其位置略微发生改变,逐渐向各自凹坑的坑底过渡,其环向的应力数值较深度小时降低的更为明显,也就意味着此时最大应力更加集中在凹坑所在区域,其周围受影响区域逐渐减小,此时也是危害最为严重的.可见在凹坑深度为壁厚的30%时,近似可以看成此深度是凹坑产生应力集中现象进一步加剧的转折点,因此在凹坑缺陷深度达到壁厚的30%时,应重点监测以防发生意外.

图5 L/X=2时不同深度的凹坑应力分布图

(3)L/X=3

在L/X=3即中心距L=75 mm时,表示两凹坑相离,从图6可以看出,在凹坑深度为2 mm、4 mm、6 mm、8 mm时最大应力依次为214.878 MPa、234.784 MPa、284.437 MPa和331.338 MPa,均超过材料的许用极限,此时最大应力分布出现变化,在深度为4 mm以下时,其最大应力呈条状分布,但深度大于4 mm后最大应力出现在各自凹坑的边缘且位于凹坑相邻侧.但其最大应力值明显低于两凹坑相切时的应力.

图6 L/X=3时不同深度的凹坑应力分布图

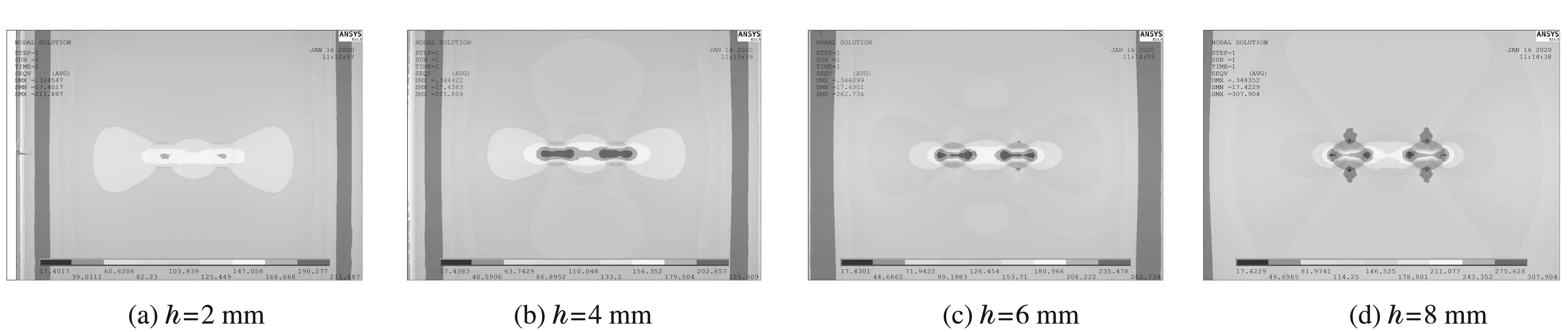

(4)L/X=4

L/X=4即中心距L=100 mm时,从图7可以看出,最大应力数值分别为211.887 MPa、225.809 MPa、262.734 MPa和307.904 MPa,其应力分布规律和单凹坑时类似,最大应力位于各自凹坑上且呈条状分布.

图7 L/X=4时不同深度的凹坑应力分布图

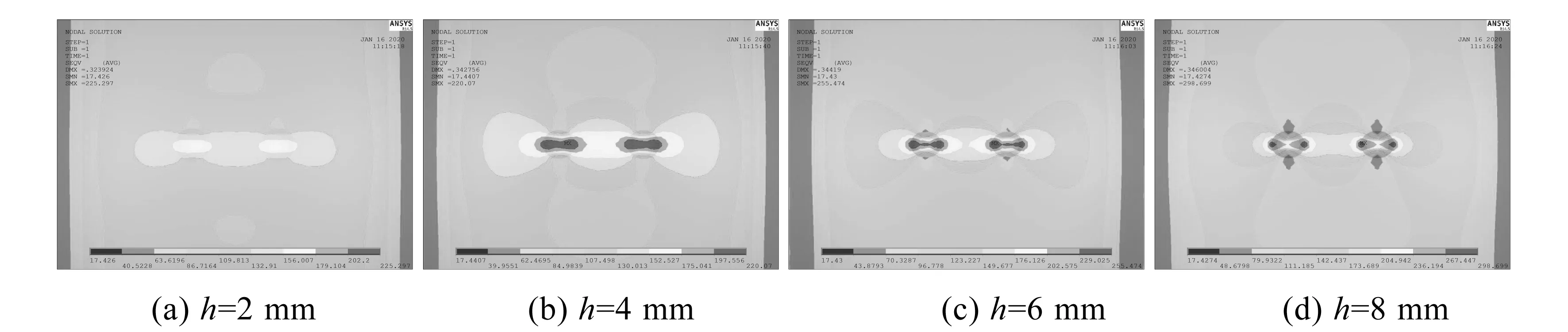

(5)L/X=5

L/X=5即中心距L=125 mm时,从图8可以看出最大应力数值分别为225.297 MPa、220.07 MPa、255.474 MPa和298.699 MPa,其应力分布规律依然和单凹坑时类似,最大应力位于各自凹坑上且呈条状分布.

图8 L/X=5时不同深度的凹坑应力分布图

从图3~图8中可以清晰地看出,发生干涉效应以后,无论凹坑中心距为多少,应力与凹坑深度之间的关系一致,凹坑深度越深其应力越大,只是干涉效应影响大小不同;另外,当L/X=2(即L=50 mm)时,在外载荷作用下随着凹坑深度的增加所产生的应力出现大幅度的增加,最大值可以达到567.848 MPa,当两凹坑中心距较远(L/X≥3)时,最大应力大小与单凹坑相差较小,各凹坑间相互影响较小.因此换热器在使用时要特别注意相邻两凹坑之间是相切的位置关系,一旦相切关系成立,会使换热器的安全受到严重的影响,因此还需对其进行疲劳寿命的计算.

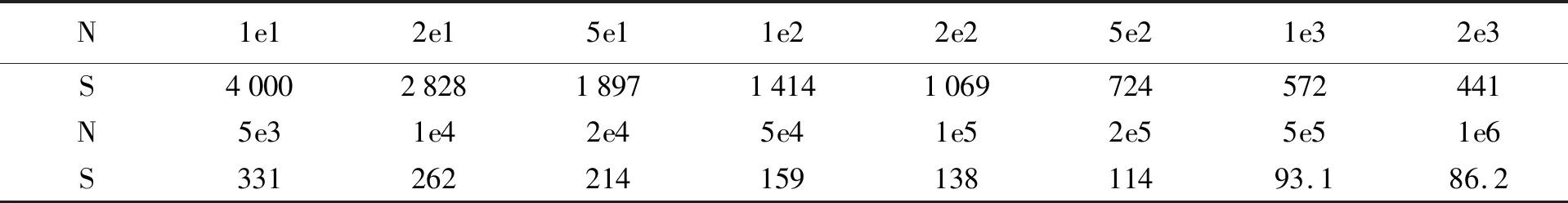

3 疲劳寿命计算

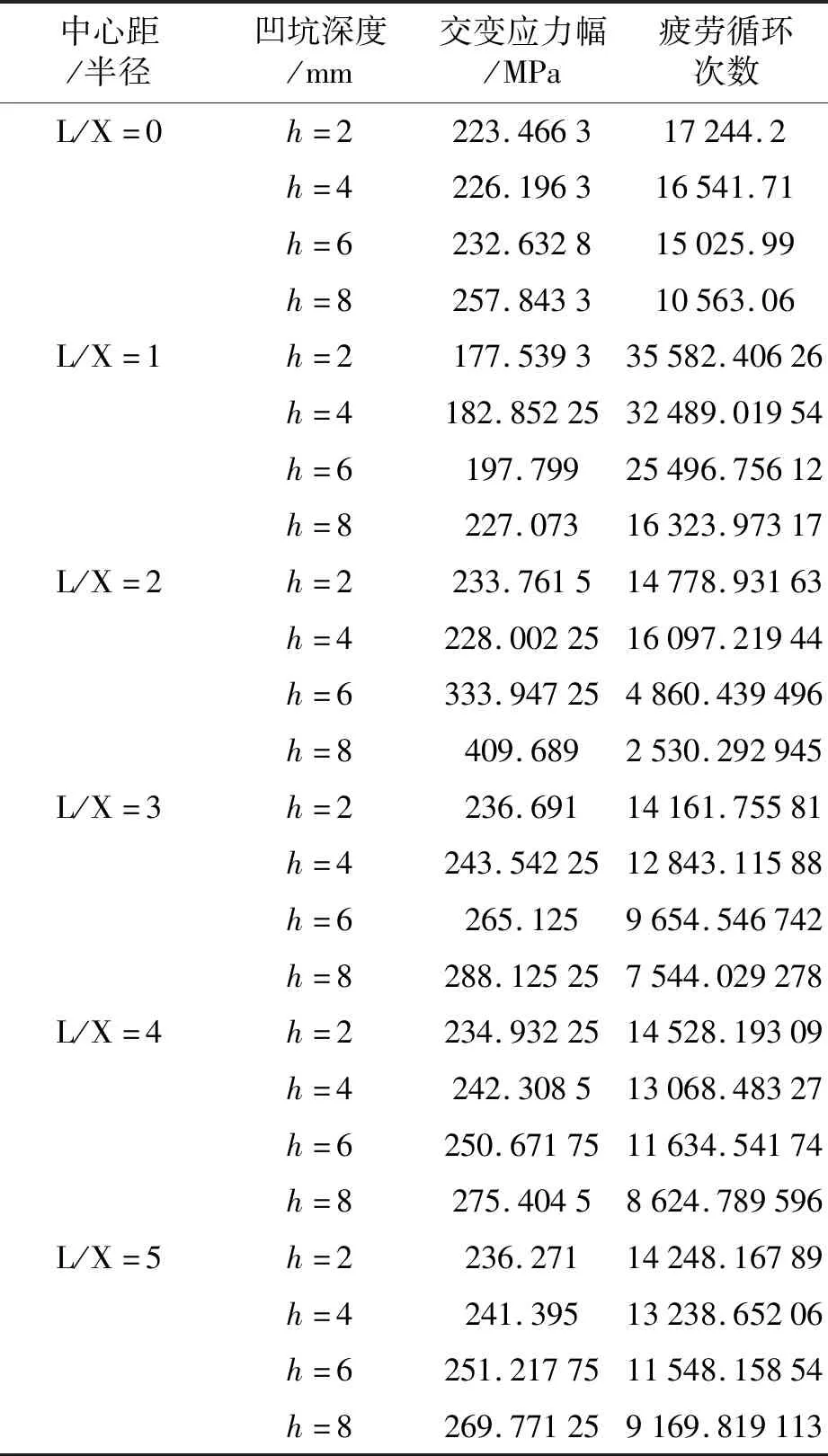

疲劳主要是指结构在小于静载极限载荷和作用下特别是在交变载荷重复的作用下而出现结构断裂的现象,疲劳分析的主要目的就是确定结构的疲劳循环次数或疲劳寿命[11].根据JB 4732确定材料Q345R的疲劳曲线数据[12],如表1所示.

表1 疲劳数据(S-N数据)

其中:N-循环次数,S-应力幅,MPa.

由于在疲劳寿命计算时其过程和原理都是相同的,故在具体计算时以单凹坑且深度为h=2 mm时为例进行疲劳分析,其他条件的凹坑只给出计算结果进行分析.首先选择疲劳寿命分析点,选取的原则是把应力集中最严重的地方作为分析点[13].

Sa=212.825×2.09/2.0=223.4663MPa

由于该换热器材料为Q345R钢板,抗拉强度Rm≤552 MPa,可按JB4732-1995标准附录C中的C-1进行差值计算[15],得到此时所对应的设计疲劳循环次数为:

可见在该换热器仅存在单凹坑且其深度为h=2 mm时,在交变载荷作用下,其疲劳循坏次数为17 244.2次,超过此循坏次数意味着该容器将发生损坏,所以在实际工程中要尽量避免容器承受较大的交变载荷作用.同理可求得单凹坑其他深度及两凹坑不同中心距及深度的疲劳循环次数.可将单凹坑视为L/X=0,最终计算结果如表2所示.

表2 不同中心距和深度的双凹坑疲劳循环次数

从表2中可以看出随着凹坑深度的增加其疲劳循环次数逐渐减少,凹坑在同样的深度下,中心距与半径比L/X=1(L=25 mm)时的循环次数要高于其他间距的循环次数,也就是说在间距较小时两凹坑相交不会带来应力的急剧增加以及疲劳循环次数的迅速降低,但当两凹坑在L/X=2(L=50 mm)时,同等条件下疲劳循环次数最少,特别是相切的两凹坑深度大于4 mm时,疲劳循环次数急速降低,最小值为2 530.292 945次,可见两凹坑相切时对寿命的影响.随着两凹坑距离的增加(L/X≥3)其疲劳循环次数相差不大,可见两凹坑中心距大于等于75 mm(L/X≥3)时,相邻两凹坑几乎不受影响,可将其视为单凹坑处理,这也证实了应力分析的正确性.

4 结 论

(1)最大应力随着凹坑的深度增加而增加,在不同中心距及深度的凹坑中,其应力发生较大幅度增加往往在h/δ=1/3(h为凹坑深度,δ为器壁厚度)时比较明显;

(2)轴向分布的双凹坑,在中心距较小(L/X=1)时,其疲劳循环次数最多,使用寿命最长,说明两凹坑在相交时所形成的重叠区域在某种程度上不会明显的削弱容器寿命,干涉效应较小;

(3)当L/X=2即两凹坑相切时,其最大应力与其它距离相比数值较大,且增幅也较大,特别是凹坑深度大于4 mm时,循环次数明显低于其他间距,严重影响换热器的使用寿命与安全性,说明干涉效应显著;

(4)当凹坑中心距增大到一定程度(L/X≥3)时,各深度的凹坑最大应力及分布与单凹坑的应力分布相似,同时其疲劳循环次数相差也不大,说明两凹坑在L/X≥3以后,各凹坑之间几乎不会相互影响,也就是说此时双凹坑之间的干涉效应并不明显,均可视为单凹坑对其进行考虑.