Mo-N基薄膜的研究进展*

江苏科技大学 材料科学与工程学院 江苏镇江 212000

1 Mo-N基薄膜概述

制造业是实体经济的基础,制造业高质量发展是我国经济高质量发展的重中之重,是构建现代经济体系的重要一环。我国是制造业大国,必须要发展实体经济,不断推进工业现代化,提升制造水平。但是,随着制造业的发展,需要加工的材料种类增多,难以加工的材料也在增多,这对刀具提出了更高的要求。表面涂层是使刀具可以满足加工条件的技术之一,除可以提高刀具的耐磨性、耐热性等性能外,还可以在提高材料表面硬度的同时保持材料的强度。涂层在高温下的抗氧化性和化学稳定性也可以加快刀具的切割速度,使加工效率大大提高[1]。

Mo-N基薄膜在高温下可以形成自润滑性氧化物MoO3,具有增强普通硬质涂层摩擦学性能的巨大潜力。Mo-N基薄膜具有较高的硬度和优异的稳定性能,在刀具加工业中有很好的应用。制备Mo-N基薄膜的方法有多种,如化学气相沉积、物理气相沉积、离子镀、磁控溅射等。不同的制备工艺,不同的摩擦环境温度、脉冲偏压、沉积气压等,都会对Mo-N基薄膜的结构和性能产生不同程度的影响,使Mo-N基薄膜满足不同的应用环境要求。Mo-N基薄膜还可以与多种元素形成纳米多层膜和纳米复合膜,提高硬度和摩擦性能。将金属Ag、Cu加入Mo2N薄膜,可以有效改良薄膜高温磨损性能。金属Ag、Cu等的润滑效果非常出众,Ag具有切削强度小及物理、化学稳定性优良等特点。可以通过将Ag、Cu混合至硬质薄膜材料中,作为润滑剂来改善薄膜在各种温度下的摩擦磨损性能。Mo2N在催化剂领域也有很好的应用,Mo2N催化剂与传统金属氧化物、金属硫化物催化剂相比,在加氢脱硫和加氢脱氮反应中有很好的活性,对杂原子脱除的选择性很高,而对芳香环的加氢活性较低,使过程氢耗量大大降低。可见,随着对MoN催化剂结构、制备原理、合成等方面的进一步认识,MoN催化剂有望成为取代MoS系列催化剂的催化新材料。

笔者对Mo-N基薄膜的研究进展进行介绍,包括Mo2N薄膜、纳米多层膜、纳米复合膜,以及金属Cu、Ag对薄膜的影响等。

2 Mo2N薄膜

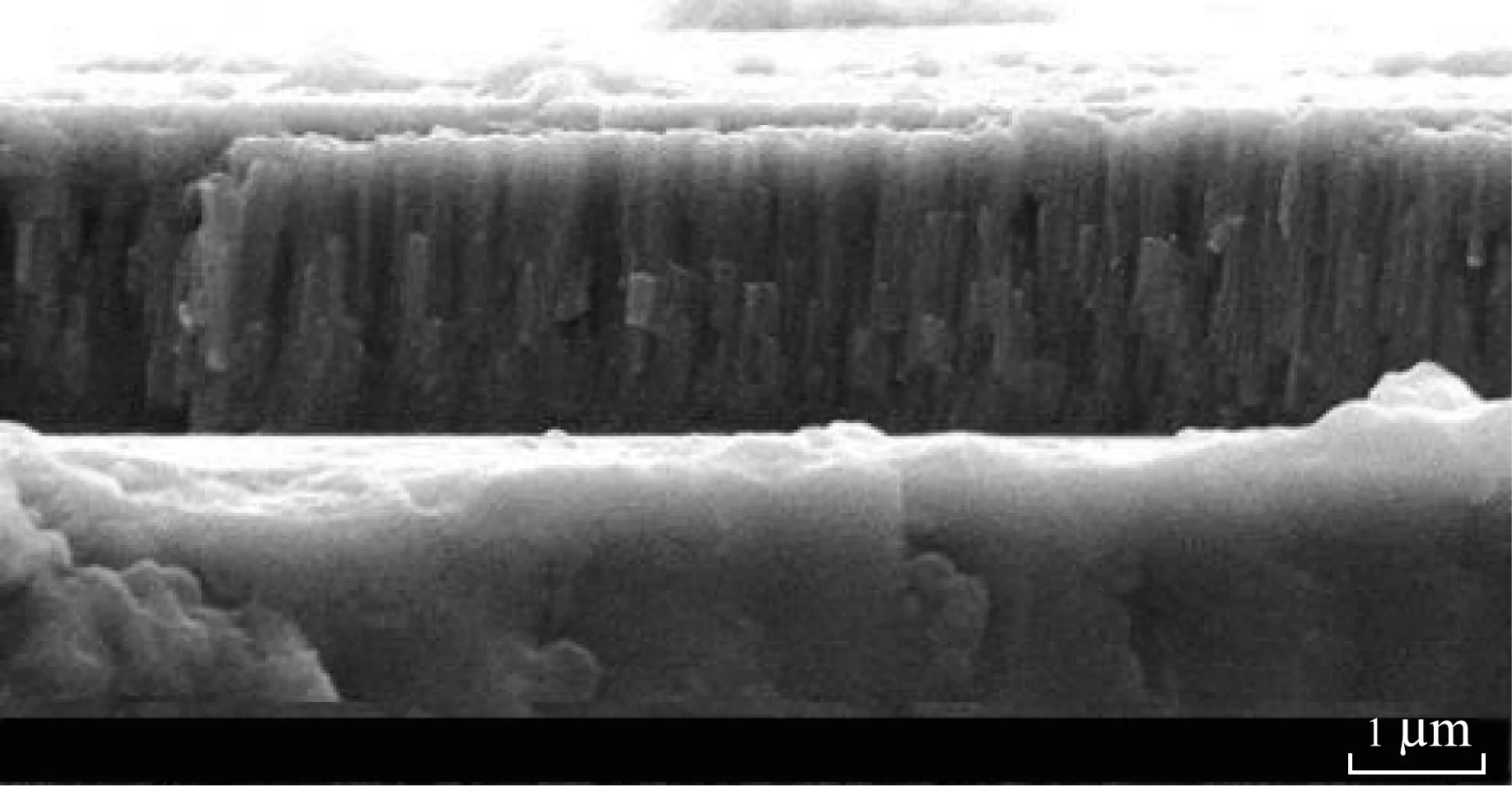

TaN、TiN、WN、CrN等过渡金属氮化物层具有出色的保护功能,并广泛应用于抗磨、高硬度和热机械领域,以提高工作部件的性能。在过渡金属氮化物层中,Mo2N基于磨损实验可以形成起润滑作用的MoO3,通过物理气相沉积制备的Mo2N具有高硬度、低平均摩擦因数、良好的钢基材黏附性、低电阻率等特点。Mo2N薄膜具有单面心立方γ-Mo2N结构,不同偏压下沉积的Mo2N薄膜都为面心立方结构,偏压的增大会使Mo2N薄膜(111)晶面的择优取向逐渐减弱。Mo2N薄膜扫描电子显微镜图像如图1所示,可以看出典型的柱状晶体结构。

图1 Mo2N薄膜扫描电子显微镜图像

沉积偏压和氩氮比会对薄膜的硬度造成影响。在相同制备工艺条件下,当Ar与N2比大于10∶6时,薄膜硬度对应的压强稳定为24 GPa左右;当Ar与N2比小于10∶6时,薄膜硬度对应的压强为16 GPa左右。薄膜硬度随负偏压的增大而降低,当沉积偏压为-500 V时,薄膜最厚,拥有最高硬度,对应的压强约为77 GPa。另一方面,-500 V沉积偏压时,Mo2N薄膜具有最好的耐磨性,磨损率为5.8×10-7mm3/(N·mm)。环境温度对平均摩擦因数有很大影响。当温度低于200 ℃时,平均摩擦因数将从25 ℃的0.30提高到0.53。若温度进一步升高,则会降低平均摩擦因数。磨损率与平均摩擦因数的趋势相反。25 ℃时磨损率为2.1×10-6mm3/(N·mm),200 ℃时磨损率为5.3×10-7mm3/(N·mm)。若温度进一步升高,则磨损率逐渐提高。

对Mo2N的研究主要是对氧化物MoO3的分析。当摩擦温度在25~200 ℃之间时,Mo2N会通过磨损轨迹与空气中的水分摩擦,发生化学反应,形成MoO3,反应式为:

2Mo2N+12H2O=4MoO3+2NH3+9H2

尽管Mo2N薄膜的抗氧化温度约为500 ℃,但是摩擦热和环境温度均会在磨损轨迹上引起氧化,反应式为:

MoO3由MoO6八面体平行于(010)平面双层组成,连续层通过弱小的范德华力保持在一起,所以MoO3的剪切强度低,在磨损测试期间很容易被磨损。随着环境温度的升高,MoO3的质量分数先减小后增大,减小的原因是环境中水分减少。当温度进一步升高时,将会发生反应,继续生成MoO3。

与单层相比,多层氮化膜通过增加界面,显示出比单层更好的性能。多层涂料通常用两种或多种材料制成,通过堆叠具有不同特性的层,提高薄膜的耐磨性,因此使Mo2N薄膜应用更加广泛。

3 纳米多层膜

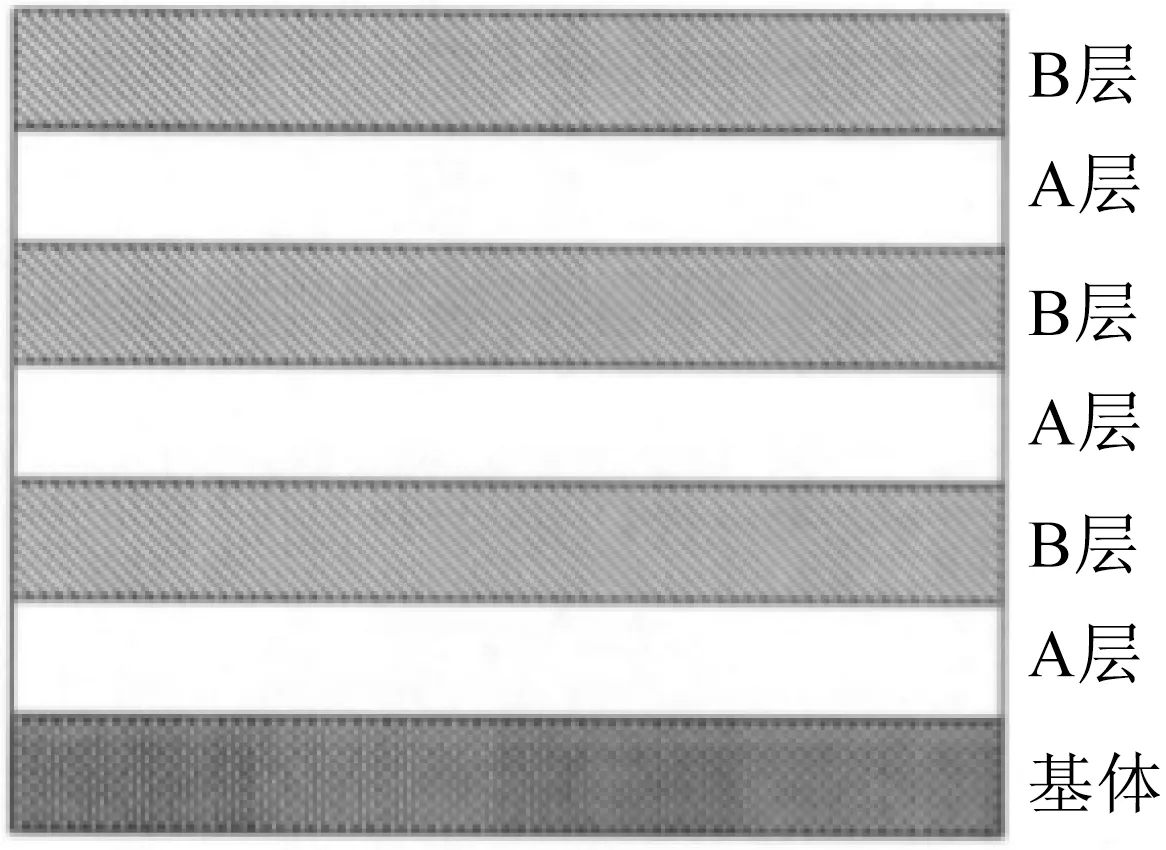

纳米多层膜指由两种及两种以上成分或结构不同的薄膜材料在垂直于薄膜表面方向上交替沉积而形成的多层结构薄膜,如图2所示。纳米多层膜最早由Koehler于1970年提出[2]。对于两种不同成分或结构的多层膜,相邻的两层形成一个基本单元,相邻两层薄膜的厚度之和为调制周期。两层薄膜的厚度之比称之为调制比。当调制周期小于100 nm时,形成的多层膜为纳米多层膜。Barnett等[3]将具有成分调制的薄膜成为超晶格薄膜。纳米多层膜的种类很多,按照不同的组成材料,可以分为金属-金属、金属-陶瓷、陶瓷-陶瓷;按照不同的调制层晶体结构,可以分为单晶-多晶、非晶-多晶、多晶-多晶、非晶-非晶;按照不同的调制层界面结构,可以分为异结构共格界面、同结构共格界面、非共格界面。正是由于纳米多层膜种类的多样性,在工业上可以设计出符合需求的薄膜。

图2 纳米多层膜结构

纳米多层膜的硬度和弹性模量随着调制周期的增大先迅速升高,然后再随调制周期发生相同变化,这一现象使纳米多层膜在磨损领域有广泛应用。对于纳米多层膜硬度和弹性模量异常增大的现象,主要有三种解释:霍尔-佩奇强化、模量差异强化、共格应变强化。

霍尔-佩奇强化认为材料硬度和材料的晶粒尺寸有关,晶粒尺寸越小,材料的硬度越大。晶粒尺寸为d时材料的屈服强度σ为:

σ=σ0+Kd-1/2

(1)

式中:σ0为相同材料具有大晶粒尺寸时的屈服强度;K为硬度与晶界的相关性。

这一模型对晶粒尺寸有一定的要求。根据Xu等[4]对CrN/Si3N4多层膜研究可以看出,当调制周期从40 nm减小到2 nm时,晶粒尺寸减小,但是并未出现硬度异常增大的现象,所以在使用霍尔-佩奇模型时,有很多限制要求。

模量差异强化由Koehler[2]提出。纳米多层膜两个调制层材料的剪切模量不同,位错在两个调制层中的线能量密度不同,在这一状态下,位错会倾向于留在剪切模量的调制层中。为了使位错能够移动到高剪切模量的调制层中,需要一个外力,这是纳米多层膜硬度增大的原因。当纳米多层膜的调制周期较小时,其中一个调制层将会作为位错滑移的障碍层,从而提高膜层的强度。调制周期继续增大,直至位错在障碍层中滑移所需的外力比邻近层滑移过来所需的外力小时,将会出现新的位错,使纳米多层膜的强度降低。

共格应变强化认为薄膜硬度增大是由纳米多层膜界面处晶格错配产生的共格应变场引起的。当薄膜在基底上外延生长时,晶格点阵与基底材料的晶格点阵相同,但是薄膜材料与基底材料的晶格常数通常情况下是不同的,在这种情况下会产生晶格错配,导致薄膜中存在弹性应变及应变场。在纳米多层膜中,两个调制层间界面完全共格生长,致使界面处两个调制层材料的晶格常数相同,每一个调制层都有弹应力和应变,这称为晶体生长的协调应力,界面处晶格的错配大小决定协调应力的大小。

对纳米多层膜的研究主要集中在氮化物超硬多层膜领域,如TiN/CrN膜、TiN/VN膜、TiN/NbN膜、TiAlN/AlN膜等,笔者主要介绍含有Mo-N基的纳米多层膜。Youssf等[5]通过对TiAlN/MoN膜研究,发现薄膜的磨损行为、微观结构、机械和摩擦学性能与调制周期有关,TiAlN/MoN多层结构的硬度和弹性模量随着调制周期的增大而增大,直至调制周期为25 nm后减小。另一方面,TiAlN/MoN多层结构的硬度和弹性模量大于单层结构。与其它较高Al含量的涂层相比,TiAlN/MoN涂层具有良好的摩擦学性能。Zhang等[6]发现调制周期为3 nm和5.7 nm的TiN/Mo2N纳米多层膜硬度对应的压强约为41 GPa,比TiN薄膜和Mo2N薄膜硬度对应的压强高近10 GPa。纳米多层膜的超硬度主要是由交变应力场引起的。随着调制周期从3.0 nm增大到8.8 nm,多层膜的摩擦因数会从0.29增大到0.44,磨损率则从5.8×10-17m3/(N·m)提高到1.3×10-16m3/(N·m),仍远低于TiN薄膜和Mo2N薄膜。TiN/Mo2N纳米多层膜的机械性能得到了改善,与TiN薄膜和Mo2N薄膜相比,其摩擦学性能更佳。Wang等[7]在高速钢钻头上制备了TiN/MoN和TiAlN/MoN纳米多层涂层,研究这两种涂层的微观结构和力学性能,发现TiN/MoN涂层硬度对应的压强比TiAlN/MoN涂层高31 GPa。TiN/MoN和TiAlN/MoN涂层均显示出低摩擦因数,约为0.32。在奥氏体不锈钢的干钻试验中,与未涂层的钻头相比,TiN/MoN和TiAlN/MoN涂层钻头的切削能力和切削温度明显降低。TiN/MoN和TiAlN/MoN涂层钻头避免了堆积边缘,与未涂层的高速钢钻头相比,钻孔的表面质量更好。

4 纳米复合膜

纳米复合膜指有两种及两种以上不同成分或结构材料组成的薄膜,这些成分或结构都是纳米晶或非晶态。纳米复合膜的概念最早由Veprek等[8]于1995年提出。纳米复合膜按照不同的结构,可以分为晶态-晶态和晶态-非晶态两大类;按照组成成分,主要分为nc-MeN/a-MeM、nc-MeN/ne-MeN、nc-MeN/金属三大类。目前,国内外已有多种制备纳米复合膜的方法,常规制备方法有等离子体化学气相沉积、溅射法、溶胶-凝胶法、化学气相沉积、物理气相沉积等。其中,应用最广泛的是化学气相沉积。应用化学气相沉积,在一个化学反应容器内加热基体,将基体暴露于气流之中,使这些气体在被加热基体的表面上分解,形成一层薄膜。一般化学气相沉积涂层的加热温度为1 000 ℃左右。化学气相沉积的优缺点非常明显,优点是具有优良的涂层黏着性,并且涂层分布非常均匀,缺点是用于硬质合金时容易产生脱碳现象,工艺要求高。随着中、低温化学气相沉积和等离子体化学气相沉积技术的发展,在一定程度上缓解了以上问题。

纳米复合膜的强化机理主要有固溶强化效应、界面复合效应、共格协调应变效应。固溶强化效应理论认为,在纳米复合膜形成的过程中,溶质原子溶入薄膜晶格中形成间隙固溶体或置换固溶体时,产生晶格畸变,形成应变场,使位错的运动受阻碍,纳米复合膜得到强化。界面复合效应理论认为,纳米晶被非晶相晶界分割形成三维网络结构的非晶包覆纳米微晶结构,使位错难以在纳米晶内部形成,即使形成,也难以滑移通过纳米晶之间的非晶薄层,从而能够提高薄膜的硬度及弹性模量。共格协调应变效应理论认为,在一定厚度的复合膜中,非晶相被晶化,纳米复合膜的主要结构呈现为共格界面,形成的应力场及晶格畸变导致硬度增大。

5 Cu、Ag的影响

目前已经制备了许多其它系的纳米复合膜,如ZrSiN、CrSiN、NbSiN、WSiN等。Mo-N基复合膜主要是通过将Cu、Ag等金属加入MoN中,形成复合膜。Xu等[9]将Cu加入MoN中,形成纳米复合膜。研究发现,在干燥和油润滑的滑动条件下,MoN-Cu涂层表现出比MoN涂层更好的摩擦学性能。MoN-Cu复合膜具有优越摩擦学性能的原因是大量混合氧化物在摩擦表面产生了良好的润滑效果。在摩擦界面上产生的氧化物可以防止MoN-Cu涂层和摩擦球直接接触,从而大大降低了复合涂层的磨损。Ozturk等[10]将Cu分别加入TiN、CrN和MoN中,比较摩擦性能。研究表明,TiN、CrN和MoN涂层中添加Cu,确实可以改变晶粒尺寸和形态,但仅会对MoN的摩擦和磨损产生有益影响。CrN的摩擦性能在添加Cu后变化不大,但TiN在添加Cu后性能反而变差了。Neumann等[11]将Ag加入MoN中,研究发现涂层中的N含量主要受氮分压控制,而受Ag的影响很小。Ag仅少量溶解于MoN中,因此主要导致Mo-N晶粒生长中断和Mo-Ag-N涂层中晶粒细化。掺入少量Ag,主要影响亚稳立方相的热稳定性。根据Liu等[12]对MoSiN的研究,基于Mo和Si复合靶材,通过直流磁控溅射在500 ℃沉积具有不同钼硅比的MoSiN膜,低Si含量MoSiN膜的微观结构是纳米复合物,其中纳米晶n-Mo2N嵌入非晶基质α-Si3N4中。在高Si含量下,通过X射线衍射分析所沉积的MoSiN膜,结构是非晶的。沉积的MoSiN薄膜,硬度和弹性模量都随Si含量的减小而增大。在Mo与Si比为4.2时,硬度对应的压强达到30 GPa,弹性模量达到366 GPa。沉积的MoSiN薄膜,摩擦因数在0.22~0.28之间,与Si含量无关。

6 结束语

Mo-N基薄膜具有高硬度、低平均摩擦因数、良好的钢基材黏附性、低电阻率等特点,在高温下可以生成具有润滑性能的氧化物MoO3,具有广泛的应用。Mo-N基薄膜的平均摩擦因数和磨损率与MoO3的质量分数密切相关。Mo2N薄膜的结构和性能受许多因素影响,可以用不同方式制备出满足需求的Mo2N薄膜。Mo-N基薄膜可以和多种元素组成纳米多层膜或纳米复合膜,形成的纳米多层膜或纳米复合膜无论是在硬度还是在摩擦性能方面,都展现出比单一涂层更优异的性能。将Cu加入MoN,可以提高MoN的摩擦性能。对现有文献进行总结,发现在纳米多层膜致硬机理方面还没有准确解释的理论,现有的理论与实际研究成果还有差距。在Mo-N基薄膜残余应力方面,目前还没有广泛研究,现有的理论成果较少。