散货轮主机增压器损坏原因分析及改进措施

□ 刘 刚1 □ 智广信

1.大连中远海运川崎船舶工程有限公司 辽宁大连 116052 2.中国船舶工业综合技术经济研究院 北京 100089

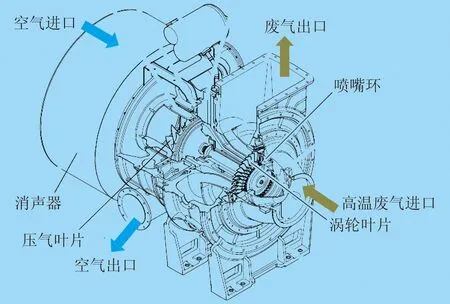

1 增压器概述

船用主机是船舶动力的来源,是全船的“心脏”。船用主机一般由主动力装置、辅助动力装置、其它辅机和设备组成。如何充分、高效利用能量,是工程师一直关注的问题。利用主机的废气增压,是提高船用主机功率的有效途径。增压器是提高主机功率和减少废气排放的重要机件,如同是主机的“肺”,利用主机排出的高温废气惯性冲力来推动涡轮室内的涡轮叶片,涡轮带动同轴的叶轮转动,叶轮上的压气叶片压送空气,使空气增压进入气缸[1]。增压器结构如图1所示。增压器利用废气能量,不仅改善了主机工作过程,降低了油耗,而且解决了废气排放问题。由于使用、维护和保养不当,增压器易发生故障,导致主机不能正常工作[2]。笔者针对某营运的61 000 t散货轮主机增压器故障,进行原因分析,确认导致故障发生的主要原因,并提出实用有效的改进措施。

2 增压器故障情况

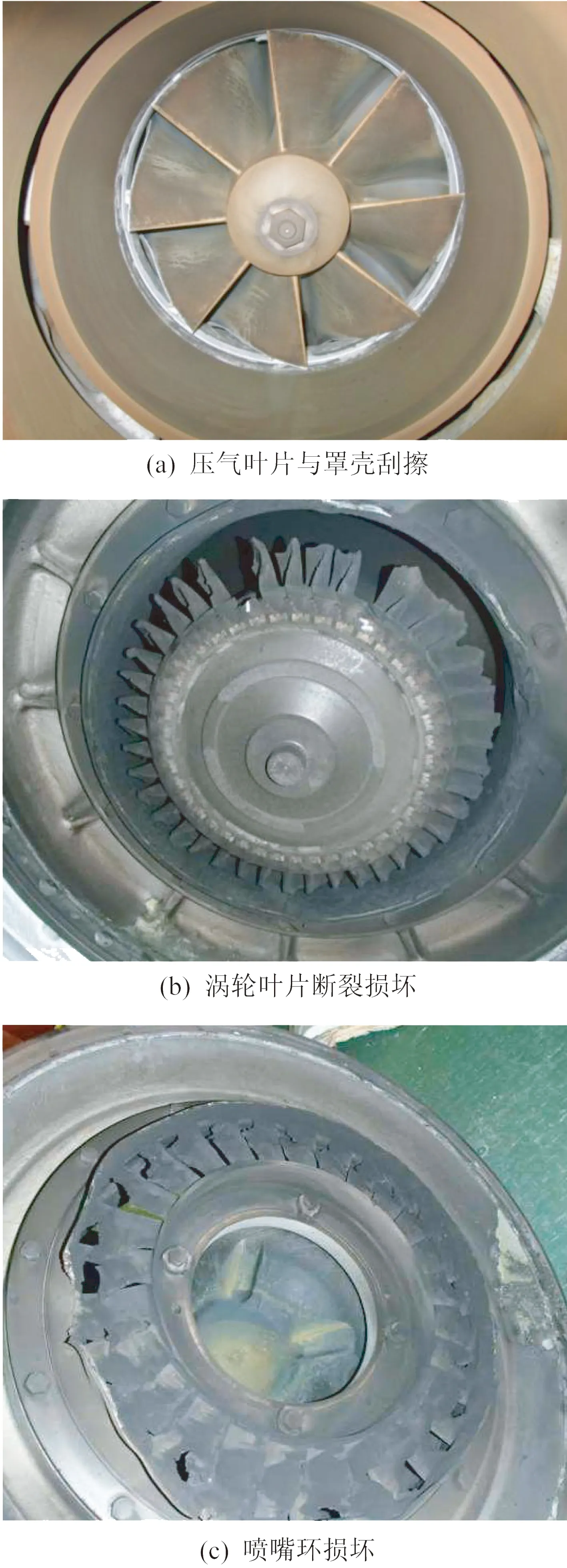

某61 000 t散货轮交付营运不久,主机增压器就发生明显故障。经船厂和主机厂工程师拆检,发现压气叶片、涡轮叶片、喷嘴环及轴承组件等均有不同程度的损坏,如图2所示。

图1 增压器结构

图2 第一次故障情况

由于该船刚交付不久,因此采取的应对策略为对相关损坏部件进行更换处理。更换后试车一切正常,该船再次开航。但第一次故障修复仅仅半个月后,增压器再次出现故障。工程师发现部件损坏状况与第一次完全一样,如图3所示。针对故障,船厂联合多方进行原因分析,由经验数据、理论及有限元计算来判断故障发生的原因。

图3 第二次故障情况

3 原因分析

现代船舶主机几乎全部采用废气涡轮增压技术来提高柴油机功率,喘振是船舶主机增压器的常见故障之一[3]。该船主机增压器两次损坏时的现象完全一致,即主机正常运行时增压器突然喘振,继而转速急剧降低。

增压器是一种在高温环境中高速旋转的机械,正确安装及按科学合理的规程进行维护、使用,对延长使用寿命、减少故障具有非常重要的作用。针对此次故障,工程师打开增压器,发现转子窜动导致压气叶片与罩壳刮擦,喷嘴环损坏,涡轮叶片残缺不全。其中,涡轮叶片根部断裂需重点关注,因为第一次故障时有两片涡轮叶片从根部断裂,第二次故障时有一片涡轮叶片从根部断裂,初步判断涡轮叶片根部断裂引起的动平衡失稳是转子窜动的主要原因。查明涡轮叶片从根部断裂的原因,是本次增压器故障原因分析的关键。笔者通过数据收集、理论及有限元计算,根据相关工程经验,进行断裂面分析、主机运行数据分析、涡轮叶片材质确认、涡轮叶片尺寸确认、涡轮叶片生产工艺确认。

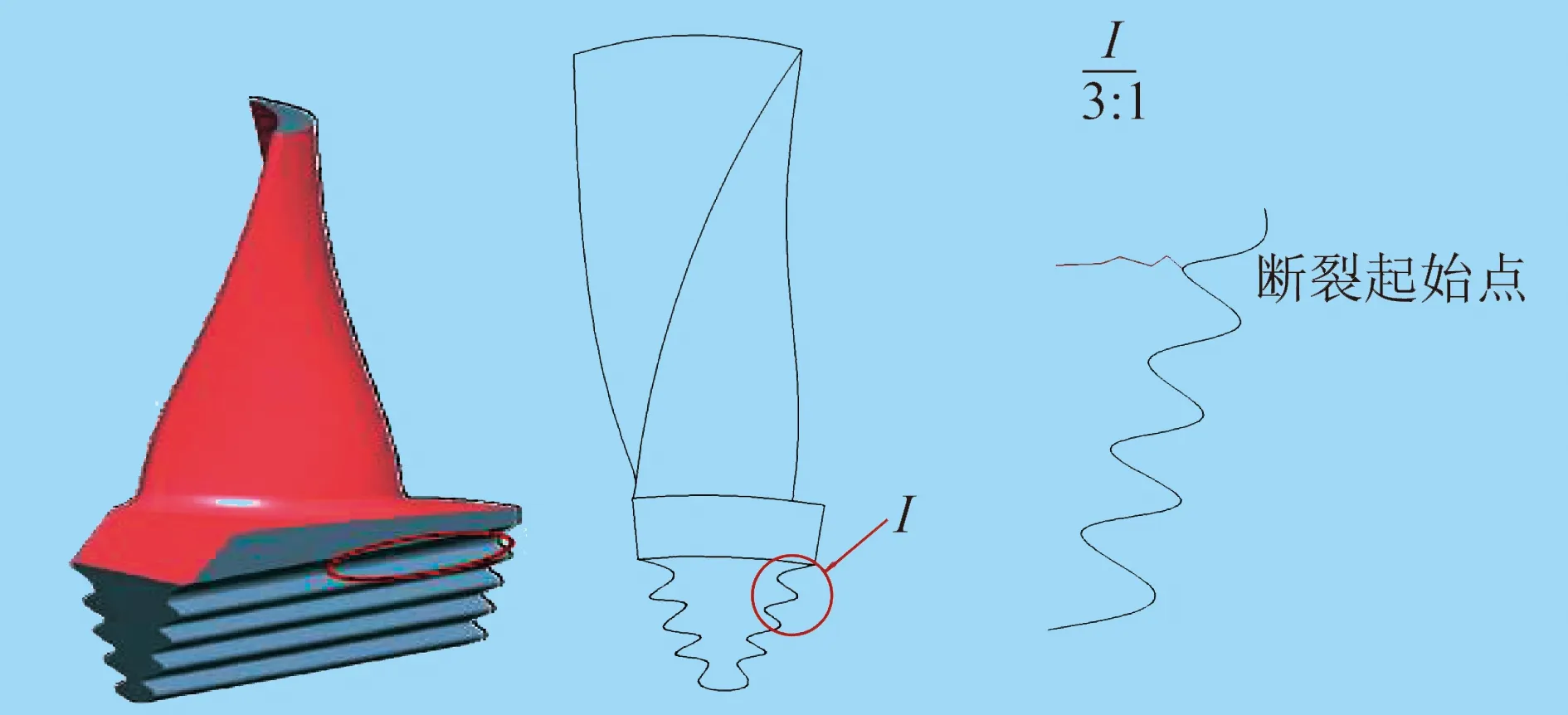

3.1 断裂面分析

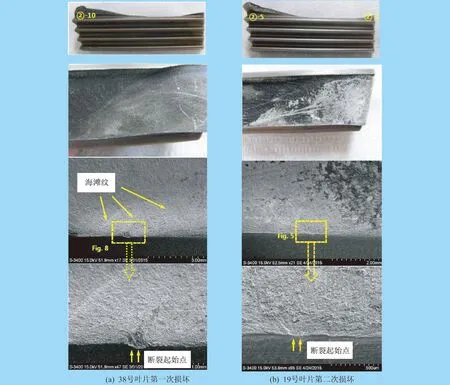

一般情况下,侵蚀或涡轮叶片损坏会使涡轮叶片顶部与喷嘴环罩间的配合间隙增大,引起涡轮效率降低,导致流经压气机的气体流量减小,进而发生喘振[4]。叶片断裂主要是外来活塞环折断碎片、其它金属碎物等冲入涡轮中造成的,这些碎物冲击使增压器产生强烈振动和噪声。为了确认断裂原因,笔者对断裂面进行分析。通过断裂面特征分析,可以确认断裂起始点、断裂性质等,对于故障原因分析至关重要。涡轮盘沿圆周均布41个杉树形槽,将根部为倒杉树形的叶片插入杉树形槽内,实现高精度配合。经检查后发现,两次损坏故障中断裂的不是叶片,而是杉树形槽根部。

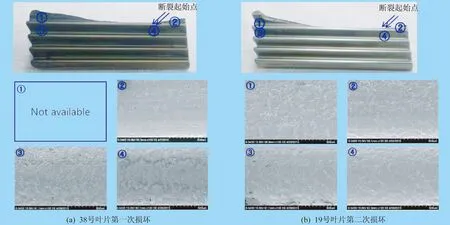

对故障残片进行实物断面分析,分别选取两次损坏的典型断裂叶片,利用扫描电子显微镜对断裂残片进行观察,叶片损坏情况如图4所示。

图4 叶片损坏情况

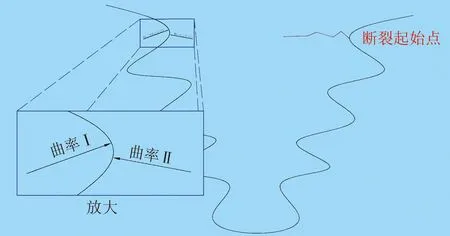

前后两次故障中,叶片断裂位置、断裂形态都是一致的,断裂起始点都在杉树形第一凹槽处,如图5所示。

图5 断裂起始点

根据断面分析结果和实际调查情况,得到的初步结论是根部断裂源于疲劳裂纹。船舶出现疲劳裂纹的原因判断是振动,涡轮叶片的振动主要是动荷振动[5]。

增压器正常运转时,涡轮叶片的激振受喷嘴环控制,即喷嘴环导流叶片数量决定了涡轮叶片的激振频率。该增压器喷嘴环有27个导流叶片。

涡轮叶片的激振频率与增压器转速有关,即涡轮叶片在喷嘴环导流叶片处的通过频率取决于增压器转速。

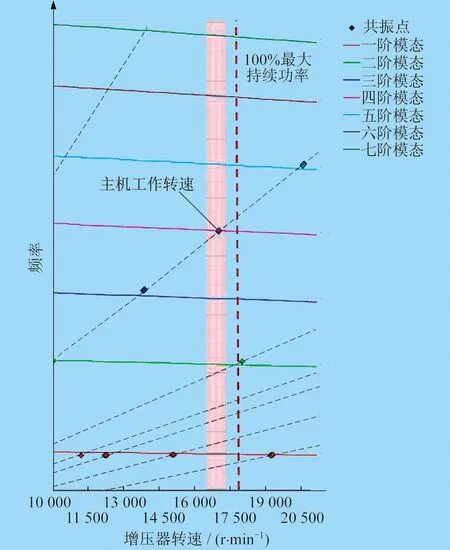

通过设备商现存的相似型式增压器按比例导出坎贝尔图,如图6所示。涡轮叶片激振频率与涡轮叶片四阶固有频率在增压器转速为16 840 r/min时匹配,即在这一转速下涡轮叶片会发生共振。

图6 增压器坎贝尔图

笔者建立涡轮叶片有限元模型,包括叶冠、叶身、下缘板、榫头四部分。通过ANSYS模态分析功能进行固有频率计算[6],并结合工程经验,按涡轮叶片四阶固有频率模态进行瞬态有限元分析,如图7所示。计算得出应力分布趋势。与故障现场残片对照,确认计算结果与实际裂纹位置相吻合,由此验证共振是裂纹产生的原因之一。

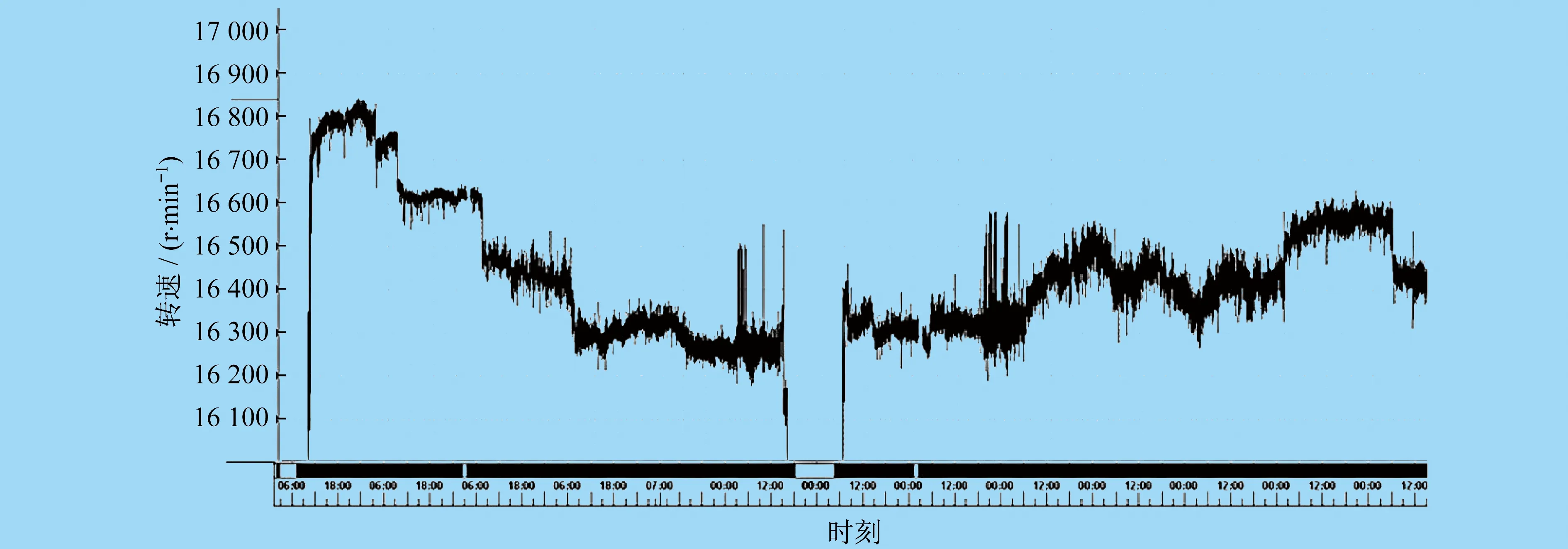

3.2 主机运行数据分析

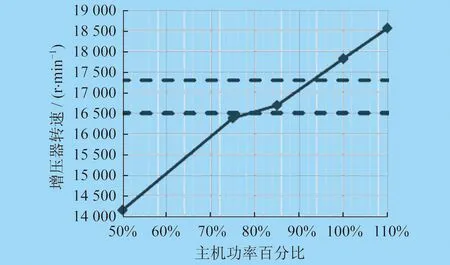

从故障船上导出第一次故障修复后至第二次故障发生前主机运行数据,发现增压器共有约60 h在涡轮叶片四阶共振危险转速16 500~17 300 r/min区间内运行,如图8所示。这进一步验证了导致涡轮叶片断裂的疲劳裂纹由共振引起。

3.3 涡轮叶片材质和尺寸确认

对振动和断面分析观察后,初步确定导致本次故障的原因是共振。为进一步验证判断的可靠性,需要对涡轮叶片材质和尺寸进行确认。涡轮叶片材质和尺寸既要满足涡轮产品的性能要求,又要与仿真分析时的定义一致。

取样叶片材料,经专业材质分析部门分析,结果显示材料满足铌锰合金成分要求。

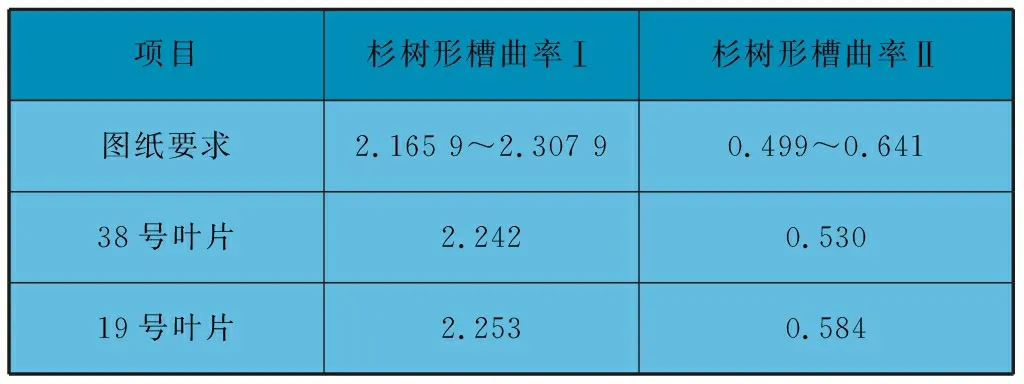

裂纹区截面如图9所示,图纸要求断裂叶片的实际测量尺寸见表1。结果显示,断裂叶片的实际尺寸满足图纸要求。

3.4 涡轮叶片生产工艺确认

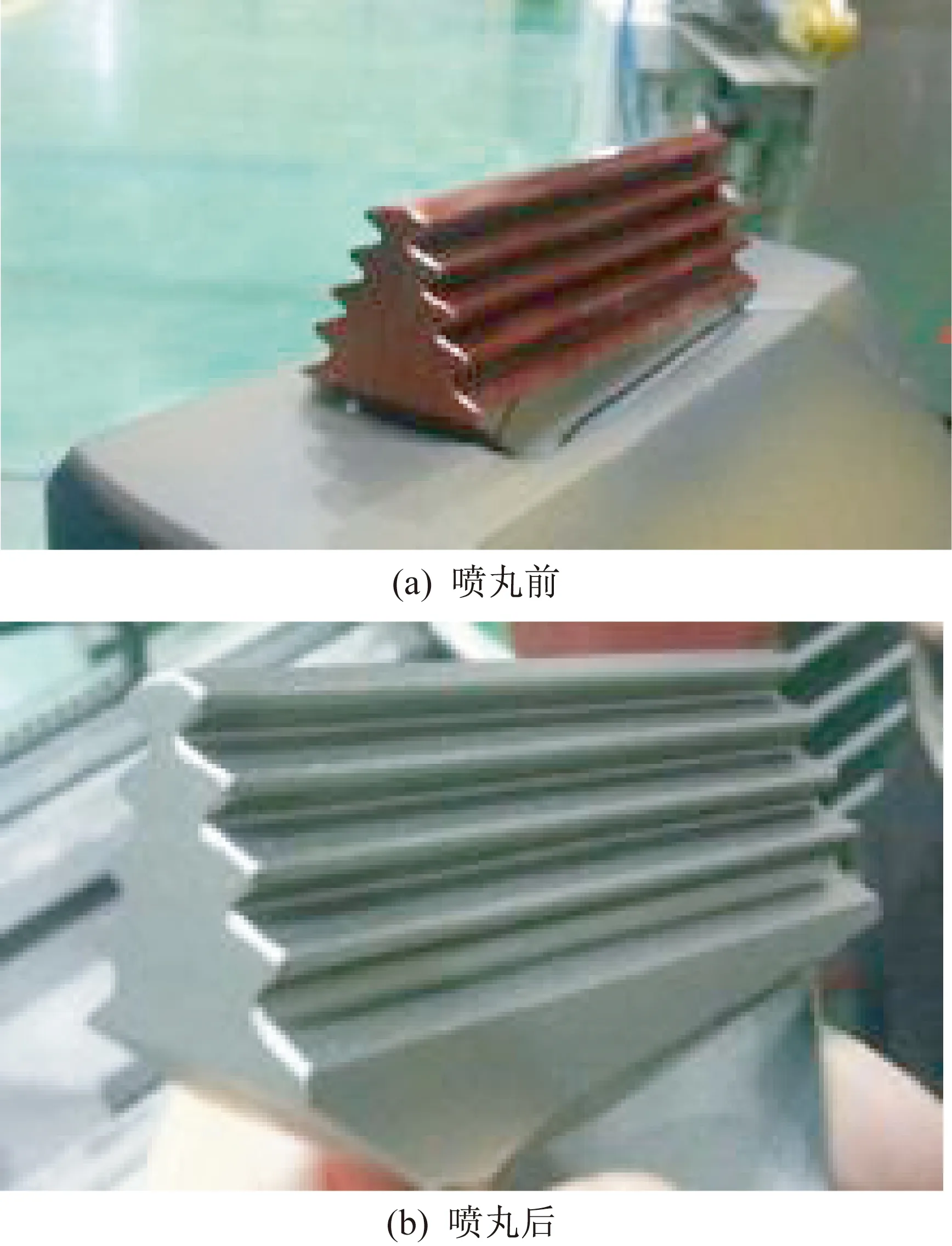

在工程上,增压器的涡轮叶片经锻造加工而成。为满足涡轮叶片在高温高压下的疲劳强度,一般经锻造加工后采取喷丸硬化的方式来进一步提高叶片的疲劳强度,减小叶片上的应力集中[7]。通过扫描电子显微镜对断裂残片进行观察,确认叶片断裂处的喷丸效果,如图10所示。

图8 增压器运行情况

表1 断裂叶片尺寸 mm

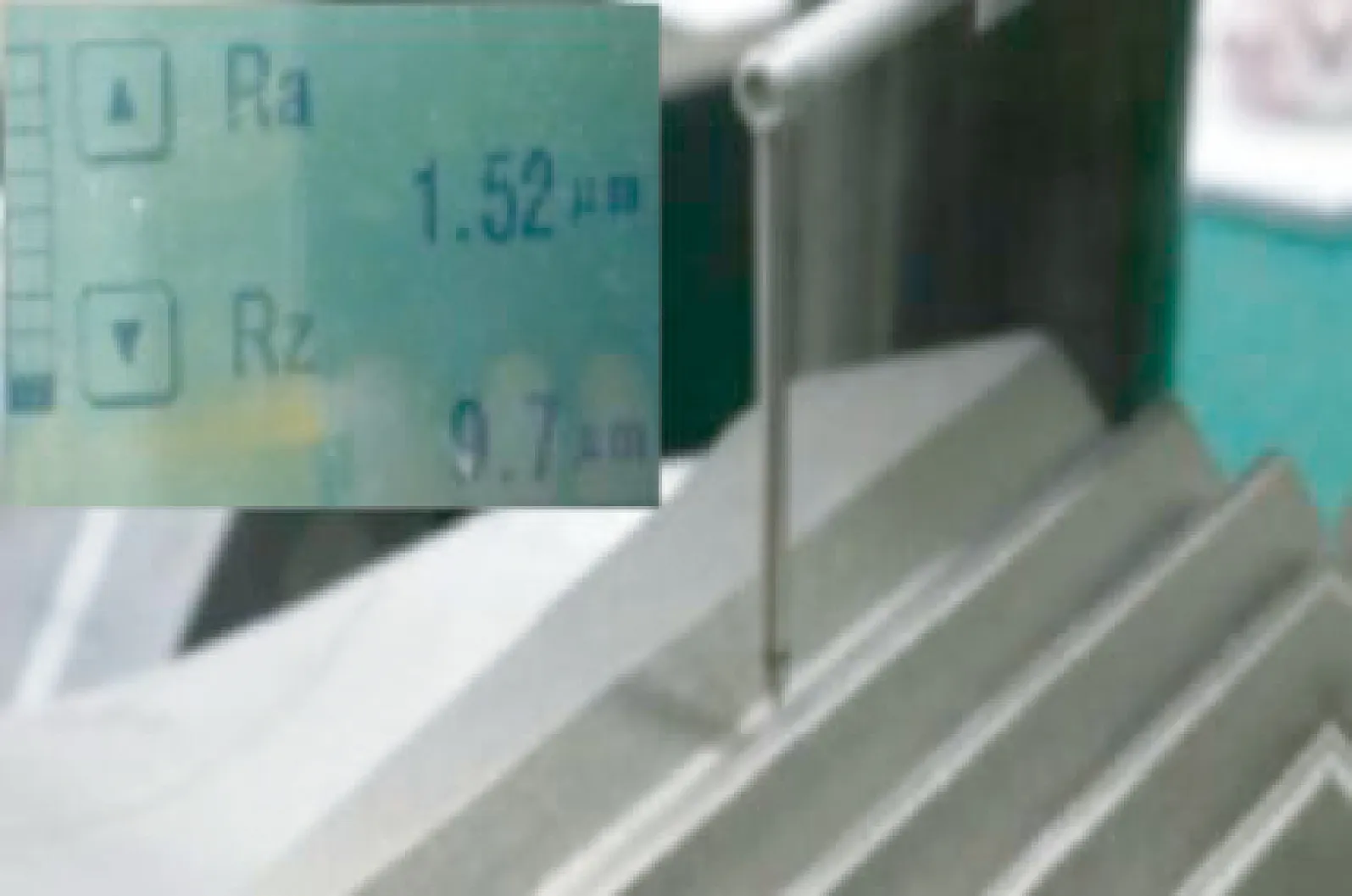

为进一步了解涡轮叶片的物理、化学特性,保证本次故障有效处理,笔者对涡轮制造商的自动喷丸生产线进行调查研究。对喷丸直径0.4 mm、洛氏硬度(HRC) 58项目进行检查,当次结果显示实际直径为0.4~0.5 mm,洛氏硬度(HRC)为58~60。实际喷丸直径如图11所示。对喷丸处理覆盖率进行检查,当次结果显示良好。喷丸前后叶片照片如图12所示。对喷丸粗糙度Ra不大于1.6 μm项目通过对自动喷丸生产线检查分析,确认自动化喷丸生产线达到了叶片全表面喷丸效果的一致性。对于图10中两个断裂样品,除位置②,其它位置喷丸效果良好且一致。图10中位置②相比其它位置,喷丸痕迹不太明显。位置②位于断裂起始处,根据分析结果判断,该处因强烈振动冲击导致喷丸痕迹磨损变浅。

图9 裂纹区截面

图10 叶片断裂处喷丸效果

图11 实际喷丸直径

图12 喷丸前后叶片照片

进行检查,当次结果显示粗糙度Ra为1.15~1.52 μm,如图13所示。最后对涡轮叶片进行整体目视检查,结果显示良好,如图14所示。

图13 喷丸粗糙度检查结果

图14 涡轮叶片目视检查结果

3.5 分析结论

从四方面进行原因分析,确定两次故障中涡轮叶片的断裂属于疲劳断裂,断裂起始位置与涡轮叶片四阶固有频率共振相匹配,且增压器曾在共振危险转速区间运行较长时间。另一方面,涡轮叶片的材质、尺寸及生产工艺都满足设计要求与标准[8],由此推断增压器两次故障的根本原因是涡轮叶片因共振而断裂。

4 改进措施

4.1 临时改进措施

第二次故障发生后,增压器损坏部件再次更换,但是这些部件并未做任何改良。临时改进措施为,控制增压器转速不能进入16 500~17 300 r/min区间,相应主机功率不能进入78%~93%普通转速区间,以避免涡轮叶片发生共振,直至永久纠正措施落实。增压器转速与主机功率的关系曲线如图15所示。

4.2 永久纠正措施

由于涡轮叶片的激振受喷嘴环控制,因此考虑从喷嘴环入手来解决振动裂纹问题。喷嘴环对涡轮叶片的激振原理是,当不稳定废气流经过喷嘴环导流叶片后缘时,会产生作用于涡轮叶片的周期性压力波动[9]。增加喷嘴环导流叶片数量,可以直接改变涡轮叶片的激振频率,从而使涡轮叶片的共振点出现在非常用转速区间内[10]。与此同时,需要保持喷嘴环导流叶片横截面积不变,因为只有这样才能不改变增压器的热力运行状态,不必重新申请国际海事组织排放证书。

图15 增压器转速与主机功率关系曲线

原喷嘴环导流叶片数量是27,选择三种方案,分别是30、34、39。对这三种喷嘴环建模并进行有限元分析,确认采用34个导流叶片的喷嘴环时,涡轮叶片各模态下的动载荷最小。因此最终将导流叶片的数量从27增加到34。

5 改进效果验证

在增压器换上34个导流叶片的喷嘴环后,三个月内增压器在转速16 500~17 300 r/min区间内运行200 h,打开增压器检查涡轮叶片,无裂纹,如图16所示,验证永久纠正措施有效。

6 结束语

主机增压器是船舶维持正常营运的关键部件,故障种类较多[11]。笔者对某营运中的61 000 t散货轮主机增压器故障进行原因分析,利用相关工程经验、计算模型及数据,从断裂面分析、主机运行数据分析、涡轮叶片材质和尺寸确认、涡轮叶片生产工艺确认等方面,确认了增压器损坏的原因,并提出了针对性改进措施。改进措施经过实船验证有效,为增压器故障排查解决提供了思路和参考方案。