坪上煤业配煤系统的自动化改造研究

宁卫卫

(山西晋煤集团安信检测有限公司, 山西 晋城 048006)

1 现场概况

坪上煤业洗煤厂是沁秀公司下属年入洗能力300万t的大型现代化洗煤厂,目前共加工六个品种商品煤:洗中块、洗小块、洗末煤、5 200 kcal末煤、5 800 kcal末煤、23灰分末煤,需要通过配煤方式来控制5 200 kcal末煤、5 800 kcal末煤、23灰分末煤的灰分。由于井下煤质波动较大且变化频繁,末煤产品灰分不好控制。为满足用户需求需要进行配煤。目前配煤是在产品仓下通过人工控制不同品种(高灰末煤、低灰末煤、洗末煤)的给煤机的给入量来完成配煤,配煤的可靠度和精度都无法得到保证。因此非常有必要对原人工配煤工艺进行自动化改造,促进矿井高效、绿色生产。

目前洗煤厂分别在5198、5101、5102和5305皮带上安装有同位素测灰仪,分别检测二厂筛末、一二厂筛末、一厂洗末产品的灰分值。其中5101皮带收集洗末煤进入一个洗末仓(洗末煤,灰分11%),仓下通过给煤机转载至5305皮带上,5102皮带收集一厂和二厂的筛末煤进入两个仓,分别是高灰筛末仓(5 200 kcal筛末,灰分26%左右)和低灰筛煤仓(原煤筛末,灰分23%左右),仓下通过给煤机转载至5305产品皮带上。

2 自动配煤原理

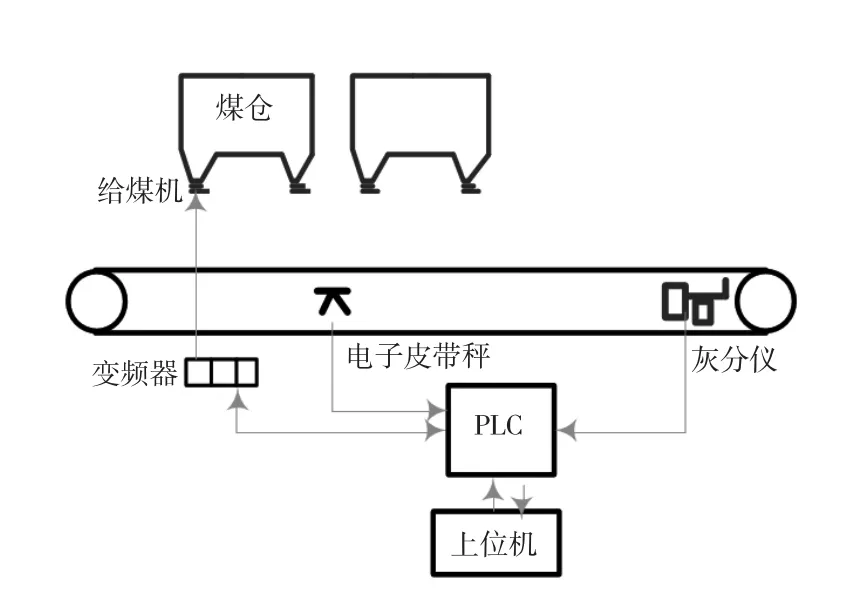

如图1所示,原煤从给煤机运至皮带时,会通过皮带秤将落煤质量转化为流量电信号传输至PLC,同时以在线灰分仪的实时检测值为反馈,与给定值比较得到偏差,然后以偏差值送入控制系统,通过程序计算得出配比比例,将比例信号及煤量调整信号经过转换输出至给煤机,驱动电液推杆动作或者变频器调整使之达到煤量调整的目地,最终完成自动配煤[1]。

图1 配煤工艺原理图

3 系统改造

3.1 给煤机电液推杆的改造

对山上产品仓高灰仓下5105、5107给煤机和低灰仓下5109、5111给煤机电液推杆进行改造,增加行程传感器测量推杆当前位置,将推杆就地手动改造为远程手动控制方式,完成自动配煤系统中执行机构电液插板的改造。

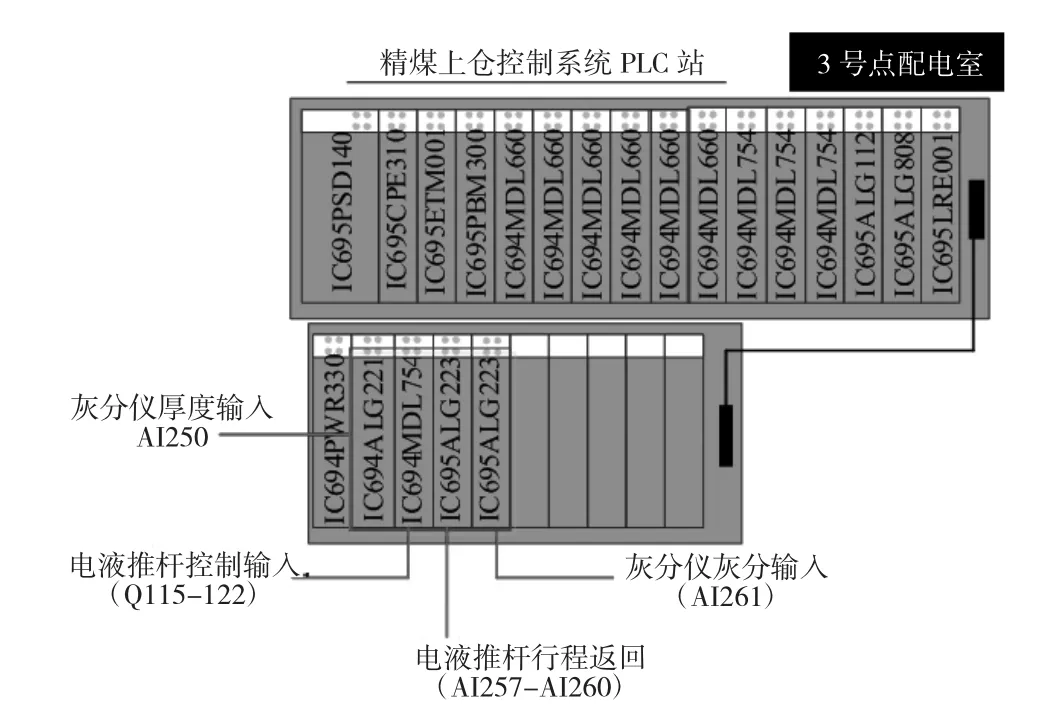

首先在山上3号点配电室对精煤上仓控制系统PLC站进行改造,增加模拟量输入模块IC694ALG221以及IC695ALG223用于接收电液推杆行程返回值以及灰分仪灰分信号和煤层厚度信号。其中灰分仪厚度信号返回地址为AI250,采用的是4~20 mA的信号,灰分仪灰分信号返回地址为AI261,采用的是 4~20 mA的信号;5105、5107、5109、5111电液推杆行程返回值分别对应AI257—AI260,采用的是4~20 mA的信号。电液推杆控制每台给煤机均有伸长和缩短两个命令,一共对用8个动作,地址为Q115-Q122,如下页图2所示。

对现场电液推杆配电柜进行改造实现电液推杆远程控制,同时通过程序实现关停给煤机后自动关闭闸板。在现场伸长和缩短按钮上并联中间继电器触点,中间继电器线圈接入PLC数字量输出模块即可实现远程控制,图3为现场配电柜以及PLC模块接线图。

图2 3号配电室控制柜改造

图3 电液推杆改造原理图及接线图

采用S_ITI函数块的方式编写转换子程序,实现电液推杆位置测量及转换,其中FT(偏置)参数解决安装不是零点的问题;采用TGD标签组的方式实现上位机显示。推杆伸长和缩短控制是通过按下画面中按钮实现的,根据按下的时间长短来进行长度调整,矿方提出采用直接输入数值即可进行推杆控制。于是设置推杆动作参数为50 mm/s,编写程序完成了该功能。其程序实现流程与上位机画面如图4所示。

图4 电液推杆远程控制及行程显示示意图

3.2 给煤机推杆行程、频率、煤层厚度与煤量关系的测量

测量高灰仓下及低灰仓下电液推杆行程-煤量关系,测量洗末仓下5172和5173给煤机变频器频率-煤量关系,根据皮带运行速度为2.5 m/s,采用测量单位长度(1.25 m或者0.5 m)内皮带的煤量进行估算。对5305皮带灰分仪进行改造,增加信号隔离转换器,将灰分信号及煤层厚度信号引入自动配煤系统PLC中,测量煤层厚度-煤量关系作为煤量反馈依据[2],如图5所示。

图5 山上5305皮带上灰分仪煤层厚度信号输出

敷设灰分仪到3号配电室PLC控制柜4芯电缆500 m,将煤层厚度信号通过电压-电流信号隔离变换器从灰分仪0~20 mA的信号引出至PLC AI250输入点,将灰分信号从灰分仪4~20 mA的信号引出至AI261点,在程序中进行变换最终得到灰分信号和厚度信号。通过灰分仪上位机软件设置,取煤层厚度10 s内的平均值作为输出。然后测量煤层厚度-煤量关系曲线,作为总煤量调整的依据。

4 自动配煤流程算法

4.1 系统流程

收集5101皮带上灰分仪数据作为洗末煤的输入灰分,搜集5102皮带上灰分仪数据作为高灰或低灰煤的输入灰分,以5305皮带上灰分仪的灰分数据和煤层厚度数据作为灰分及煤量的检测及反馈环节,通过调整山上产品仓中洗末仓下的变频给煤机频率及筛末仓下给煤机插板开度作为执行机构[3],为山下产品仓提供合格的末煤产品,即高灰筛末和低灰筛末(原煤筛末)产品。以选煤厂山上三号配电室现有GE Rx3i PLC为控制平台,在现有平台上开发配煤软件及画面,完成山上系统的自动配煤。

系统流程如下页图6所示,系统有三种不同煤种的煤仓,分别为灰分质量分数为11%左右的洗末煤,灰分质量分数为28%的高灰筛末煤,灰分质量分数为18%的低灰筛末煤。每个煤仓下面有四台给煤机,负责出煤至皮带上,其中洗末仓下给煤机采用变频控制,而高灰和低灰仓给煤机采用电液推杆控制。参与自动配煤的给煤机分别为洗末仓下的5172和5173给煤机,高灰仓下的5105和5107给煤机,低灰仓下的5109和5111给煤机。

图6 配煤系统结构示意图

4.2 系统架构及算法

山上自动配煤系统主要功能为数据采集和转换、启停皮带机及给煤机、检测煤灰分及质量、调节相应给煤机频率实现灰分稳定、调节相应给煤机电液推杆实现煤量稳定,系统具有故障报警功能,同时将数据上传至上位机进行显示。主要有地址映射、皮带机启停、给煤机启停、电液推杆控制、自动控制算法、自动配煤算法等模块组成,如图7所示。

4.2.1 地址映射模块算法

地址映射主要完成皮带机和给煤机开关量输入输出映射,灰分仪灰分数据和厚度数据输入映射,厚度数据到煤量转换,目的是进行外部数据的输入输出转换,为后续控制程序实现做基础,具体算法如图8所示。

4.2.2 皮带机起停模块算法

皮带机启停主要完成接收上位机指令,根据条件完成皮带起车并进行鸣笛,同时根据条件完成皮带机停机,具体算法如图9所示。

4.2.3 给煤机启停模块设计说明

给煤机启停主要根据上位机指令以及皮带启停情况,完成给煤机的启动和停止,具体算法如图10所示。

图7 系统功能块图

4.2.4 电液推杆控制

电液推杆控制主要是监测给煤机电液推杆位置,并根据上位机发出的命令进行伸长和缩短调整,同时具有给煤机停止即可自动关闭推杆的功能。具体算法如下页图11所示。

图8 地址映射模块流程

图9 皮带机起停车模块算法流程

图10 给煤机启停模块算法流程

4.2.5 自动控制算法

自动控制算法主要完成灰分及煤量平均值的计算,同时根据灰分反馈值进行给煤机频率的调整,根据煤量进行电液推杆开度的调整,其算法流程如下页图12所示。

图11 电液推杆控制模块算法流程

5 现场试验

本系统于2018年11月完成安装调试,目前已经调试4套变频器、3个无线数据采集仪、11台摄像仪、2台工控上位机,完成了5198皮带灰分仪、电液推杆及配电室改造,通过增加RX3i PAC模块满足控制系统的需要。目前值班人员通过系统软件来自动控制现场给煤机、插板等配煤设备,实现了多种煤样的精准配比,配煤精度可以达到目标灰分值的±1%(取一个小时的平均值)。

图12 自动控制算法流程

6 结语

本项目完成了对现有末煤系统进行自动化改造,通过编制PLC和上位机组态软件实现了对现场设备(给煤机和插板)自动控制,实现了多种煤样的精准配比,配煤精度可以达到目标灰分值的±1%(取一个小时的平均值)。系统操作简单可靠,有效提升了末煤系统的自动化水平。