不返排绿色可降解酸的研制与性能评价*

李泽锋,柳志勇,杨博丽

(川庆钻探工程有限公司长庆井下技术作业公司,陕西西安 710021)

0 前言

基质酸化技术可有效解除储层堵塞物、恢复渗流通道,又可溶蚀储层基质骨架,形成蚓孔通道,提高储层渗透率,实现水井增注、油井增产的目标[1-3]。为了获得性能优越的酸液,从降低酸液反应速率角度开发了氟盐自生酸[4]、氟硼酸[5]、有机土酸、磷酸[6-7]、多氢酸等缓速酸体系[8];从降低反应生成物沉淀伤害角度开发了螯合酸体系[9-10]。但在酸化施工中,这些酸液的残酸不够环保、不可降解,仍需从储层中返排回来,增加了施工成本;若返排不及时,还有可能再次造成储层污染伤害。不返排酸化需要解决以下3 个方面的问题:一是如何避免或延缓残酸液二次沉淀及二次伤害问题;二是如何解决酸岩反应速率问题,要求酸液在较长时间内均能保持酸液活力;三是如何解决酸渣的形成及残酸液稳定性问题。本文以可用于食品配方、可降解的葡萄糖酸和乳酸以及可用于餐具洗涤、可降解的谷氨酸N,N-二乙酸(GLDA)为主剂,通过室内实验研发了一种绿色可降解酸体系,评价了该可降解酸体系的溶蚀性能、缓蚀性能、可降解能力以及其对储层的伤害性,为酸化施工的绿色环保化提供了技术支持。

1 实验部分

1.1 材料与仪器

乳酸、葡萄糖酸(ACS级)、氢氟酸,上海阿拉丁生化科技公司;38%的盐酸,四川陇西化工有限公司;谷氨酸N,N-二乙酸(GLDA),阿克苏诺贝尔公司;乙二胺四乙酸二钠标准溶液(EDTA),鲁化生产力促进中心;CaCO3、SrCl2、BaCl2、Na2CO3、NaOH、FeCl3,国药集团化学试剂有限公司;缓蚀剂HJF50A、HJF94,现场提供;TPHS,北京希涛化工科技公司;HSL-1,实验室自制;铁稳定剂TWJ-10、CA-1,现场提供;黏土稳定剂COP-1、COP-2,现场提供;碳酸盐岩颗粒(20/30 目),国药集团化学试剂有限公司;N80钢片,杭州冠洁工业清洗水处理科技有限公司;稠化剂TP369,青岛拓普新材料有限公司;天然砂岩岩心,现场提供,岩心尺寸φ2.54 cm×3.71 cm,孔隙度4.28%,气测渗透率0.027×10-3μm2。

ZDJ-1 型酸岩反应旋转岩盘仪,海安石油科研仪器有限公司;SPECTROLAB S 型红外光谱仪,德国斯派克分析仪器公司;多功能酸液流动及酸化评价装置,海安石油科研仪器有限公司。

1.2 实验方法

1.2.1 溶蚀实验

首先配制浓度为0.01 mol/L 的EDTA 二钠标准溶液;再分别配制100 mL 的不同摩尔比、不同浓度的乳酸-葡萄糖酸复合酸液;然后向复合酸液中加入6 g的碳酸盐岩颗粒,反应一定时间后用EDTA二钠标准溶液滴定溶液以确定反应一定时间后的钙离子浓度,绘制钙离子浓度数反应时间曲线,计算复合酸液对碳酸盐岩颗粒的溶蚀率。

1.2.2 酸岩反应动力学实验

将打磨、烘干处理过的碳酸盐岩心柱(φ 2.5×1 cm)固定于ZDJ-1型酸岩反应旋转岩盘仪反应釜内的转动轴柄上,在80℃、7 MPa条件下测试岩心在不同浓度的复合酸液中反应500 s后的质量,确定酸岩反应动力学方程,并用稠化盐酸(稠化剂TP369质量分数为0.8%)做对比实验。

1.2.3 GLDA对Ba2+、Sr2+螯合容量测定

分别移取10 mL 的不同浓度GLDA 溶液于250毫升的烧杯中,滴加质量分数为5%NaOH溶液调节pH 值至10数11,加入过量的质量分数为2%的Na2CO3溶液(约50 mL),用50 g/L 的SrCl2、BaCl2溶液滴定至溶液产生轻微浑浊,震荡不会溶解,记录用量,按式(1)计算GLDA的螯合容量X:

式中,X—1 g GLDA对金属离子的鳌合容量,mg/g;V—滴定消耗的SrCl2、BaCl2溶液体积,mL;c—SrCl2、BaCl2溶液的浓度,mg/mL;m—GLDA 的质量,g。

1.2.4 添加剂筛选实验

①缓蚀剂

按照中国石油天然气行业标准SY/T 5405—1996《酸化用缓蚀剂性能试验方法及评价指标》,向复合酸液中加入质量分数为0.5%的缓蚀剂HJF-94、HJF-50A、TPHS 或HLS-1,用N80 挂片在酸液中进行了静态腐蚀实验。

②铁离子稳定剂

按照中国石油天然气行业标准SY/T 6571—2003《酸化用铁离子稳定剂性能评价方法》向2种铁离子稳定剂TWJ-10 和CA-1 溶液中分别滴加质量浓度为5 g/L的铁离子标准溶液,测定在pH=5数6、沸腾条件下,溶液微浑时铁离子标准溶液的用量,考察铁离子稳定剂TWJ-10和CA-1的稳铁能力。

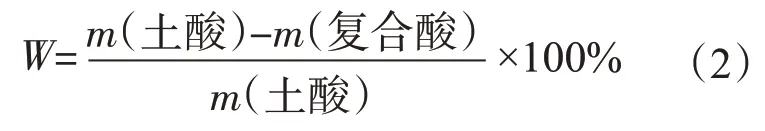

以常规土酸(12%盐酸+3%氢氟酸)为基准酸液,分别在5 g复合酸液(含有1%CA-1)和土酸中加入1 滴酚酞,用质量分数10%的NaOH 溶液调整pH值至酸液变色,然后加入5 g 的质量分数为10%的FeCl3溶液,反应完全后加水至100 mL,在80℃温度下恒温放置1 h后过滤、干燥、称重,按式(2)计算复合酸对Fe(OH)3的抑制率W:

式中,W—复合酸对Fe(OH)3的抑制率,%;m(土酸)——土酸与FeCl3溶液反应1 h后生成的Fe(OH)3沉淀量,g;m(复合酸)—复合酸与FeCl3溶液反应1 h后生成的Fe(OH)3沉淀量,g。

③黏土稳定剂

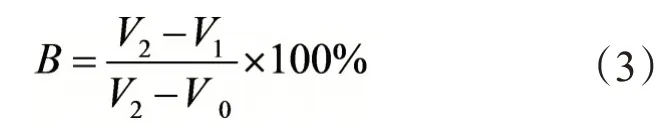

按照中国石油天然气行业标准SY/T 5791—1994《注水用黏土稳定剂性能评价方法》,将膨润土分别加入含有2%的黏土稳定剂COP-1(或COP-2)复合酸液、水和煤油后搅拌后静置2 h,在1500 r/min的转速下离心15 min,读取膨润土的膨胀体积,按式(3)计算防膨率:

式中,B—防膨率,%;V1—膨润土在含黏土稳定剂的复合酸液中的膨胀体积,mL;V2—膨润土在水中的膨胀体积,mL;V0—膨润土在煤油中的体积,mL。

1.2.5 可降解性评价实验

通过红外光谱分析可降解酸体系官能团的变化评价其降解性。①测试葡萄糖酸、乳酸、GLDA的红外光谱;②通过酸液与碳酸盐岩颗粒的反应制备残酸;③将酸-岩混合体系移至恒温箱(80℃)中,模拟残酸滞留过程,测试反应不同时间后溶液的pH,当pH值为7时过滤,取滤液进行红外光谱分析。

1.2.6 岩心酸化效果评价实验

模拟地层温度80℃,考察可降解酸对岩心的酸化效果。设置围压5 MPa,流量恒定为0.2 mL/min,具体实验步骤如下:①地层水饱和岩心;②正向驱替注入水,测定岩心渗透率K1;③正向驱替1 PV 的可降解酸,伤害4 h 后反向注入水驱替清洗至排出液成中性(pH=7);④正向驱替注入水测定岩心渗透率K2;按式(4)计算岩心的伤害率D:

式中,D—岩心的伤害率,%;K1—岩心的初始渗透率,10-3μm2;K2—注入酸液后岩心渗透率,10-3μm2。

2 结果与讨论

2.1 复合酸配方优化

2.1.1 乳酸、葡萄糖酸摩尔比对溶蚀能力的影响

常温下,6 g 的 碳酸盐岩颗粒在100 mL 的乳酸、葡萄糖酸摩尔比分别为2∶1、1∶0、1∶1、0∶1、1∶2的复合酸液中放置不同时间后,复合酸液中的Ca2+浓度见图1。由图1 结果进一步计算得到复合酸液对碳酸盐岩颗粒的溶蚀速率和溶蚀率,具体见图2。Q/SY XJ 0040—2001 标准《油田用酸化液性能评价方法》规定,溶蚀速率≤9.6 g/h 或0.4 g/(cm2·h),灰岩溶蚀率≥60%。乳酸、葡萄糖酸摩尔比为1∶0、2∶1、1∶1的复合酸液对碳酸盐岩颗粒的溶蚀速率分别为0.48、0.28 和0.25 g/h,溶蚀率分别为78.16%、67.82%和60.34%,可以满足矿场施工要求。

图1 碳酸盐岩颗粒在复合酸液中放置不同时间后复合酸液中的Ca2+浓度

图2 不同乳酸、葡萄糖酸摩尔比的复合酸液对碳酸盐岩颗粒的溶蚀速率和溶蚀率

考虑到反应过程中可能会生成溶解度较低的乳酸钙(溶解度79 g/L)或葡萄糖酸钙(溶解度30 g/L)。取0.25 g碳酸钙缓慢加入10 mL的摩尔浓度为1 mol/L的不同摩尔比的复合酸液中,考察酸液生成物沉淀情况。实验发现,摩尔比为1∶0、2∶1、0∶1、1∶2的复合酸液中均生成白色的沉淀,而摩尔比为1∶1的复合酸液澄清、无白色沉淀。因此,复合酸液中乳酸、葡萄糖酸摩尔比确定为1∶1。

2.1.2 复合酸浓度对溶蚀能力的影响

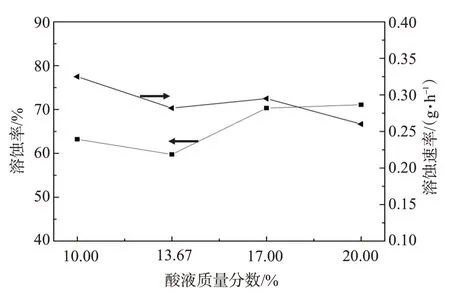

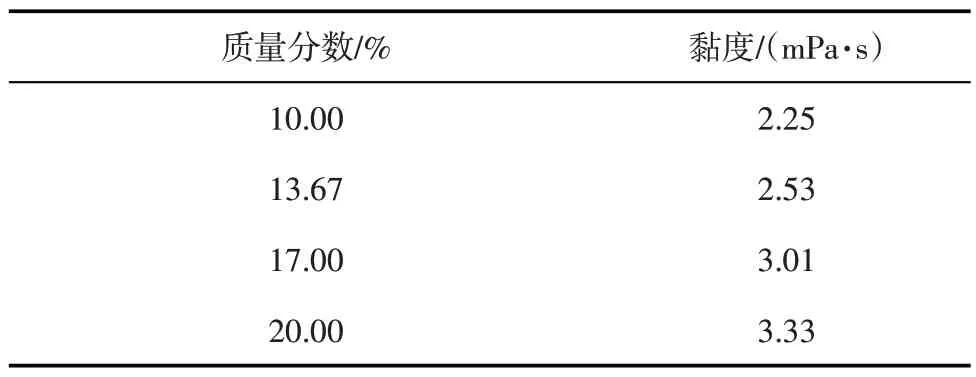

常温下,碳酸钙颗粒在[H+]摩尔数为0.1 mol、质量分数分别为10%、13.67%、17%、20%的复合酸液中的溶蚀量见图3,溶蚀速率和溶蚀率见图4。在相同[H+]摩尔数条件下,质量分数为17%、20%的复合酸液对碳酸钙颗粒的溶蚀量高于质量分数为10%、13.67%的复合酸液的,溶蚀速率随着浓度的增大而降低。这是因为,在[H+]摩尔数相同的情况下,浓度越大,溶液的黏度越大(见表1),因而会减缓酸液中[H+]的运移速率,从而降低溶蚀反应速率,有助于提高酸液酸蚀的有效作用距离。因此,乳酸、葡萄糖酸复合酸液的质量分数确定为20%。

图3 不同浓度复合酸液对碳酸盐岩的溶蚀量

图4 不同浓度复合酸液对碳酸盐岩的溶蚀速率和溶蚀率

表1 不同浓度复合酸液的黏度

2.1.3 复合酸液的缓速性能

缓速性是反映酸液酸蚀有效作用距离的重要参数,慢的酸岩反应速率可以减缓酸液在近井地带的大量消耗,使酸液尽可能地渗流至地层深部,增大酸液处理半径。稠化盐酸与摩尔比1∶1 的乳酸、葡萄糖酸的复合酸液对碳酸钙颗粒的酸岩反应动力学参数对比见表2。稠化盐酸的酸岩反应速率常数为1.80×10-6(mol/L)-m/(cm2·s),而复合酸液的反应速率常数为3.37×10-7(mol/L)-m/(cm2·s),后者具有较好的缓速性。

表2 酸岩反应动力学参数

2.1.4 GLDA的离子螯合能力

酸液通过溶蚀地层堵塞物或者岩石骨架提高流体的流动能力。但由于地层水中Ca2+、Ba2+、Sr2+等成垢金属离子的存在,酸蚀过程中容易产生二次沉淀,造成地层二次伤害。GLDA 是一种可降解的强效螯合剂,可以与Ca2+、Ba2+、Sr2+等成垢离子络合形成易溶于水的络合物。不同浓度(1、2、5、10、15、20、25 g/L)的GLDA 对Ba2+、Sr2+的螯合能力见图5。GLDA 浓度为15 g/L时,对Sr2+、Ba2+离子的螯合能力分别为510.5 和651.7 g/L,均达到高效螯合。因此,GLDA用量确定为15 g/L。

图5 GLDA对Sr2+、Ba2+离子的螯合能力

2.2 酸液添加剂的优选

添加剂的作用是防止酸液腐蚀井筒、防止铁沉淀和稳定黏土等。室内对可降解酸体系中的主要添加剂进行优选。

2.2.1 缓蚀剂的优选

酸液中添加缓蚀剂是防止酸液过度腐蚀的有效方法,恰当的缓蚀剂可以有效保护施工设备,有助于生产,反之,可能会加快腐蚀,引入铁离子形成铁沉淀物而伤害储层。在60℃下,在20%乳酸+葡萄糖酸(摩尔比1∶1)+1.5%GLDA 的复合酸液中加入0.5% 的 缓 蚀 剂HJF-94、HJF-50A、TPHS 或HLS-1,N80 挂片在加有缓蚀剂的复合酸液中的腐蚀速率见表3。可以看出,N80 钢片在加有缓蚀剂HLS-1 的复合酸液中的腐蚀速率最低,说明HLS-1的缓蚀性能较好。

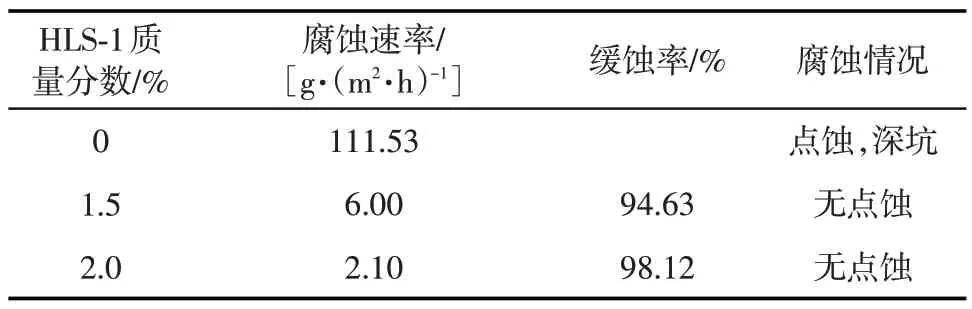

表3 静态腐蚀实验

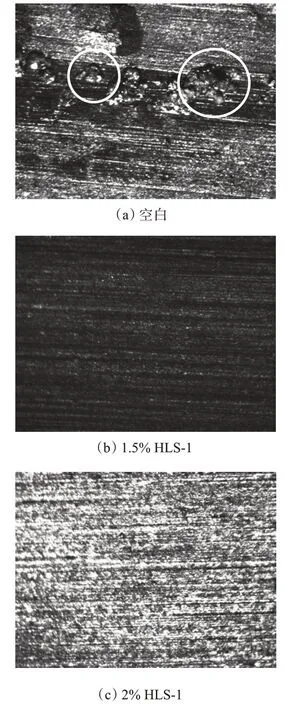

在80℃下,N80 钢片在加有不同量缓蚀剂HLS-1 复合酸液中的腐蚀情况见表4,腐蚀挂片图片见图6。HLS-1 加量为2%时,N80 挂片的腐蚀速率仅为2.0956 g/(m2·h),缓蚀率高达98.12%。因此缓蚀剂HLS-1加量确定为2%。

表4 HLS-1加量对缓蚀性能的影响

图6 80℃下N80挂片加有不同量缓蚀剂HLS-1的复合酸液中腐蚀后的图片

2.2.2 铁离子稳定剂的优选

按照中国石油天然气行业标准SY/T 6571—2003《酸化用铁离子稳定剂性能评价方法》,评价TWJ-10和CA-1两种铁离子稳定剂的稳定铁离子的能力,结果见表5。铁离子稳定剂CA-1稳定铁离子的能力明显好于铁离子稳定剂TWJ-10的。向复合酸液中加入1%的铁离子稳定剂CA-1开展Fe(OH)3的抑制率实验,结果表明,复合酸液中加入1%铁离子稳定剂CA-1后,对Fe(OH)3的抑制率为84.67%,可满足矿场施工要求。因此,铁离子稳定剂CA-1用量确定为1%。

表5 铁稳定剂稳定铁离子能力

2.2.3 黏土稳定剂的优选

向复合酸液中加入2%的无机盐KCl、COP-1或COP-2,3种黏土稳定剂对膨润土的防膨性能见表6。复合酸液中黏土稳定剂COP-2的防膨效果优于其他防膨剂,因此选择黏土稳定剂COP-2,加量为2%。

表6 不同黏土稳定剂防膨性能对比(质量分数2%)

通过以上实验,确定了可降解酸体系的配方为:20%乳酸+葡萄糖酸(摩尔比1∶1)+1.5%GLDA+2%HLS-1+1%CA-1+2%COP-2。

2.3 可降解性能

葡萄糖酸、乳酸、GLDA 的红外光谱图见图7。图7(a)中,3300 cm-1处为羟基(—OH)特征吸收峰,2948 cm-1处为甲基的特征吸收峰,1730 cm-1处为羰基(C=O)的特征吸收峰;图7(b)中,3300 cm-1处为羟基(—OH)的特征吸收峰峰,2863 cm-1处为亚甲基(—CH2—)的特征吸收峰,1722 cm-1和1674 cm-1处为羰基(C=O)的特征吸收峰;图7(c)中,GLDA分子中羧酸基团的质子被Na+所取代生成羧酸盐时,1567 cm-1和1402 cm-1处分别为羧酸盐(—COO-)官能团的反对称和对称伸缩振动峰特征峰。

在酸-岩混合体系反应49 h后pH为7,测试此时滤液的红外光谱,见图8。与图7相比,1750数1680 cm-1之间的羰基(C=O)特征吸收峰消失,而在1597 cm-1处出现1 个反对称伸缩振动峰、在1469 cm-1处出现了1个对称伸缩振动峰,即羧酸盐(COO-)官能团,说明乳酸、葡萄糖酸中的羧酸基团的质子被阳离子所取代生成羧酸盐。

图7 乳酸(a)、葡萄糖酸(b)和GLDA(c)的红外光谱图

根据实验条件推断残酸滤液中最有可能存在的螯合物为乳酸葡萄糖酸钙,因此,对乳酸葡萄糖酸钙进行红外光谱分析,见图9。对比图8、图9,红外光谱曲线高度匹配,由此可见,酸岩反应49 h 后可全部转化为可降解的乳酸葡萄糖酸钙。

图8 滤液的红外光谱图

图9 乳酸葡萄糖酸钙的红外光谱图

2.4 岩心酸化效果

按照20%乳酸+葡萄糖酸(摩尔比1∶1)+1.5%GLDA+2%HLS-1+1%CA-1+2%COP-2 的配方配制酸液,在温度80℃下开展可降解酸岩心酸化效果评价实验,岩心渗透率及注入压力见图10。最终岩心渗透率比K2/K1≥1.136,酸化后渗透率比酸化前的渗透率高,压力下降。这是由于注入的可降解酸体系可酸化溶蚀矿物及胶结物,增加了孔隙和裂缝,同时可降解酸液中加入了强效的螯合剂GLDA,可有效螯合Ca2+、Mg2+和Fe2+、Fe3+离子而不会产生二次沉淀,无酸渣,残酸稳定,在酸化过程中生成了溶解度较大可降解的乳酸葡萄糖酸钙。可降解酸体系的反应速率常数是常规稠化盐酸的0.1 倍,可以实现较长时间保持酸液活力。因此,从室内实验看,绿色可降解酸液具备了不返排酸化工艺的性能要求。

图10 可降解酸液对岩心的酸化效果

3 结论

配方为20%乳酸+葡萄糖酸(摩尔比1∶1)+1.5%GLDA+2%HLS-1+1%CA-1+2%COP-2 的绿色可降解酸液具有较好的缓蚀、缓速及螯合性能,对岩心伤害率低,不会产生二次沉淀,无酸渣,残酸稳定,在酸化过程中生成了溶解度较大的乳酸葡萄糖酸钙。可降解酸体系的反应速率常数是常规稠化盐酸的0.1 倍,可以实现较长时间保持酸液活力。绿色可降解酸能有效改善岩心渗透率,酸化处理效果较好,有较好的应用前景。