高矿化度缝洞型油藏用棉籽油-硫磺基密度可调颗粒调流剂的研发*

杨祖国,艾克热木·牙生,高秋英,何 龙,张亚刚

(1.中国石油化工股份有限公司西北油田分公司工程技术研究院,新疆乌鲁木齐 830011;2.中国科学院新疆理化技术研究所,新疆乌鲁木齐 830011;3.中国石化缝洞型油藏提高采收率重点实验室,新疆乌鲁木齐 830011)

0 前言

油田的长期水驱开发使油层特征和环境变得日趋复杂,给深部堵水调剖技术提出更高的要求[1]。高温、高盐、缝洞油藏等特殊油田的高含水问题日益突出,常规的深部调剖堵水作业已不能有效解决深部绕流问题。目前使用的调堵剂主要是柔性颗粒、聚合物微球或预交联体膨颗粒,其中后两者是以丙烯酰胺为主要单体的交联聚合物,这类聚合物调堵剂在高温、高矿化度水中极易水解、降解,并与Ca2+、Mg2+配位络合而出现聚沉,且预交联体膨颗粒受挤压易破碎,在高温(120℃)下几天内就会彻底降解,因此不适用于高温高盐油藏的堵水作业[2-3]。由传统橡胶制备的橡胶颗粒类体膨颗粒虽然能够对抗高温和高矿化度,但其有颗粒与地层孔喉的配伍性难以控制、地层污染、难以到达地层深部、橡胶材质过硬不易变形等缺点[4-5]。中国石油勘探开发研究院采油工程研究所研发了一种耐高温高盐的柔性堵剂SR-3,其不溶于水,微溶于油,可任意变形,拉伸韧性强,化学稳定性好,可二次黏结成完整的封堵层,并且具有在发生误堵油层后易于解堵的特点[6-9]。然而该类堵剂不足之处是成本高,不宜大规模推广,且颗粒尺寸相对孔喉尺寸大得多,注入深度受限[10]。

鉴于目前油价低迷情况下堵水调剖作业的成本压力以及日益增加的环保压力,急需开发新型低成本堵水调剖体系并且尽可能减少注入地层的化学试剂的种类和量。油气田及炼油厂脱硫过程中会大量生产作为副产物的硫磺,其资源丰富,价格低廉,因此利用硫磺作为调堵剂的原料,不仅为消耗大量堆积的硫磺提供了新途径,更是因使用石油公司自己产的硫磺,节约大量成本。植物油脂包括棉籽油、菜籽油甚至地沟油等均可作为反应原料,由天然植物获得,资源丰富,价格也低廉。硫磺与植物油脂的反应过程不需要额外的有机溶剂和引发剂,只需高温即可进行反应。本文报道了一种以棉籽油和硫磺为主剂制备的堵水调剖用橡胶颗粒,并研究了该橡胶颗粒的自黏性、耐温性、强度以及封堵性能。

1 实验部分

1.1 材料与仪器

升华硫,天津百世化工有限公司;棉籽油,三级油,新疆赛里木现代农业股份有限公司;实验用水:油田模拟地层水,矿化度218348.28 mg/L,主要离子组成(mg/L)为:Cl-133658.00、Na+71634.37、Ca2+11272.50、Mg2+1161.84、SO42-150.00、HCO3-33.84。

HWCL-3 型集热式恒温加热磁力搅拌器,郑州长城科工贸有限公司;ML-800 型高速多功能粉碎机,武义海纳电器有限公司;Anton Paar MCR 102型流变仪,奥地利安东帕有限公司;XF-120MD型高精度电子密度仪,厦门雄发仪器仪表有限公司;C43.104型微机控制电子万能试验机,美国MTS公司;A型邵氏硬度计,乐清市艾德堡仪器有限公司;高温高压隔板强度测试装置,海安县石油科研仪器有限公司。

1.2 棉籽油基橡胶的制备

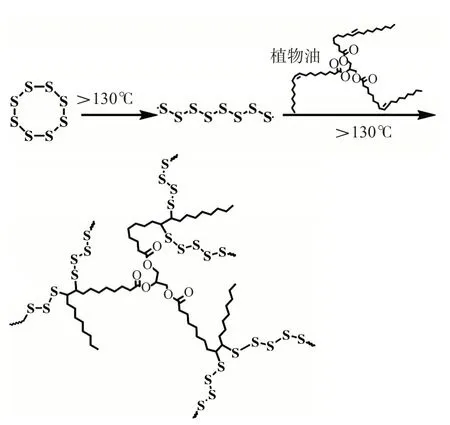

棉籽油中不饱和脂肪酸链上的双键在高温中可与硫磺进行自由基聚合反应。将不同质量比的棉籽油和硫磺倒入烧杯中,在150℃油浴中强力搅拌反应2 h,得到棉籽油基橡胶(图1)。

图1 硫磺与植物油在高温下的反应机理

1.3 棉籽油基橡胶颗粒性能评价

1.3.1 密度和硬度测试

利用热压机将制备的棉籽油基橡胶成型为直径32.0 mm、厚度5.0 mm 的圆片,并通过密度计和硬度计测试其密度和硬度。

1.3.2 热稳定性测试

利用粉碎机和热压机将制备的棉籽油基橡胶制成平均粒径为2.0 mm 的颗粒以及直径32.0 mm、厚度5.0 mm的圆片,放入模拟地层水中,然后在一定温度(100、110、120℃)的烘箱中老化2周,观察颗粒的宏观变化,并取出橡胶圆片在室温下测试其硬度。

利用加载直径25 mm 平板转子的流变仪测试黏流体在110℃时的黏度随剪切速率的变化,剪切速率范围为0数170 s-1。

1.3.3 力学性能测试

(1)按照国家标准GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,利用热压机将制备的棉籽油基橡胶成型为厚2.0 mm 的哑铃状薄片(2型),利用万能试验机以500 mm/min的速度进行拉伸实验。

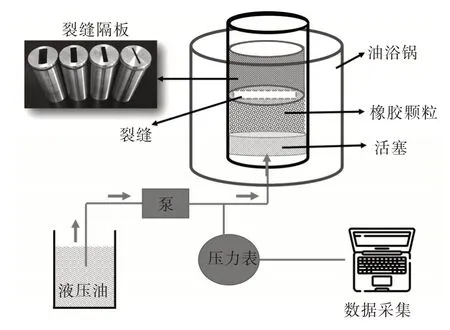

(2)利用粉碎机将制备的棉籽油基橡胶切碎成平均粒径为2.0 mm的橡胶颗粒,利用高温高压隔板强度测试装置模拟橡胶颗粒在地层裂缝中的强度变化,装置结构示意图如图2 所示。选择裂缝宽度1.0 mm 的隔板,将填充橡胶颗粒的整个铁罐置于110℃的油浴锅中加热12 h 使橡胶颗粒黏结,再用泵以2.0 mL/min 的速度注入液压油推动活塞,使橡胶从裂缝中挤出,同时记录液压变化。

图2 高温高压隔板强度测试装置示意图

1.3.4 堵水性能测试

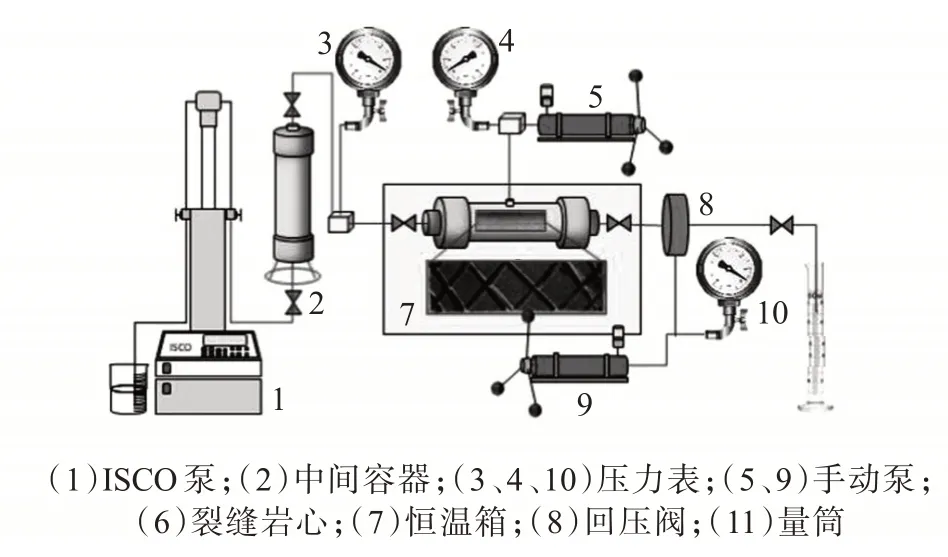

橡胶颗粒主要用于封堵大裂缝通道,改善水驱效果。因此改用割缝岩心取代普通岩心进行实验。为了充分模拟碳酸岩盐裂缝形态,利用柱状岩心对劈后壁面刻缝的方式制作裂缝,不同的裂缝间夹角45数60°,裂缝岩心模型直径24.8 mm、长85.2 mm,裂缝平均宽度5.0 mm,裂缝体积6.4 mL(图4)。

图3 裂缝岩心模型

利用制作的裂缝型油藏物理模型,配合物理模型注入装置、岩心夹持装置及计量装置,建立裂缝型油藏颗粒型堵剂物理模拟评价系统。实验步骤如下:①将岩心放入岩心夹持器内,并在中间容器内放入足量地层模拟水,按照图4连接实验管线;②岩心夹持器加围压至2 MPa,设定流体速度1.0 mL/min,环境温度设置成110℃,回压设计0.25 MPa,待环境温度稳定后开始注入;③始终保持围压高于注入压力1.7数2.0 MPa,且每隔一定时间记录注入压力;④待注入压力稳定时,停泵;⑤称取能填满裂缝体积1/3 的橡胶颗粒质量;⑥取出已测出注水压力的裂缝岩心并烘干,将称取的橡胶颗粒随机置于缝网中,重新将两半岩心拼合置入岩心夹持器中,并按图4 重新连接实验管线;⑦将环境温度重新调整为110℃,保持围压高于注入压力1.7数2.0 MPa,回压设计0.25 MPa;⑧以1.0 mL/min 泵注速度进行注水,并持续测定注入压力至稳定,停泵;⑨在110℃下老化48 h后,继续以流速1.0 mL/min注入水,每隔一定时间记录注入压力,直到注入压力稳定,停泵。

图4 评价系统示意图

以注入压力上升倍数和封堵率为主要评价指标,评价颗粒型调流剂在裂缝中的调流能力。压力上升倍数按式(1)计算:

式中,k—压力上升倍数;Pb—调控后注水压力,kPa;Pa—调控前注水压力,kPa。

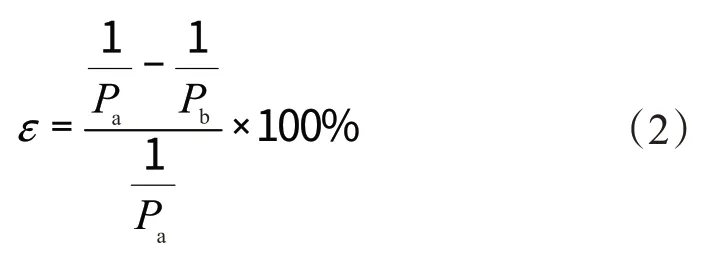

封堵率指流道调整措施前后优势流道液流能力的变化。由于裂缝的液流能力计算公式与多孔介质有所不同,但其均与注入压差的倒数呈正比,因此计算封堵率过程中,以注入压差的倒数代替优势流道液流能力,按式(2)计算封堵率:

式中,ε—封堵率,%;Pa—调控前注水压力,kPa;Pb—调控后注水压力,kPa。

2 结果与讨论

2.1 不同密度橡胶的制备

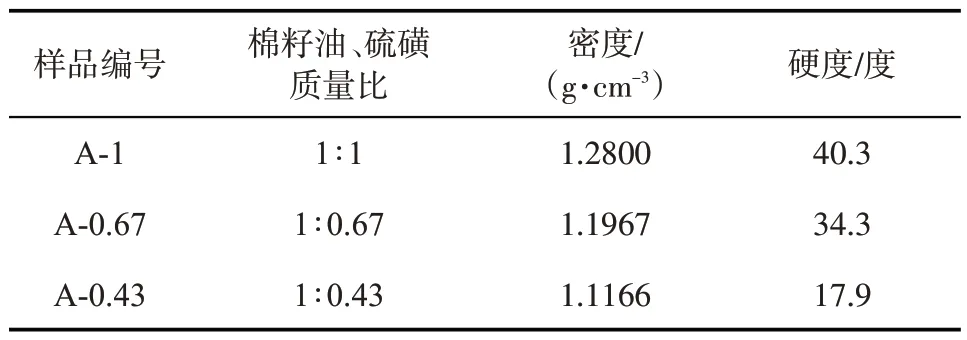

在棉籽油和硫磺混合体系中硫磺质量分数小于30%(以单体占总物质质量百分比计,后同)时得到的产物均为黏流体,其黏度随着硫磺含量的增加而增加;而硫磺含量大于30%时得到均质的橡胶固体。利用密度仪和邵氏硬度计测定获得的橡胶样品的密度及硬度,如表1所示。在相同条件下,随着硫磺含量的减少,橡胶密度和硬度均变小。其中,6 cm长度的A-0.43橡胶可完全浮在模拟地层水中,切开后从切面可看出其内部为均匀体系,并未出现聚集的硫磺固体或空穴。

表1 不同棉籽油、硫磺质量比下所制备的橡胶的密度及硬度

在大裂缝地层调流过程中,需要将橡胶切碎成与地层通道孔径相匹配的橡胶颗粒,与回注水一起注入地层中,通过在地层聚集以及高温作用下相互黏结成更大橡胶,以对通道进行封堵的方式进行调流。

2.2 棉籽油基橡胶的性能

2.2.1 热稳定性能

将A-1、A-0.67、A-0.43 橡胶颗粒在高温下模拟地层水中放置14 d 后,在100℃下,3 种橡胶颗粒均无任何变化;在110℃下,A-1 和A-0.67 颗粒无变化而A-0.43 先黏结再降解成流体;120℃下,A-1 和A-0.67 橡胶颗粒部分黏结而A-0.43 先黏结再降解成流体。这说明A-0.43 橡胶颗粒的热稳定性不如A-1 和A-0.67 橡胶颗粒的,橡胶中硫含量越多则其交联度越大,热稳定性越好。

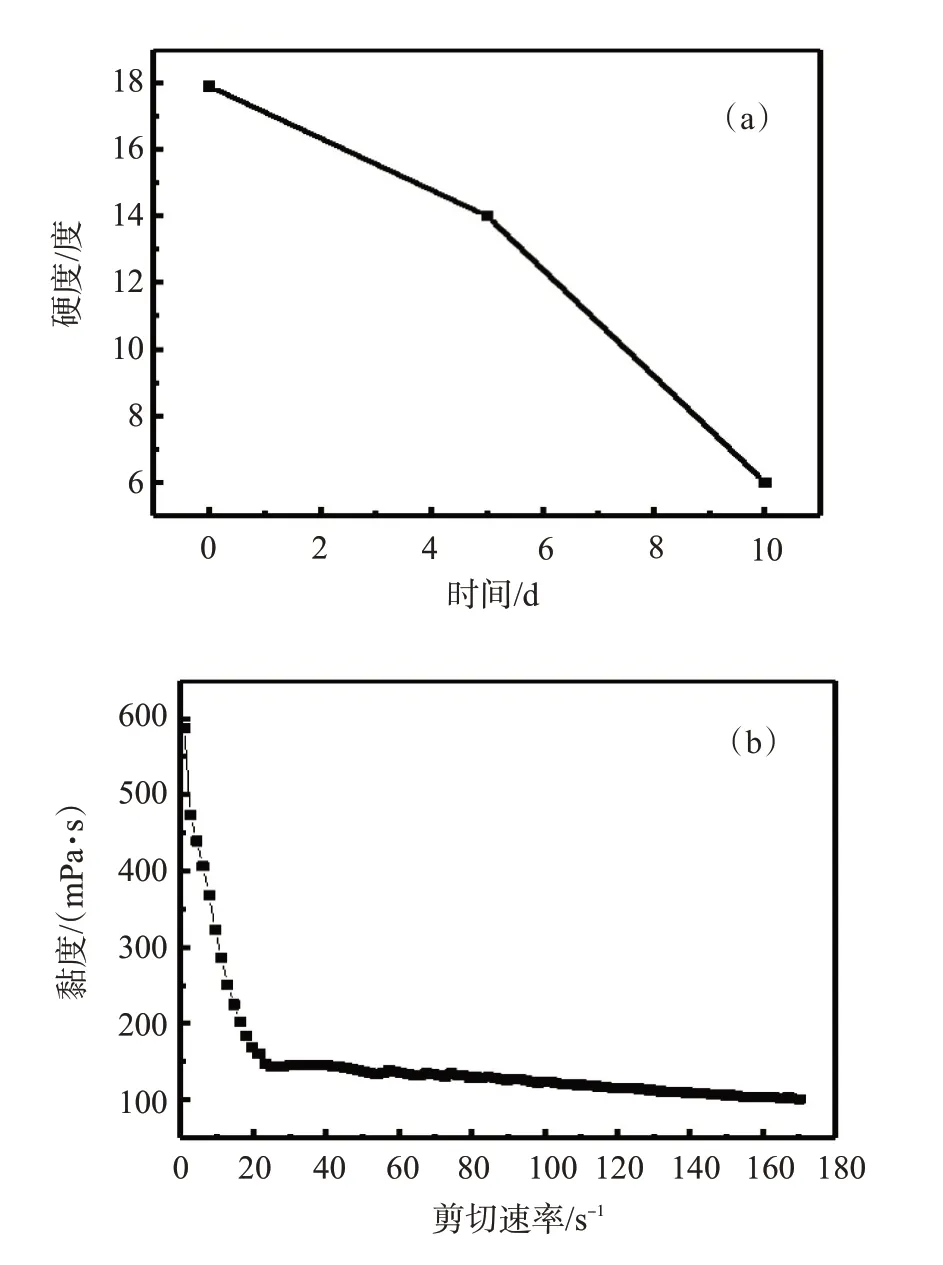

A-0.43 橡胶圆片在110℃老化过程中硬度的变化情况及两周后形成的流体在110℃下的黏度随剪切速率变化曲线见图5。从图5可知,A-0.43橡胶圆片的硬度在14 d 内快速下降,14 d 后完全降解成为流体。该流体在温度110℃、剪切速率0数170 s-1下的黏度黏度很低,最终保持在100 mPa·s左右。

图5 A-0.43橡胶在110℃高温中老化两周期间硬度的变化及两周后形成的流体在110℃下的黏度随剪切速率变化

以上实验结果初步表明,该系列橡胶体系在地层中具有堵塞/变形通过以及二次黏结能力,可以填充和封堵裂缝,拥有智能沿程动态深部调驱和动态扩大波及体积的性能;体系密度越小,则耐温性能越弱,A-0.43 橡胶颗粒很适合低于110℃的高矿化度油藏中使用,A-1 及A-0.67 橡胶颗粒则适用于高于120℃的高矿化度油藏。

2.2.2 力学性能

对A-0.43橡胶进行拉伸测试,测得其断裂延伸率为196.5%,抗拉强度为500 kPa,说明A-0.43橡胶具有较好的韧性以及较好的抗拉能力。

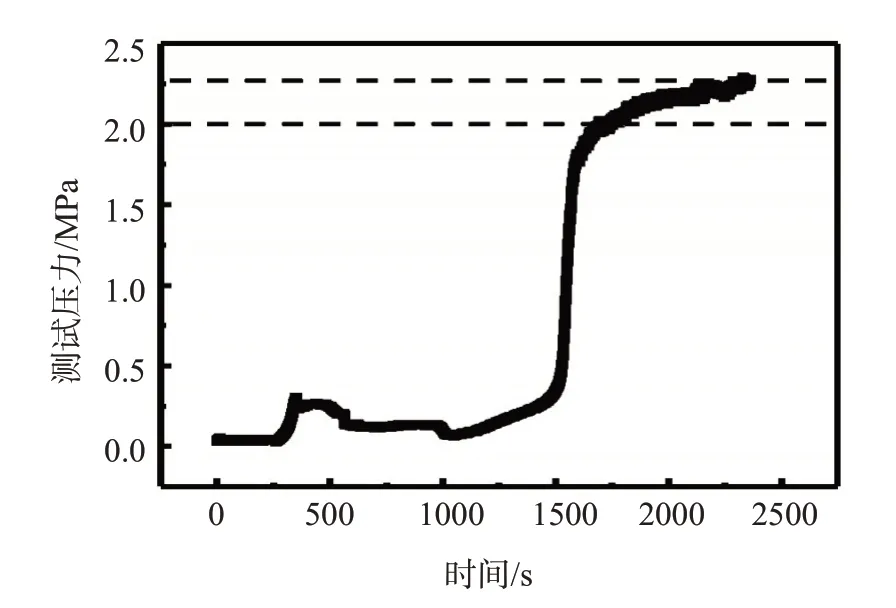

A-0.43橡胶颗粒在高温高压隔板强度测试装置内被挤压通过1.0 mm 宽度裂缝时的压力变化曲线见图6。可以看出,从1.0 mm 宽度的裂缝中挤出橡胶需要2 MPa 的压力,而且从裂缝中挤出的是连续的长方形橡胶薄片,说明A-0.43橡胶颗粒在高温挤压过程中能够黏结成整体并具有较好的变形能力。

图6 A-0.43橡胶颗粒在高温高压隔板强度测试装置内被挤压通过1.0 mm宽度裂缝时的压力变化曲线

将黏结形成的胶体放入原油或甲苯中,橡胶块会完全溶解,尤其在甲苯中室温下就可以完全溶解。这说明该堵剂在堵水作业中造成油井误堵后使用甲苯就能解堵,是与SR-3型高温高盐柔性堵剂类似的一种可在高温高盐条件下实现封堵且可安全使用的堵剂。

2.2.3 堵水性能

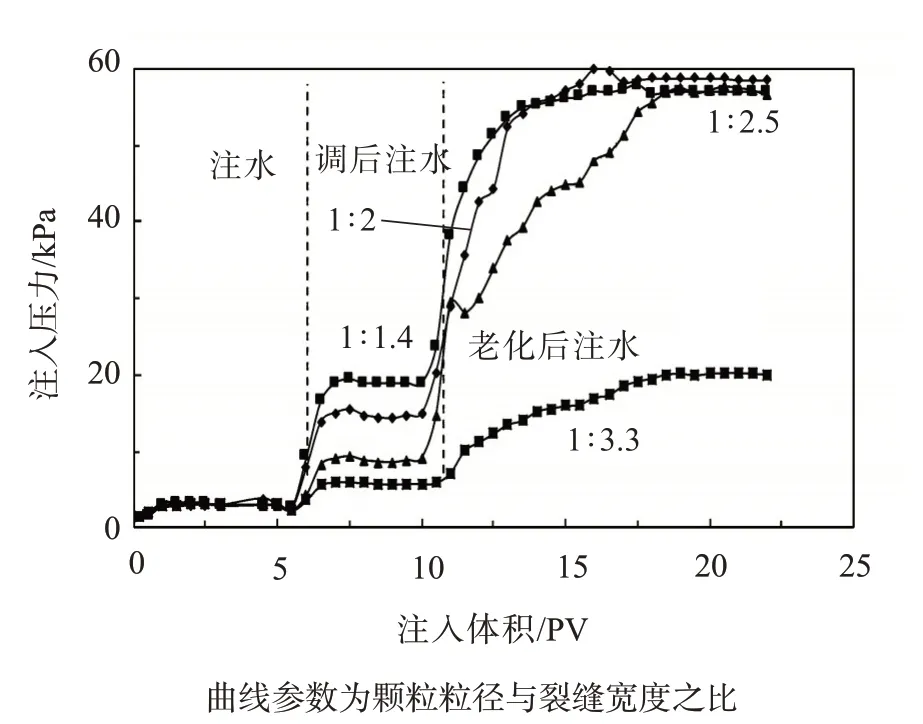

分别采用平均粒径3.5、2.5、2.0 和1.5 mm 的A-0.43 橡胶颗粒(颗粒粒径与裂缝宽度之比分别为1∶1.4、1∶2、1∶2.5、1∶3.3)进行裂缝封堵实验,裂缝体积6.5 mL,橡胶颗粒质量1.6 g,注入速率1.0 mL/min,注入压力随注入体积变化如图7 所示。从图7可知,注入橡胶颗粒前,注水压力随注入体积的增加迅速达到平衡,注水压力较小;将橡胶颗粒注入裂缝后,注水压力随注入量的增加急剧增加,且随粒径的增加注入平衡压力增大。这是因为橡胶颗粒的粒径越大则运移性越差,但颗粒越大,流道调整后注入压力相应增加;橡胶颗粒在裂缝内经过48 h高温高盐老化后,橡胶颗粒较小(颗粒粒径与裂缝宽度之比为1∶3.3)时,老化后注入压力增幅较小,而橡胶颗粒较大(颗粒粒径与裂缝宽度之比≥1∶2.5)时,老化后注入压力大幅增加至稳定值后基本不再变化。

图7 注入不同粒径橡胶颗粒前后注入压力随注入体积变化

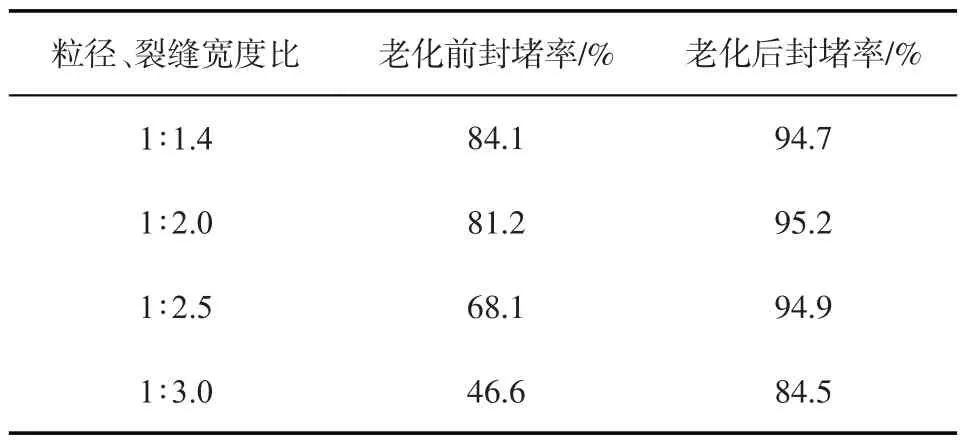

进一步计算老化后不同粒径橡胶颗粒对裂缝的封堵率,结果如表2所示。实验结果表明,流道调整后优势流道的液流能力得到有效控制,当颗粒粒径与裂缝宽度达到1∶2.5 时,流道调整后注水压力较高,封堵率为94.9%,基本达到最大值,因此,颗粒粒径与裂缝宽度的最佳比为1∶2.5。

表2 注入橡胶颗粒老化前后流道调整措施封堵率

3 结论

利用硫磺和棉籽油通过简单的加热、搅拌制备了棉籽油基橡胶堵剂。随着硫磺含量的增加,橡胶的密度和硬度均变大,橡胶颗粒自黏结所需的温度也随之升高。该橡胶颗粒由于本身化学结构的原因不受地层水质高矿化度的影响,具有良好的耐温性,可溶于原油而与水不互溶,具有选择性。A-0.43橡胶颗粒在110℃下自黏结后通过1.0 mm宽度的裂缝时需要2 MPa的压力,在该温度下老化2 d后的堵水率可达94.9%。该橡胶体系可弥补由废旧轮胎制备的颗粒堵剂密度不可调、不易老化黏结、对地层通道造成不可逆封堵等缺点。