某型号低压差线性稳压器失效分析

任赞,乔志壮,刘林杰

某型号低压差线性稳压器失效分析

任赞,乔志壮,刘林杰

(中国电子科技集团公司第十三研究所,河北 石家庄 050051)

某型号低压差线性稳压器在筛选试验中出现电源输出不正常的情况,经检验发现管壳侧壁陶瓷出现裂纹,裂纹导致管壳陶瓷中的金属化布线断裂,进而造成信号输出异常。使用有限元分析的方法对主要产生热应力的两个阶段,即管壳钎焊、板级回流焊接进行模拟仿真,找出陶瓷出现裂纹的力学原因,并据此提出陶瓷管壳结构的改进方案——减少应力来源,减小散热片面积;加大陶瓷结构结实度,在总体厚度不变前提下,增加陶瓷体厚度。重新做应力分析,通过对比,在相同温度条件下优化方案仿真应力数值改善明显,优化结构耐受热载荷能力得到极大提高,结构非常安全。根据仿真结果制作样品并对样品进行可靠性试验验证。结果表明,改进设计可以解决封装器件板级筛选试验中出现的陶瓷层裂纹问题。

陶瓷封装;有限元分析;寿命周期;电子产品

1 引言

高可靠电子产品从生产到交付用户使用的整个寿命周期内,产品要经历不同的环境状况,特别是温度变化[1]。在循环温度变化时,焊接界面因封装基材和印制板的热膨胀系数失配而产生交变的应力和应变,最终导致焊点或元器件封装管壳的损伤或失效[2]。

一般的产品在生产加工后都需要经过筛选试验来检测产品装配工艺的可靠性,超过一定循环次数的产品才被认为是可靠的。产品在温度冲击中的热可靠性分析一直受到较多的关注,相关的计算机模拟工作也被广泛运用到各种不同形式封装的器件中[3-4]。

2 失效分析

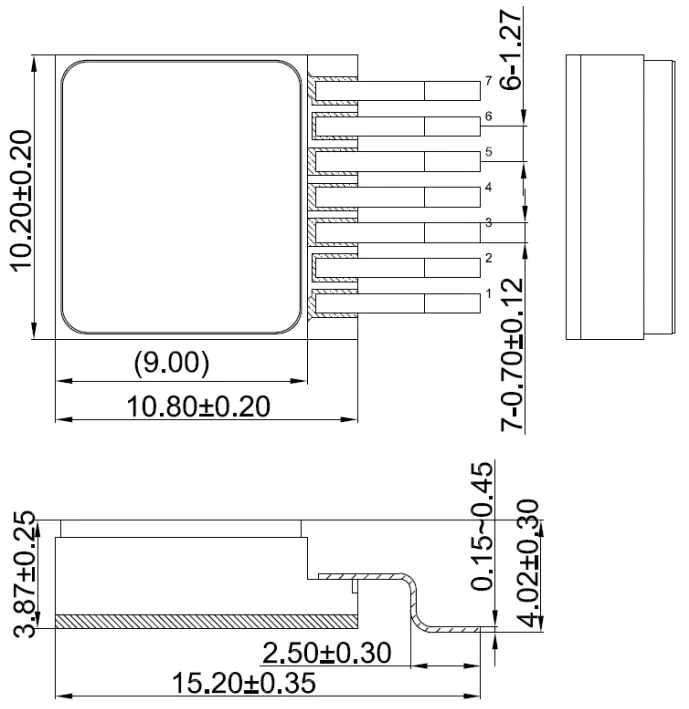

某型号低压差线性稳压器在筛选试验中出现电源输出不正常情况。该器件采用7引线DDPAK陶瓷表贴封装,器件封装外形尺寸如图1所示。

图1 器件外形图

该器件封装外壳封口环材质为4J34,陶瓷体为多层Al2O3高温高烧陶瓷,热沉为Mo70Cu30。

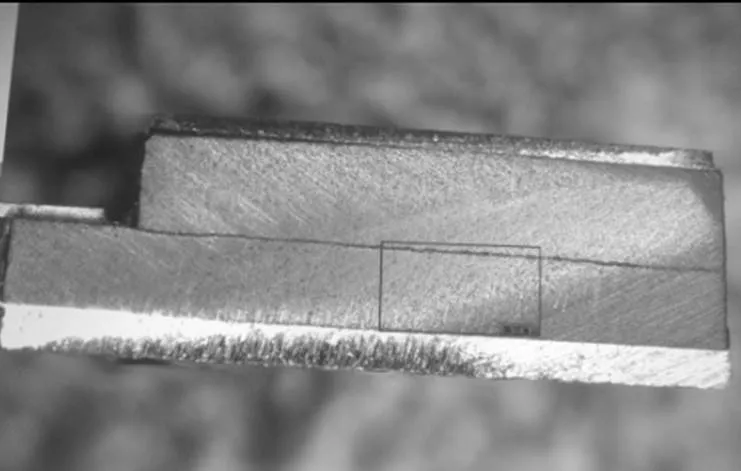

该器件的安装使用一般是采用再流焊方式焊接到印制板上。经检验发现管壳侧壁陶瓷出现裂纹,裂纹可能导致管壳陶瓷中的金属化布线断裂、内部电路基板开裂。为确定外观观察到的轻微裂纹是否延伸至内部,对壳体右侧研磨一定深度,可观察到裂纹较为清晰,位于陶瓷台阶交叠面,如图2所示,所以,可确认由于陶瓷出现裂纹导致电路开路失效。

图2 研磨后侧面裂纹

通过以上试验确认,电路管壳外侧存在细微裂纹,即位于陶瓷台阶层位置的陶瓷管壳内部存在裂纹,导致PIN7端口金属布线断裂而使PIN7开路,从而引起Vout无输出的故障。

ANSYS是最常用的有限元分析软件,功能强大,利用该软件可以对稳压器陶瓷管壳进行热应力分析,绘制出应力分布图,针对管壳陶瓷部分所受应力,找出应力集中区与陶瓷裂纹之间的关系。

3 模拟分析

管壳陶瓷部分出现裂纹,主要是由于陶瓷管壳的热膨胀系数(简称,7.5×10-6℃)与热沉Mo70Cu30(8.2×10-6℃)、PCB板等之间存在差异,在管壳生产时的钎焊、器件的板级焊接、等热载荷环节中,热沉与陶瓷之间产生热应力。当陶瓷壳体存在结构突变(即台阶位置)时,在该结构突变位置产生应力集中,使得结构突变位置出现过大应力,当陶瓷所受应力值超过陶瓷的耐受强度时,就会使脆性的陶瓷出现裂纹。同时,不同阶段的残余应力发生累积,随着热应力不断累积,微裂纹不断扩展,最终形成宏观裂纹。

基于上述机理,对主要产生热应力的两个阶段进行模拟仿真,关键材料参数设置如表1所示。根据陶瓷管壳结构、尺寸以及焊接到印制板上的组装方式,建立印制板组装件的ANSYS仿真模型,然后对模型进行网格划分,在应力比较集中的部位进行网格细分,以便得到较为准确的结果。

表1 热分析材料参数表

材料名称CTE/(10﹣6 ℃)弹性模量/GPa泊松比 氧化铝陶瓷7.53140.25 封口环、引线4J346.81420.317 热沉MoCu308.22500.31 硬钎焊料Ag72Cu2815.6900.33 软焊料Sn63Pb3724.51520.35 FR416270.11 PCB铜箔161080.31

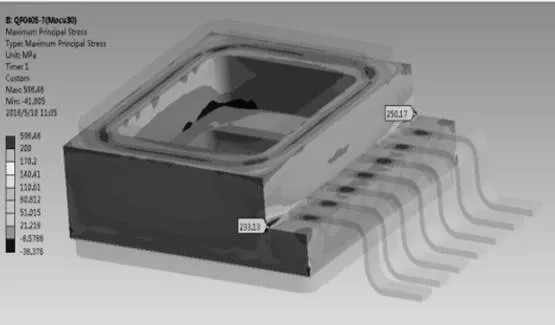

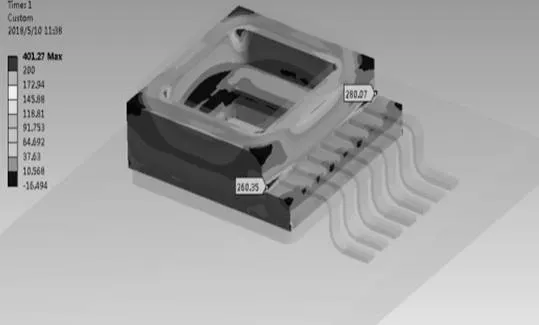

应力分布云图分别如图3、图4所示。由图可见,在管壳钎焊、板级回流焊接过程中应力集中明显,且板级回流焊接过程中由于叠加PCB板的影响,台阶位置应力最大,达到280 MPa。

图3 钎焊过程管壳应力分布

图4 板级焊接过程管壳应力分布

由于陶瓷的极限抗弯强度为400 MPa,封装行业内通常认为经验安全系数为1.5,根据安全系数=极限强度/实际允许承受强度,可知实际允许承受强度为267 MPa。由于板级回流焊接过程下台阶位置应力达280 MPa,已超过实际允许承受强度267 MPa,所以,板级回流焊接是导致壳体出现裂纹的主要原因。

4 优化改进

为了避免由于热应力引起的陶瓷裂纹,在保证器件电热性能的前提下,分别从应力来源、提高陶瓷结构强度方面对管壳结构进行更改:减少应力来源,减小散热片面积;加强陶瓷结构结实度,在总瓷厚度不变的前提下,加厚下部瓷体。

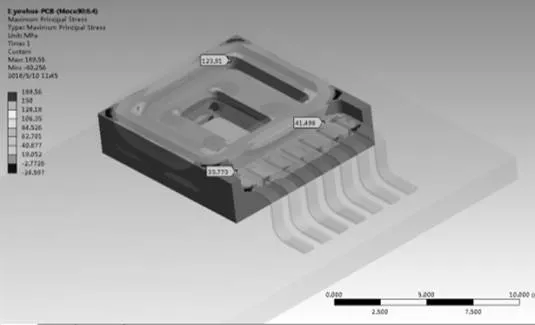

保持仿真条件不变,重新仿真,优化管壳两个阶段的应力分布云图分别如图5、图6所示。由图可见,优化方案仿真应力数值改善明显,优化结构耐受热载荷能力得到极大提高,结构非常安全,陶瓷台阶位置已经不是应力集中区域。陶瓷台阶位置最大应力43.5 MPa,远小于优化前的280 MPa。虽然最大应力区域均为陶瓷底面与热沉接触的4个角,但最大应力各阶段下降均超过50%。陶瓷台阶位置最大应力远小于实际允许陶瓷承受强度267 MPa这一安全强度,优化后结构将非常安全。

图5 钎焊过程优化后管壳应力分布

图6 板级焊接过程优化后管壳应力分布

优化后的管壳方案在保证管壳电性能、散热能力、用户焊接兼容性等前提下,管壳耐受热载荷能力得到极大提高,结构非常安全,可以解决板级焊接过程中瓷裂导致引脚开路的问题。

5 结论

管壳陶瓷部分出现裂纹,主要是由于陶瓷管壳的零件之间热膨胀系数、PCB板等之间存在差异,在管壳生产时的钎焊、器件的板级焊接、温度循环等热载荷环节中,热沉与陶瓷之间产生热应力。当陶瓷壳体存在结构突变时,在该结构突变位置产生应力集中,使得结构突变位置出现过大应力,当陶瓷所受应力值超过陶瓷的耐受强度时,就会使脆性的陶瓷出现裂纹,使陶瓷内部金属布线断裂,最终导致引脚连接性开路。通过减少应力来源、加强陶瓷结构结实度来进行结构优化。根据仿真结果制作样品并对样品进行可靠性试验进行验证。结果表明,改进设计可以解决封装器件板级筛选试验中出现的陶瓷层裂纹问题。

[1]成钢.膨胀系数匹配对电子产品可靠性的影响[J].电子产品可靠性与环境试验,2010,28(6):32-36.

[2]周斌,邱宝军,罗道军.片式元件焊点的热循环应力应变模拟技术研究[J].电子元件与材料,2008,27(7):58- 61.

[3]章蕾,郭好文,何伦文,等.贴片焊层厚度对功率器件热可靠性影响的研究[J].半导体技术,2007,32(11):933 -936.

[4]成钢.电路板设计中的膨胀系数匹配问题[J].电子设计工程,2011,19(3):57-60.

TM44

A

10.15913/j.cnki.kjycx.2020.13.058

2095-6835(2020)13-0140-02

〔编辑:张思楠〕