粘贴钢板加固型钢梁受弯试验研究

卜良桃,刘华刚

(湖南大学 土木工程学院,湖南 长沙 410082)

近年来,钢结构建筑已广泛应用于工业与民用建筑,具有巨大的市场潜力,但是,由于建筑本身设计具有的问题、进行施工管理不当造成的缺陷,材料质量达不到规范要求,后期使用功能的变更,经历灾害损伤造成的耐久性不足等,大量钢结构建筑亟待需要加固处理[1-2]。

当前主流的钢结构加固方法有:增大截面焊接加固方法,这是最传统和直接的选择;采用特制的建筑结构胶将钢板粘贴在钢结构构件表面,依靠建筑结构胶使其黏结形成整体协同工作,可提高结构承载力的粘钢加固法;粘贴纤维增强材料(FRP)在结构构件表面的方法;在桥梁工程中广泛应用的组合加固方法;采用了预应力钢绞线对钢结构整体或构件进行加固的预应力加固法以及对连接和节点的加固等[3-7]。

粘贴钢板加固法作为一种建筑结构加固手段,可避免明火施工,以便在传统的焊接加固方法不能使用的工业厂房和仓库进行加固,同时具有高强、高效、成本低、操作方便的特点,现虽已纳入最新的钢结构加固设计规范中,但现有的试验研究仍较少[8]。

本文在考虑二次受力的情况下,对粘贴钢板加固型钢梁进行受弯试验研究,同时运用了黏聚力单元方法对其进行数值模拟,最后结合理论推导给出了粘钢加固钢梁计算模型,可为相关工程应用提供参考。

1 试验研究

本次试验方案中,共设置了1根非加固对比梁和4根粘贴钢板加固型钢梁,所有截面均采用工14。为研究粘贴钢板加固型钢梁二次受力下初始应力比和粘贴钢板厚度对加固型钢梁抗弯性能的影响,在本次试验中钢板的长度均为1.6 m,宽度为80 mm,锚固螺栓间距为300 mm,构件的初始应力比分别有0、0.25和0.5,钢板厚度分别为4 mm和6 mm,试件具体信息见表1。

1.1 材料性能参数

型钢梁的材质为国内常见的Q235钢材,长度2 m、净跨1.8 m,其截面为工14:140 mm×80 mm×5.5 mm×9.1 mm,由厂家出示的材料出厂证明,认定其屈服强度为235 MPa、弹性模量为206 GPa。为保证型钢翼缘的集中荷载处的承压强度足够,不发生试验梁的局部稳定破坏,共设置了8块厚度为4 mm的横向加劲肋分别被焊接在加载点及支座处腹板两侧。本次试验方案采用宽80 mm、厚4 mm和 6 mm的Q235B普通碳素结构钢板。试验用粘接剂为高性能建筑结构胶,同时控制胶层厚度为1 mm。根据厂家出示的产品出厂检验合格证,粘结剂具体性能参数见表2。

表2 粘结剂力学性能Table2 Mechanicalpropertiesofbinder型号抗拉强度/MPa弹性模量/MPa剪切强度标准值/MPaESA53560021

1.2 试验加载装置

本次试验为二集中力三分点等效加载,加载点距离支座600 mm。为模拟实际工程中持载下钢板的粘贴加固,试验正向设置型钢梁,使其梁顶朝上,分配梁位于型钢梁上方,反力梁位于分配梁上方,并搭设脚手架形成围护结构,保证试验安全,并消除吊篮加载装置中反力梁的偏移误差,从上往下进行加载。为充分考虑加载装置自身重量的影响,加载前运用群吊葫芦将反力梁抬升至最高,使分配梁不与型钢梁接触,将数据记录仪清零,试验加载装置如图1所示。

图1 试验加载装置

位移传感计T1~T5分别设置在钢梁支座、跨中和加载点处,以便测量加载过程中钢梁挠度变化;应变片G1~G6布置在型钢梁与钢板在跨中位置,以便验证复合截面平截面假定;应变片G7~G13在钢板上沿中线布置,以便研究钢板在不同荷载作用下的应变分布;应变片G14~G18沿型钢梁翼缘布置,以便观测钢板与型钢梁之间的滑移情况。位移传感计T1~T5和应变片G1~G18的详细位置见图2。

图2 构件示意图(单位:mm)

2 试验结果

2.1 试验现象

未加固型钢对比梁L-1发生弯曲破坏,1根粘贴钢板加固型钢梁发生剥离破坏,3根粘贴钢板加固型钢梁发生弯曲破坏,试验结果如表3所示。

表3 屈服荷载试验值Table3 Yieldloadtestvalue编号屈服荷载/kN提高幅度/%破坏模式DBL-179kN—弯曲破坏JGL-190.214.2弯曲破坏JGL-286.39.2弯曲破坏JGL-382.94.9弯曲破坏JGL-486.89.9剥离破坏

从表3的数据可以看出,在持载下粘贴同等厚度的钢板加固型钢梁时,初始应力越高,加固后提升的承载能力越低。在同等初始应力情况下,粘贴的钢板厚度越大,加固后的提升的承载能力越高。在实际工程中,应尽可能卸除在施工中的荷载,根据加固设计需要,选择适宜的钢板厚度进行加固。

2.2 破坏过程

本次试验为了详细观察粘贴钢板加固型钢梁二次受力受弯破坏的现象,同时保证试验安全,设置了较为可靠的锚固措施及侧向围护支撑,试验中,除加固试件JGL-4发生剥离破坏外,其余试件呈现出一般受弯构件的弯曲破坏形式,如图3所示。

图3 试件破坏情况

大部分加固试件在加载至屈服荷载前,挠度、荷载变化较为稳定,基本符合线性变化的规律。当荷载提升至屈服荷载时,型钢梁呈现明显的弯曲状态。随着荷载进一步增大,钢梁整体挠度过大,不能继续承载,发生弯曲破坏。试件在加固后进行再次加载时,由于粘结钢板外多余的结构胶体发生剥离,会伴有轻微的撕裂声,对试件本身不造成影响。在型钢梁的整个加载过程中,伴有轻微的局部屈曲发生在型钢梁上翼缘的加载点处,无明显的侧向扭曲破坏。

试件JGL-4到达屈服荷载前的受力变形过程与其他构件相似,但在达到屈服荷载之后,继续加载时,突然出现一声巨响,同时伴有较大的撕裂声,此时,试件因为胶结层发生粘结破坏,螺栓被剪断,钢板发生剥离而破坏。当试件发生剥离破坏时,是无征兆的脆性破坏,具有较大的危险性,通常是由于胶层分布均匀,未采取可靠的锚固措施等原因,在实际过程中应采取针对性的措施进行处理,避免剥离破坏的发生。

3 数据分析

3.1 荷载—挠度曲线

由图4的荷载-跨中位移曲线表明:

a.粘贴钢板加固型钢梁显著提升了组合试件的屈服荷载和极限荷载,且提高幅度随初始应力的减小和刚度厚度的增加而增大。

b.在型钢梁达到屈服以前,粘贴钢板显著提升了型钢梁的刚度,这是因为所粘贴的钢板的弹性模量与型钢梁一致,钢板的厚度不容忽视,间接导致组合试件的钢截面面积增大,且提高幅度随钢板厚度增加而增大。进入塑性阶段后,组合试件的刚度开始退化,挠度曲线呈现非线性特征。

图4 荷载挠度曲线图

3.2 型钢应变及钢板应变

图5为型钢梁纯弯段控制截面处沿截面高度的应变分布情况,其型钢应变的变化趋势为:在初期荷载作用下,型钢应变沿截面高度呈线性分布规律,在加固后,试件因受拉侧截面面积增大,中性轴下移,截面应变随高度的变化仍符合线性变化规律,直至达到屈服荷载;在达到屈服荷载后,型钢截面应变开始呈现非线性分布的特点,但尚不明显,应变仍视为近似线性分布;在荷载逐步增加至极限荷载时,应变的非线性分布特点呈现显著,型钢上翼缘较下翼应变发生更明显的突变。因此,对于粘钢加固钢梁进行受力分析和理论计算时,仍可采用平截面假定。

图5 试件跨中控制界面应变

加固试件跨中处受拉翼缘应变和钢板跨中处应变随荷载变化情况如图6所示。图6表明,在弹性阶段时,由于存在初始应力,跨中截面处钢板应变与同一位置处型钢梁受拉翼缘应变差值为型钢梁加固前的应变,且大致保持不变,符合理论公式中钢板与型钢梁的受拉翼缘之间无粘接滑移的计算假定。

(a)JGL-1

4 有限元模拟

4.1 单元划分

本次数值模拟中选用跨度1.8 m的工字型钢梁为计算模型,其翼缘宽度为80 mm,翼缘厚度为9 mm,腹板厚度为5.5 mm,型钢梁两段铰接;粘贴钢板,关于型钢梁的中心线对称布置,且仅在梁底处布置,其宽度均为80 mm,长均为1.6 m;通过设置不同的初始荷载来模拟初始应力的不同,并给出相应加固情况下的模型[9]。在建立型钢梁-胶层-钢板协同作用的模型过程中,型钢梁采用的单元类型为C3D8R,这种实体单元具有3个平动自由度,8个节点数目的线性缩减积分单元,其位移结果较为准确,且节点应力精度低于完全积分,计算时间较少,网格划分较细,适用于严重扭曲,在弯曲荷载下不易发生剪切自锁。钢板采用的单元类型为四边形壳单元S4R,该线性单元具有4个节点减缩积分单元,有3个平动自由度,3个转动自由度,能较好地适用于复合材料层合壳模型中剪切柔度和有限薄膜应变等问题。胶层采用单元类型为黏聚力单元COH3D8,即8结点三维内聚力单元型,钢梁的下翼缘表面和钢板与黏聚力单元表面接触连接,该黏聚力模型常见与模拟层合板开裂、纤维拔出以及颗粒/基体界面开裂[10]。

型钢梁采用了结构化网络进行单元划分,实体单元的尺寸为20 mm×20 mm×9 mm;壳单元尺寸为10 mm×10 mm;黏聚力单元使用扫掠化网络进行划分。

本次数值模拟中,为了模拟实际工程中的二次受力情况,利用“Model change”和“Step”功能来实现“生死单元法”的效果,将模拟试验过程分两个分析步进行;第一分析步,仅有型钢梁单元被激活,在胶层单元和钢板单元均被消灭的情况下,施加初始荷载;第二分析步,同时激活胶层单元和钢板单元,继续加载直至试件最终破坏。

4.2 材料参数

本文ABAQUS模拟中型钢梁和钢板所用钢材级别均为Q235钢,本构关系为理想弹塑性模型。

粘贴钢板加固型钢梁最常见的破坏形式为钢板发生剥离,即胶结层发生了界面破坏,因此必须对胶层参数合理设置。参照工程中常用的建筑结构胶性能参数,基于断裂力学模型,胶层厚度取为1 mm,伸长率取为3.5%,胶层具体破坏参数可根据表2进行设置。

4.3 数值模拟结果分析

L-0是未加固对比梁,L-1~L-4是在初始应力分别为0,0.25,0.5,0.75,使用4 mm钢板进行加固,L-5是在初始应力为0.5下,使用6 mm钢板进行加固,基于ABAQUS使用黏聚力单元建立的黏聚力模型来模拟了胶层的黏结作用,其屈服荷载试验值如表5所示。

表5 模拟屈服荷载试验值Table5 Simulatedyieldloadtestvalue编号屈服荷载/kN提高幅度/%对比试验值L-080.8—1.023L-187.07.70.965L-285.45.70.990L-384.54.61.017L-483.23.0—L-586.36.80.994

从表5的数据看出,粘贴钢板加固型钢梁屈服荷载模拟值和试验值相差在0.965~1.023之间,模型较为准确可靠。且在较高的初始应力情况下进行加固时,仍具有一定的加固效果。但在实际工程中,高应力下进行加固具有较大的风险性,加固效果不佳,应尽量卸载。

5 受弯承载力计算

本次粘钢加固型钢梁抗弯承载力针对的是损伤型钢梁的情况,为简化计算作以下假定[11]:

① 钢板与型钢梁都为理想的弹塑性材料,其组成的复合截面应变分布复合平截面假定。

② 不考虑沿着钢板厚度方向的应变变化。

③ 型钢梁下翼缘与钢板贴合充分,且无相对滑移。

④ 对于胶结层厚度的忽略不计。

在对受弯型钢梁加固计算时,将粘贴的钢板通过静力等效原则换算成型钢截面新增的一部分钢截面,如图7所示。

图7 钢板加固型钢梁计算简图

为考虑二次受力的影响,应加入型钢梁的初始应变,并假设型钢梁在加固后的加载过程中,型钢梁受拉翼缘应变与钢板应变的差值保持不变,且与加固前型钢梁的初始应变一致。型钢梁的受拉翼缘粘钢进行加固时,其正截面承载力应可按下列公式确定:

(1)

式中:σs为构件加固后控制截面处的应力;M0为构件加固前控制截面处由于自重和无法卸载的活荷载作用产生的初始弯矩设计值;Mx为构件加固后抗弯承载力设计值;Wx0为构件加固前控制截面处的净截面模量;βm为粘贴钢板加固抗弯承载力修正系数,在无初始应力和低初始应力下建议取值0.9,在较高初始应力情况下可取0.95;γx为截面塑性发展系数,对于工字型截面取1.05;Wx为构件加固后控制截面处的净截面模量;f为钢材强度设计值;

该式基于钢结构加固规范的计算式,但抗弯承载能力的修正系数对钢材强度设计值进行折减时可能出现加固后承载能力下降的情况,故改为对组合截面净截面模量的折减。其计算结果与试验值进行比较。粘贴钢板加固型钢梁屈服荷载的试验值与理论公式计算值对比如表6所示。

表6 理论计算值与试验值对比Table6 Comparisonbetweentheoreticalandexperimentalval-ues荷载JGL-1JGL-2JGL-3JGL-4理论值/kN89.484.982.5887.09试验值/kN90.286.382.986.8理论值/试验值0.9910.9840.9961.003

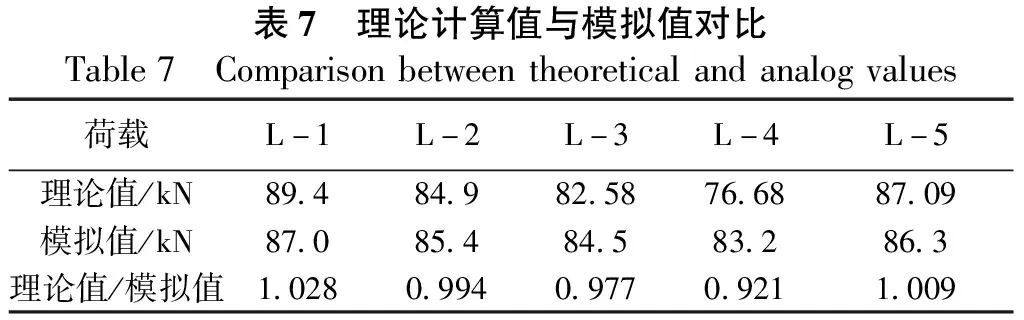

从表6中可以看出,该计算式理论值与实际值吻合较好,误差在0.984~1.003之间,具有较高精度。理论计算值与模拟值对比如表7所示。

表7 理论计算值与模拟值对比Table7 Comparisonbetweentheoreticalandanalogvalues荷载L-1L-2L-3L-4L-5理论值/kN89.484.982.5876.6887.09模拟值/kN87.085.484.583.286.3理论值/模拟值1.0280.9940.9770.9211.009

在表7中,除在较高应力下的L-4外,理论值和模拟值误差均在0.977~1.028之间,精度较好。根据理论计算结果显示,在较高的初始应力的情况下进行加固,基本无加固效果。但根据实际情况和有限元模拟中,仍具有一定的加固效果。因此,在高初始应力的情况可以取较小的折减系数,来有效评估加固效果,而在无初始应力和低初始应力情况下出于安全考虑,应取较大的折减系数。

6 结论

本文采用试验研究、数值模拟和理论推导相结合的方法,给出了粘贴钢板加固受弯钢梁的承载力计算公式,同时表明采用黏聚力模型进行粘钢加固钢梁的数值模型是准确和可靠的,该计算方法和数值模型可用于指导实际钢结构工程的加固:

a.粘贴钢板显著提高了型钢梁的屈服荷载和极限荷载,并且提高幅度会随着钢板厚度的增加而增大,随着初始应力的增大而减小,在施工过程中,应尽量卸载,以达到较好的加固效果。

b.粘贴钢板加固型钢梁依旧适用于平截面假定,且型钢梁受拉翼缘与钢板之间可视为充分贴合、无相对滑移。

c.粘贴钢板加固型钢梁抗弯承载力的计算公式精度较高,其理论计算值、试验值和模拟值三者吻合较好,计算结果偏于安全,可应用于实际工程。

d.在端部有可靠锚固情况下,粘贴钢板加固型钢梁的主要破坏模式为弯曲破坏;在端部无锚固情况或锚固不牢靠的情况下,钢板加固型钢梁的破坏模式为钢板与型钢梁的剥离破坏,为无明显预兆的脆性破坏,在实际工程宜中采用可靠的锚固措施。