车铣复合加工技术的探索实践

韩德虎

摘 要:将传统车床加工技术与铣床加工技术相结合,能够有效提升加工质量与效率,并且从工艺深度等方面进行延伸,满足更多的零件加工要求。基于此,文章针对车铣复合加工技术进行研究,首先介绍了理念形式的转变,并且对刀具革新作出阐述,其次指出工艺技术提升后发挥出的良好效能,最后提出具体的车铣复合加工排序流程,旨在提升车铣复合加工的应用效果。希望对相关研究人员提供参考与借鉴。

关键词:车铣复合加工;刀具;工序;流程

1 前言

随着科学技术的飞速发展,对传统工业起到了良好的促进作用,尤其是车床加工与铣床加工等技术,不仅从传统形式过渡到数控加工模式,而且在实际应用中还可以进行有效结合,例如车铣复合加工技术,能够满足各类高精密度的零件加工要求,不仅具备优良上的铣削能力,而且兼具多种加工功能,可以说是一中集车、铣、钻、镗以及滚齿等于一身的综合工艺技术。此外,车铣复合加工技术的优势便是无需进行重复装夹,针对毛坯件的加工流程进行综合设计,就可以完成全工序的加工处理,这样可以更好的提升加工效率与精度。因此本文针对车铣复合加工技术工艺的实践应用进行探索,对促进现代工业的发展具有重要意义。

2 铣削刀具的高效应用,实现加工效率的提升

2.1 可转位刀具

想要提升车铣复合加工技术的应用效果,一方面要针对加工设备进行优化,另一方面要保证各类刀具的应用效果,也就是说车铣复合加工技术的零件加工效果与高效刀具存在必然联系。在零件加工计划与工艺参数产生改变时,首先需要对各类刀具的综合能力提出要求。例如可转位刀具的高效应用,由于在传统的车床加工或铣床加工中,每道工序对应着不同的刀具,而且由于切割位置的不同,在完成上序加工作业时还要进行更换机床或重新装夹,这样才能进行后续加工作业。因此,在更换刀具的过程中势必会耽误时间,并且还会对加工精度造成影响。而车铣复合加工中的可转位刀具可以满足零件的各类加工要求,并且从头至尾可以保证一次装夹完成作业,这样可以大幅度提升加工精度。常用的仿形刀与方肩刀,其切割速度可以达到1000mm/min至2000mm/min之间,并且还可以保证一定的切口深度,可以围绕零件进行高精度加工。

2.2 高精度刀具

随着科学技术的发展,现代化技术对传统工业进行革新,同时由于应用质量的提升,对相关零件加工精准度的要求也越来越严格,这便需要零件加工中的刀具具备高精准度。车铣复合加工便能够有效满足该要求,同时也为促进车铣复合车削与铣削精度提供了前提条件。由于常规的加工方式与刀具无法满足工艺要求,这也就客观要求车削与铣削方式能够达到更高的精度。车铣复合加工中配备修光刃刀具与CBN刀具等高精度切学装备,能够有效实现车削稳定度0.4的高精度与表面质量,因此在针对常规不锈钢材质的零件进行加工时,能够体现出修光刃刀具的优势,如果是针对零件进行浅孔作业时,能够将加工稳定度控制在0.2,这样可以有效满足各类加工精度要求,同时保证刀具的使用寿命,以此来促进车铣复合加工技术的应用质量。

2.3 钻孔刀具

在车铣复合加工技术中还会经常应用孔加工技术,这也是复合加工技术的核心环节,因此采用科学合理的钻孔刀具能够对加工精度与效率作出保证。具体的应用形式如下:(1)在针对一般孔进行加工时,通常会采用麻花钻头、深孔钻以及铣孔刀等工具,然而车铣复合加工中采用U钻刀具,这样能够有效提升加工效率,而且将会效率维持在铣孔刀与麻花钻孔的三倍以上,在针对较大孔径进行作业时,也能够保证加工精度。(2)在针对大长径比孔进行加工时,车铣加工方式相对深孔钻加工方式灵活性较大,然而在加工过程中会产生颤动与让刀等现象,这样会影响到最终的加工精度,而车铣复合加工中的加长减震刀具便能够解决此类问题,并且可以将车削稳定度控制在3.2以内,并且较传统加工方式而言还能够节省大量时间。

3 车铣复合加工技术的工艺提升探析

3.1 C轴联动铣削加工方式

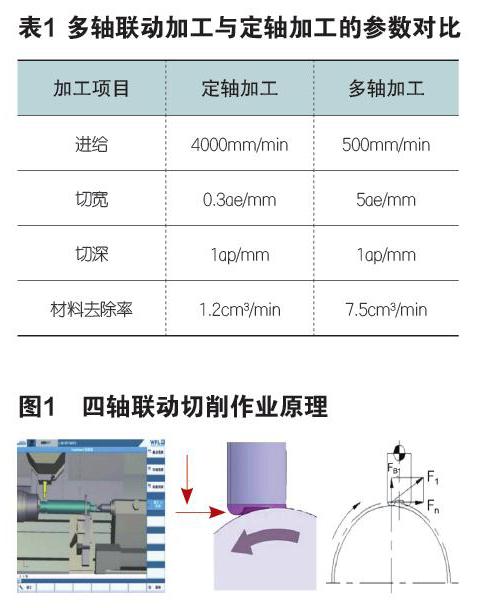

车铣复合加工技术的另一个优势便是针对加工流程与方式进行改良,以此配合硬件设备发挥出最大的效能。车铣复合C轴联动铣削方式的高效应用,使零件能够应用到航天高精度领域,例如对航空液压筒内部的复杂情况进行加工,能够在质量与精准度等方面得到显著提升,这样可以为零件加工能力的提升奠定良好基础。此外,车铣复合加工技术也促使传统加工行业逐渐达到先进水平,尤其是针对筒体与转包筒体的加工方式,能够合理应用U型与D型结构特点,采用大直径刀具与C轴联动的协同切学方式,这样可以针对零件的突出部分进行精铣,并且采用四轴联动方式对零件外围进行加工,从而保证圆弧加工作业的稳定程度。四轴联动切削原理情况如图1所示,多軸联动加工方式相关参数如表1所示。

3.2 高效仿形铣削加工方式

除了多轴联动切削方式,车铣复合工艺中的仿形铣削加工方式能够解决偏摆角问题,这也是针对五轴加工功能进行优化革新,并且采用球头铣刀仿形针对零件进行加工,以此来避开线速度为0的中心位置,也就是当球头靠近零件进行切削加工时,会根据零件的摆动幅度调整回转直径,这样可以防止加工过程中的震颤与让刀现象,从而保证加工精准程度。此外,采用刀具球面针对零件其他部位进行加工时,也能够大幅度提升加工效率,并且降低刀具的损耗程度,这样从加工质量与成本控制方面都能体现出良好优势。

3.3 全智能化铣削加工方式

车铣复合加工技术还具备在线监测功能,也就是针对设备的运行误差与零件加工质量进行实时检测,在发现问题时可以及时调整,避免加工零件报废等现象。将监测功能与调整技术相结合,能够实现全智能化的铣削加工方式,也就是无人值守技术方案,主要包括加工设备的在线监测、NC程序判定、决策提出、智能化执行等环节,通过对车铣复合加工环节进行监控,不仅能够减少加工过程中的人工调整,而且可以对加工精度进行最大程度的优化,进而达到降低工人劳动强度的目的,可以在车铣复合加工中实行一人多床的加工方案,在保证加工产品质量的同时为企业赢得更多利益。

4 车铣复合加工技术的工艺排序

在车铣复合加工工艺中,加工零件不需要多次装夹,这样会提升整体加工精度,缩减加工时间,然而对于工艺排序技术来说也十分重要,不仅要根据零件加工要求制定科学合理的加工方式,还要保证工序之间的连贯性,这样才能提升加工效率。具体可以采用双刀架进行轮转作业,这样可以实现零件的多个工序同时加工,然而为实现这样的同步加工效果,便要详细分析车铣复合加工中的工序有限顺序。

传统工序的排序方式都是采用线性排序模式,虽然能够保证工序之间不会相互干扰,但是在协同加工中存在诸多问题。而采用智能算法对车铣复合加工进行计算,并且以工序排序与资源调度为核心,一方面需要对刀架与主轴的最大运行能力进行计算,并且根据各加工要求来分配刀架,在智能调整后能够满足时间段内最多工序的同时作业。此外,还可以针对遗传算法进行改进,也就是对钻削工艺与车削工艺进行结合,然而此方式主要适用于加工步骤少的零件。

在计算机技术的飞速发展下,现代化车铣复合加工技术也要与时俱进,利用人工智能技术进行更加科学合理的调配,例如在加工前将所有工序与零件加工要求输入到计算机中,智能系统会针对各种协同加工方案进行模拟分析,并且就加工精度与时间问题进行比较,此外还会针对刀具的磨损程度进行综合分析,最终选出最具性价比的加工方式。该方式结合零等待微资源分配技术,可以实现主轴与同步工序的动态组合目的。车铣复合加工中同步加工指的是工序之间不相互约束,而且在零件加工区域与刀架允许的条件下,尽量增加同步加工效率,这样在实例化的工序排序中,能够大幅度減少整体加工时间,体现出车铣复合加工技术的应用优势。

5 结论

综上所述,针对传统工业技术进行优化与革新,能够从质量与效率等多方面得到提升,以此来实现传统工业的蓬勃发展。车铣复合技术在应用过程中不仅对传统加工技术进行调整,而且还能对相关核心工艺技术进行沉淀,这样能够使创新加工领域的发展前景更加明朗。本文针对车铣复合加工技术进行研究,首先介绍了理念形式的转变,并且对刀具革新作出阐述,以此来验证车铣复合技术的成熟程度。其次指出工艺技术提升后发挥出的良好效能,最后提出具体的车铣复合加工排序技术流程。只用从应用设备与加工流程等方面进行综合优化,这样才能保证车铣复合加工技术的应用效果,为现代加工行业的可持续发展提供助力。

参考文献:

[1]赵洋.机械数控车铣一体化课程教学的必然趋势——车铣复合加工技术的探索实践[J].试题与研究,2018(3):45-47.

[2]曹振,范利娟.基于ESPRIT的双通道双主轴车铣复合加工中心的加工技术分析[J].机电信息,2018(6):122-125.

[3]史旭升,乔立红,胡权威.车铣复合加工工艺设计中的关键问题研究*[J].航空制造技术,2014,448(4):54-57.

[4]陈颂阳,江献华.基于产教融合的《数控车铣复合加工》课程开发与实践[J].广东教育:职教,2019(2):54-55.

[5]汤田.基于9轴4联动车铣复合加工中心实现5轴功能的探索[J].卷宗,2019,009(005):248.