摇窗机系统性能优化的研究

周瑛 沈潇俊 胡侠 金汉

摘 要:本研究针对上汽乘用车分公司某车型的车门摇窗机系统性能展开研究,采用台架实验和DFSS(六西格玛设计)相结合的方法,得到影响车门摇窗机系统性能相关的主要影响因素及贡献度,并通过关系式优化理论设计得到合理的结构、尺寸设计。

关键词:乘用车车门;车门摇窗机系统性能;台架实验;DFSS实验设计

1 前言

作为车门系统的重要组成部分,摇窗机系统的好坏直接关乎到顾客对整车感知质量的评价[1]。摇窗机系统的失效主要表现在玻璃不能正常入槽、运行阻力大、到顶时间长[2]、平顺性差(上升及下降过程中玻璃X向波动大)及运行噪音大[3]等方面。通常各大主机厂都是采用CAE虚拟分析的方法来解决这些问题[4],但实际上,受到零件的自身公差及生产制造精度的影响,这种方法下得到的分析结果很难直接应用到整车的生产制造中。

本文以上汽乘用车某车型为例,在已有CAE分析的基础上,开发设计了一套多尺寸可调节的车门台架,通过生成不同状态下车门钣金件(摇窗机辅件)与车窗玻璃之间的匹配形式,分析车门上各个单件的尺寸、公差对车窗玻璃升降过程的影响,并最终得到综合性能最优时窗框结构的尺寸参数进而用于指导整车的实际生产。

2 实验方法

2.1 台架实验设计

2.1.1 台架结构设计

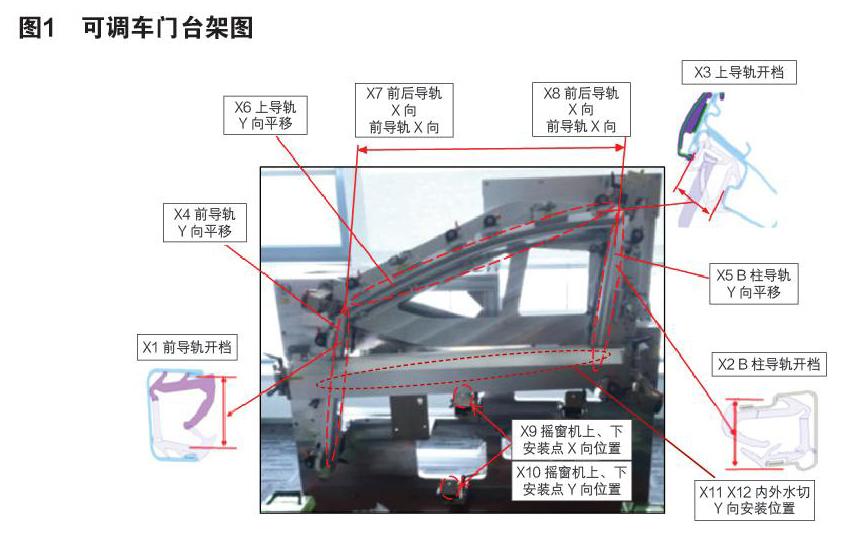

整个台架采用工业铝型材连接而成,与实际车门的比例为1:1,按照数模理论位置还原,可调车门台架通过台架上的机构需实现车门尺寸全因子可调,可实现但不仅限于车门上框、前后玻璃导轨、摇窗机导轨安装点及内外水切安装面的尺寸无级调整,示意见图1。

每个机构的详细功能描述如下:

a.面差测量:当玻璃将要入槽时,将百分表插入测量玻璃与窗框上导轨的面差;

b.锁止机构:调整到想要的功能尺寸后进行锁止定位,防止台架的可调机构在试验过程中发生尺寸变化;

c.滑轨+可调机构:台架共有10处滑轨+可调机构,保证功能尺寸可自由调节;

d.阻力仪:加在玻璃与摇窗机之间,连接电脑可监控玻璃运行过程中的阻力变化值;

e.稳压电源:为系统提供稳定电压,并监控电流的变化;

f.百分表:用来测量面差;检查可调机构是否调整到位。

2.1.2 台架实验可靠性验证

可靠性分析是实验的前提条件也是影响结果的重要因素,以测量玻璃Y向入槽尺寸为例,进行五次玻璃升降实验,三个测量人员,每个测量人员对每次实验进行三次重复测量,用MINITAB中的量具R&R分析功能对测量数据进行分析,得研究变异SV:4.72%,NDC可区分的类别数:29,表明测量系统符合可靠性需求,满足实验的基本条件。

2.2 DFSS实验设计法

2.2.1 研究对象及目标确认

对标本公司某几个项目的玻璃运行X向偏转量、玻璃上升时长及玻璃冲顶撞击声在行业内的水平,发现有很大的可改善空间。定义好外部顾客和内部顾客,区分主、次要顾客,并通过内外客户走访获得客户心声,制定合理的优化设计对象及目标。

通过问卷调查、售后调研、Benchmark对标、标准查阅等方式获取顾客需求,对顾客需求进行识别,区分基本功能和绩效功能。

运用分层过程分析法,根据打分确认顾客的重要需求度排序依次为:玻璃入槽准确性、玻璃运行平稳性、玻璃运行时间适中、玻璃升降阻力小、玻璃运行噪音小。

结合Benchmark对标将客户重要度高的需求进行指标量化,将想要研究的玻璃入槽准确性、运行时间、运行平顺性、运行阻力及运行噪音五大性能最终将转换为可测量的玻璃入槽Y向偏差、运行过程X向偏转量、运行时长、运行最大阻力、入槽出槽噪音响度,并设定了初始的理想目标:

a.玻璃入槽Y向偏差≤2mm(目前约2.6mm);

b.玻璃运行X向波动量≤3mm(目前约4.5mm);

c.玻璃运行时长≤4s(目前约4.8s);

d.45N≤玻璃运行阻力≤75N(目前约83N);

e.10SONE≤运行噪音≤16 SONE(目前约18.5 SONE)

2.2.2 潜在风险管控

对本课题潜在的风险制定有效的预防措施:

a、供应商报价过高:寻找潜在的供应商或开发国产标准件作为备选方案;

b、供应商生产和测量能力不足:寻找替换供应商或供应商配备调试人员作备选方案;

c、阻力测试评估工具精度不足:研发专用的阻力测试仪来确保探测精度;

d、實验次数过多周期长:选用合适的实验方法缩减实验次数;

e、噪音测试和主观评估能力不足:采用合理的评价手段,比如响度;实验测试环境启用背景噪声小于5 sones的半消声室作为测试场地,配备有专业的具有数据处理功能的响度测试设备,固定好测点的具体位置、检测频次、测试工况,保证整个测量系统的可靠性,示意见图2。

f、用DFMEA工具识别高风险项, 针对其完成设计预防及优化。

2.2.3 潜在影响因子筛选

a、用头脑风暴和5 WHY分析法结合的方式分析引起各功能失效的根本原因。

b、对根本原因进行筛选,结合生产实际,挑选易变更的参数作为主要的研究对象。

c、用QFD工具获得重要的零件设计指标。

2.2.4 DOE设计实验法

a、确认研究对象Y1:Y向入槽尺寸;Y2:玻璃升降X向波动;Y3:玻璃运行时长;Y4:摇窗机运行阻力;Y5:玻璃入槽噪音,定义研究对象属性、单位、目标及量测工具。

b、确认影响性能参数的重要子零部件特性参数,即影响因子X及水平范围。

c、考虑到影响因素为线性影响,DOE应用2K部分因子设计,设计实验次数32次,并用MINITAB软件分析32次实验设计的分辨度为Ⅳ,足够判别实验结果。

2.2.5 实验验证

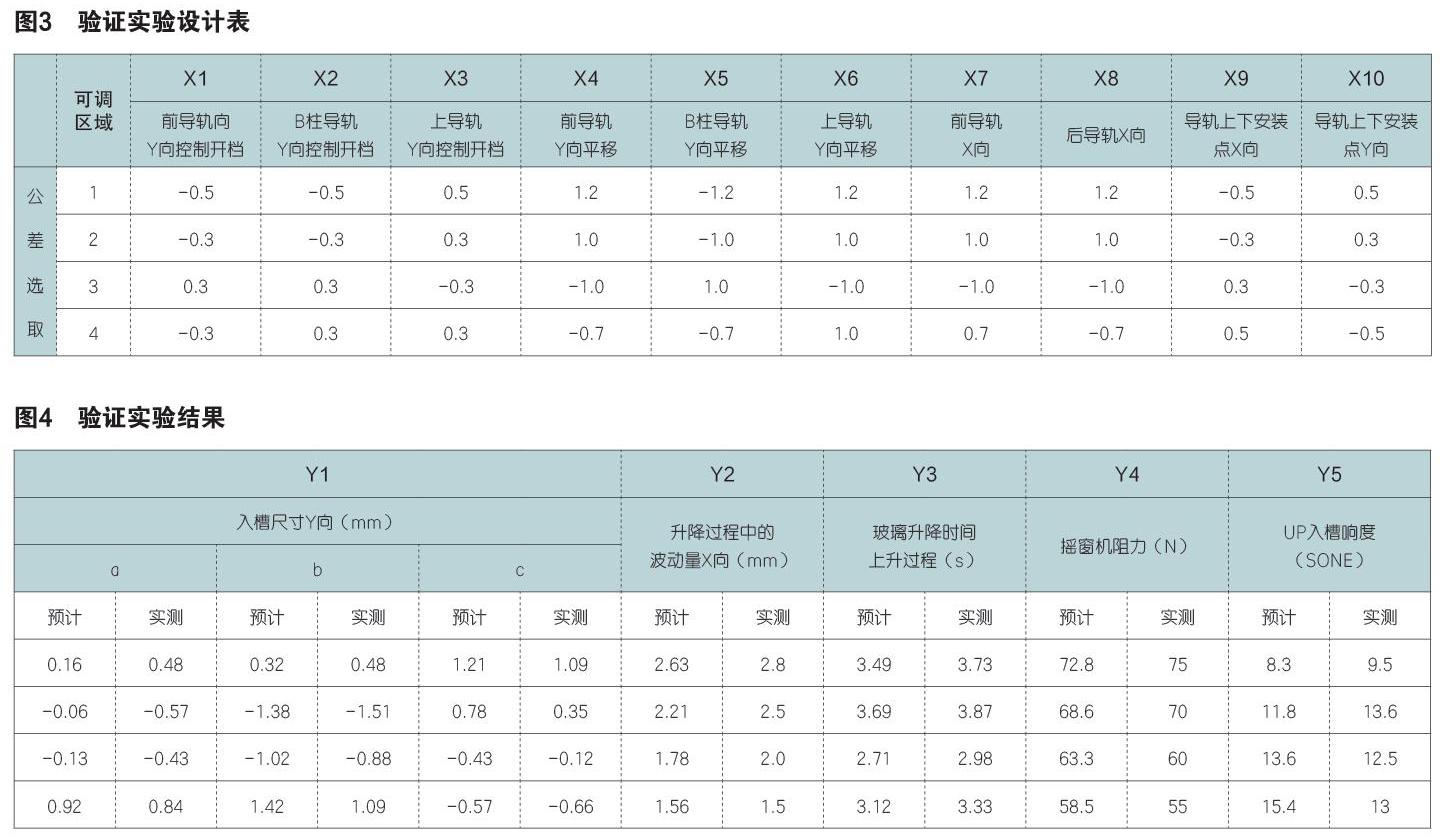

a、台架验证:根据优化曲线挑选不同于正式实验的因子进行验证实验,示意见图3:

得到的结果示意见图4:

利用MINITAB中的配对T检验功能分析得传递函数预测数值与实测数据的差异不明显,P值大于0.05,表明实验得到的传递函数真实有效。

b、实车验证:挑选符合公差要求的10台车做可靠性验证,最终判定结果全部合格。

3 结论

6个因子+1个交互作用对Y1影响显著,调整后R-sq 为93.34%,传递函数解释能力充足。

得到Y1的传递函数:

Y1=-0.1437 -0.5383*X1前导轨开档 +0.5146*X2 B柱导轨开档 +0.8796*X3上导轨开档 -0.4306*X4前导轨Y向平移 +0.3350*X6上导轨Y向平移 -0.1372*X7前导轨X向 + 0.5262*X1前导轨开档*X2 B柱导轨开档。

5个因子+6个交互作用对Y2影响显著,调整后的R-sq为90.94%,传递函数解释能力充足。

得到Y2的传递函数:

Y2=2.319+1.332X1前导轨开档-1.569X2B柱导轨开档 -0.069X3上导轨开档+0.0001 X4前导轨Y向平移+0.120X5B柱导轨Y向平移 -0.250X6上导轨Y向平移-0.1657X7前导轨X向+0.2241X8后导轨X向 -0.837X9导轨安装点X向+0.387X10导轨安装点Y向 -1.582X1前导轨开档*X2B柱导轨开档 -0.2134X1前导轨开档*X4前导轨Y向平移 -0.681X2B柱导轨开档*X3上导轨开档 +0.505X2B柱导轨开档*X5B柱导轨Y向平移-0.375X2B柱导轨开档*X6上导轨Y向平移-0.693X3上导轨开档*X5B柱导轨Y向平移。

实验得到的各影响因子对性能的影响程度在设计、生产过程中有很大的指导意义。

实验得到的方程式对各因子的公差分配起到指导性作用。

4 优化后X的结果

应用POE(公差繁殖)的方法对Y1进行公差分析,得各因子的公差取值如下:

X1:±0.5;X2:±0.5;X3:±0.5;X4:±1.2;X6:±1.2;X7:±1.2

通过对各因子的公差分配,得到预测值:SIGMA=6.27,Cpk=2.09,具体分析示意见图5:

应用POE(公差繁殖)的方法对Y2进行公差分析,得各因子的公差取值如下:

X1:±0.5;X2:±0.5;X3:±0.5;X4:±1.2;X5:±1.2;X6:±1.2;X7:±1.2;X8:±1.2;X9:±0.5;X10:±0.5,具體分析示意见上图6。

参考文献:

[1]朱伟,吴晶晶,刘美丽. 某SUV 车型玻璃升降器失效分析及改进[J].测试与试验,1671-7988(2018)16-44-04

[2]吴丰礼.某车型玻璃升降系统结构优化. Internal Combustion Engine & Parts.2018.23.017.

[3]王爱国. 某车型玻璃升降异响的影响因素及解决办法[J].测试与试验,1671-7988(2019)01-73-04.

[4]杨殿旭,苗贺.CAE技术在升降器设计中的应用[J].汽车与配件,2014(19):62-63.