齿顶间隙对平衡式双螺杆压缩机流场干扰的研究

王小明,刘少峰,田 岗,田青青

(1.华东交通大学机电与车辆工程学院,江西 南昌 330013;2.南昌铁路局,江西 南昌 330013)

1 引言

针对目前应用中的双螺杆压缩机均存在因转子单向受力导致支承件受力较大的弊端,提出一种平衡式双螺杆压缩机[1]。该压缩机采用双工作腔完全对称分布的结构形式,实现了转子所受工作负载的平衡配置,理论上可实现在任何工况下支承件受力为零,从而使压缩机无故障运行时间成倍延长,具有很高的安全性和经济性,因此在工业装备领域具有优越的应用前景,对其结构及性能的深入研究和完善具有重要意义。

自双螺杆压缩机问世以来,广大研究学者便对其结构和性能进行了大量研究,其中文献[2]在一维非定常气体流量方程组的基础上,提出了二维非定常气体流量方程组的数学模型对双螺杆压缩机排气压力脉动进行了描述;文献[3]基于流体动力学理论,采用动网格技术对螺杆压缩机三种工作过程中的气体流动特性进行了分析,并在此基础上对进排气孔口的位置和形状进行了优化和改进;文献[4]等采用CFD 技术,通过二维模型的建立,进行了螺杆压缩机排气腔气体运动情况进行了必要的数值模拟;文献[5]基于CFD 技术对双螺杆压缩机进行了整机流场数值仿真,并通过实验验证了所得结论的精确性;文献[6-7]针对间隙泄漏对双螺杆压缩机性能的影响进行了深入分析。而由于技术手段限制,关于间隙泄漏对双螺杆压缩机内部流场的直观影响却未有研究。

鉴此,归纳并构建一种可充分考虑实际间隙的工作腔流体模型并在进行高质量网格划分的前提下,运用CFX软件针对平衡式双螺杆压缩机内齿顶间隙对其流场特性的影响规律进行数值模拟,通过分析齿顶间隙变化对流场压力、速度以及排气孔口处压力脉动的干扰情况,从而获得其变化规律,是一项极富工程应用价值又为平衡式双螺杆压缩机性能优化设计提供经验借鉴及理论数据的研究。

2 间隙泄漏机理分析

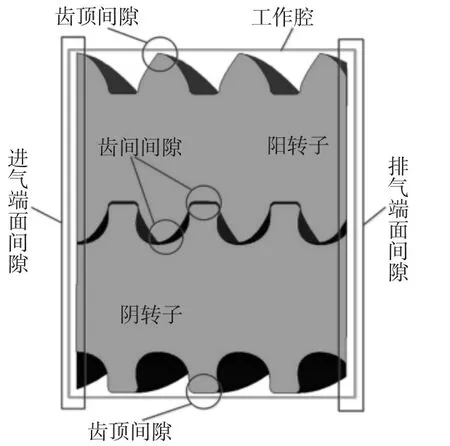

平衡式双螺杆压缩机结构,如图1 所示。虽然其相比传统双螺杆压缩机在宏观结构上有着革命性的进展,但依然保留了微观结构特征,各种间隙泄漏通道因为转子型线的设计原则以及保证压缩机正常运行而不可避免的存在,包括:吸气端面间隙,齿间间隙,排气端面间隙以及齿顶间隙,各类间隙的定义及其在工作腔内的分布位置,如图2 所示。其中齿间间隙为阴阳转子相互啮合时齿面间的距离,齿顶间隙为阴阳转子齿顶与工作腔内壁面之间的间隙,排气端面间隙为排气座端面到阴阳转子排气端面间的距离,吸气端面间隙是指中隔部进气端面到阴阳转子吸气端面之间的距离。这些间隙的存在,对平衡式双螺杆压缩机性能及内部流场特性影响巨大,这里我们主要以齿顶间隙为影响因素进行分析。

图1 平衡式双螺杆压缩机三维模型图Fig.1 3D Model of Balanced Twin-Screw Compressor

图2 工作腔泄漏间隙Fig.2 Working Chamber Leakage Gap

3 数值模型构建及网格划分

3.1 工作腔流体模型构建及网格划分

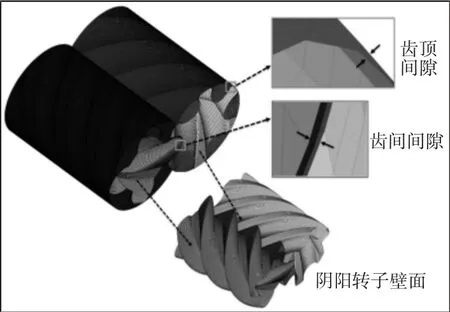

鉴于平衡式双螺杆压缩机的工作特性及结构特征,其工作腔流体模型的构建及网格划分存在较大难度,目前大多数文献中均采用在一定程度上增大内腔间隙的方法来完成工作腔流体模型的构建及网格划分[8-9],这种方法虽然可提高仿真效率并在一定程度上满足研究需求,但并不能满足本课题对于间隙影响的研究精度要求。因此,必须探寻新的工作腔流体建模及网格划分方法。国外PDM Analysis 公司提出的一款专业CFD 前处理软件SCORG 可完美解决此困境,其采用参数化建模方法,依据转子型线数据及几何参数进行工作腔流体建模,可充分考虑工作腔内的真实间隙,并采用代数法[10]对所构建模型进行六面体网格划分,软件中实施了分析网格分布的程序,该程序可以独立地处理并改进间隙处网格,使间隙处的网格得到细化,从而可更加准确的预测泄漏情况。由于本项目主要研究齿顶间隙对流场的影响,这里以齿顶间隙为变化因素进行工作腔流体模型的构建,通过大量仿真对比分析,选择如表1 所示三组较有代表性的模型参数作为研究参数。网格划分参数定为周向齿间网格数为40,径向齿间网格数为7,网格划分结果,如图3 所示。由图可知,间隙处的网格单元排列整齐,各节点对应较好,网格整体质量较高。

表1 工作腔流体模型建模参数Tab.1 Model Parameters of Fluid Model in Working Chamber

图3 工作腔流体模型网格划分结果Fig.3 Meshing Results of Fluid Model in Working Chamber

3.2 进、出口流体模型构建及网格划分

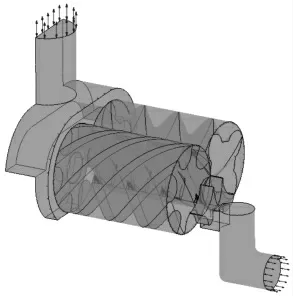

平衡式双螺杆压缩机进、出口流域分别指为中隔部流域,左侧排气座流域和右侧排气座流域。由于进、出口流域不存在运动部件,因此其模型构建及网格划分均相对较为简单,这里运用Pro/Engineer 软件对其进行流体模型构建,采用ICEM 软件对其进行非结构网格划分[11],最小网格单元定为0.5mm。将网格划分完成的进、出口流域网格模型和工作腔流体网格模型导入CFX软件中进行网格装配,装配结果,如图4 所示。

图4 整机网格模型Fig.4 The Whole Mesh Model

由于平衡式双螺杆压缩机两侧流场具有对称性,为节省仿真时间,在不影响仿真精度的前提下,截取其一侧流场进行数值模拟即可,其单侧流体模型,如图5 所示。

图5 平衡式双螺杆压缩机单侧流体模型Fig.5 Unilateral Fluid Model of the Balanced Twin-Screw Compressor

4 数学模型

平衡式双螺杆压缩机内部流场采用RNG/k-ε(Renormalization-group k-ε)湍流模型,该模型经过修正后可真实的描述带有高应变、旋流以及流线弯曲度较大的流动,因此该模型可完美的模拟平衡式双螺杆压缩机内部流体运动过程[12]。其方程如下:

湍动能k方程为:

式中:ε—湍动耗散率;k—湍流动能;Gk—由平均速度梯度引起的湍动能k产生项;Gp—湍动能k附加生成项;αk=1.39,为模型系数。

耗散率ε 方程:

式中:αε=1.39,为模型系数;

C1ε—Gk项模型系数;

C2ε=1.68—ε 项模型系数。

5 动态模拟边界条件设置

众所周知,边界条件的合理设置是决定模拟结果是否可精确反映真实情况的重要过程。这里我们将平衡式双螺杆压缩机各流域间重叠的交界面设置为“interface”格式,其他面均设置为“wall”。为真实模拟阴、阳转子的转动效果,将阴、阳转子壁面设为“rotating wall”,其转速分别设为3000r/min 和2000r/min。进、出口边界条件设为“opening”格式,进口压力设为0.5MPa,出口压力设为2.1MPa。网格计算方法采用动网格技术。

6 齿顶间隙对压缩机流场特性的影响分析

6.1 齿顶间隙对流场压力分布的影响分析

不同齿顶间隙下,0.097375s 时平衡式双螺杆压缩机单侧流域压力分布云图,如图6 所示。由图可知,随着齿顶间隙的增大,流场内最大压力值不断减小,即排气区压力减小,但低压区和高压区压力差以及高压区内各齿间容积间的压力差变化不明显,这是由于齿顶间隙的泄漏特性贯穿整个工作腔内所有的齿间容积,所有齿间容积内流体均向其压力较低的相邻齿间容积泄漏,虽然总体泄漏量较大,但单个齿间容积内流体泄漏量较小,从而导致压力云图分布规律变化不明显。

图6 不同齿顶间隙下流场压力分布云图Fig.6 Pressure Distribution Cloud Diagram of Flow Field Under Different Tip Clearances

不同齿顶间隙下,0.097375s 时吸气区压力轴向变化情况,如图7 所示。由图可知随着齿顶间隙的增大,吸气区各齿间容积压力增大,但该区域压力轴向变化规律随齿顶间隙的增大变化不大,这是由于齿顶泄漏主要是依靠压差使得流体从一个齿间容积向压力较低的相邻齿间容积泄漏,而吸气区各齿间容积内压差较小,故而齿顶间隙泄漏对该区域的影响较小。不同齿顶间隙下,0.097375s 时压缩区和排气区压力轴向变化情况,如图8 所示。由图可知,随着齿顶间隙的增大,压缩区和排气区各齿间容积内压力减小,第V 齿间容积和第VIII 齿间容积内流体压力随齿顶间隙变化不大,第VII齿间容积和第VI 齿间容积内流体压力随齿顶间隙变化较大。

图7 不同齿顶间隙下吸气区压力轴向变化情况Fig.7 Pressure Axial Change of Suction Zone Under Different Tip Clearances

图8 不同齿顶间隙下压缩区和排气区压力轴向变化情况Fig.8 Pressure Axial Change in the Compression Zone and the Discharge Zone Under Different Tip Clearances

6.2 齿顶间隙对流场速度分布的影响分析

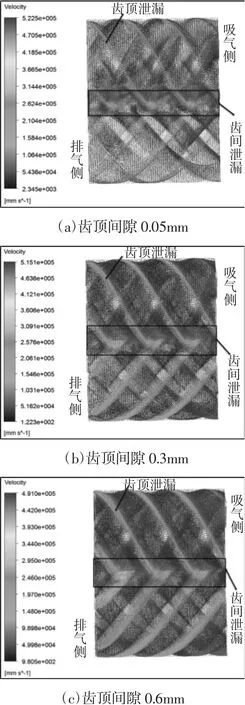

不同齿顶间隙下,0.097375s 时平衡式双螺杆压缩机单侧流场速度变化情况,如图9 所示。由图可知,不同齿顶间隙下流场最大速度均分布于齿间间隙处,随着齿顶间隙的增大,流场内速度最大值减小。从速度云图中可明显看出随着齿顶间隙的增大,进气管道以及与其相连的即将进入压缩区的齿间容积IV 内流体速度增大,这是由于在邻近压缩区的齿间容积IV 内,因泄漏的存在导致压力高于吸气压力,部分流体在压差的作用下会发生倒流现象,随着齿顶间隙的增大,这种现象也越严重,进而导致该处流速增大;此外在排气口处,流体速度也随着齿顶间隙的增大而增大,这是由于齿顶间隙增大,导致排气区流体泄漏加剧,压力降低,导致排气腔流体在压差作用下到流入排气区,产生较大流速;而流场其他部分流速随齿顶间隙的变化不大。不同齿顶间隙下,0.097375s 时齿顶泄漏通道内流体速度矢量分布情况,如图10 所示。由图可知,齿顶间隙泄漏是贯穿整个工作腔的,且其泄漏方向是由排气侧指向吸气侧,因此其对压缩机的性能影响是较为严重的,并且该处泄漏速度和泄漏量是随着齿顶间隙的增大而增大的;另外,不论在哪种尺寸的齿顶间隙下,齿间间隙处流体泄漏速度均远大于齿顶泄漏区流体泄漏速度,这表明工作腔内经齿间间隙的泄漏比经齿顶间隙的泄漏更为剧烈;但齿间间隙处流体泄漏速度也随着齿顶间隙的增大而降低,这与前述结果相同,也更进一步说明齿顶间隙的变化会影响齿间间隙的泄漏情况。

图9 不同齿顶间隙下流场速度分布云图Fig.9 Velocity Distribution Cloud Diagram Under Different Tip Clearances

图10 不同齿顶间隙下齿顶泄漏区速度矢量分布情况Fig.10 Velocity Vector Distribution of Tip Top Leakage Area Under Different Tip Clearances

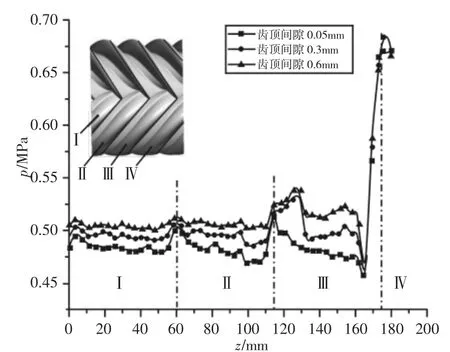

6.3 齿顶间隙对排气压力脉动的影响分析

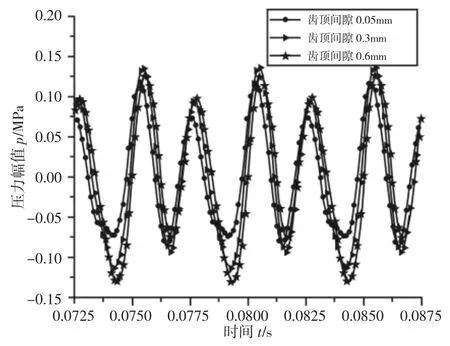

通过对不同齿顶间隙下的平衡式双螺杆压缩机排气口压力变化情况进行实时监测,得到了不同齿顶间隙下排口处压力脉动情况,如图11 所示。由图11 可以看出,随着齿顶间隙的增大,排气孔口处压力脉动幅值增大,对图中压力脉动幅值数据进行计算后可知,当齿顶间隙为0.05mm 时,排气压力脉动不均匀度为9.113%,当齿顶间隙为0.3mm时,排气压力脉动不均匀度为11.45%,当齿顶间隙增大到0.6mm 时,排气压力脉动不均匀度为11.97%,由此可知,齿顶间隙的存在对排气压力脉动存在较大影响。

图11 不同齿顶间隙下排气孔口处压力脉动曲线图Fig.11 Pressure Pulsation Curve at the Discharge Port at Different Tip Clearances

7 结论

针对齿顶间隙对平衡式双螺杆压缩机内部流场特性的影响,构建了可充分考虑内腔间隙的流体模型,基于CFD 技术对其进行了数值模拟,得到了压缩机内部流场特性随齿顶间隙的详细变化情况。结果表明:(1)随着齿顶间隙的增大,压缩机压缩区和排气区压力降低,吸气区压力增大,压力变化较大的位置发生在工作腔中部;(2)齿顶泄漏区流体泄漏方向由排气侧指向吸气侧。(3)随着齿顶间隙增大,流场最大速度降低,吸气管道及与之相连的吸气区齿间容积内流体速度明显增大,其他流域流体速度变化不明显;(4)随着齿顶间隙的增大,排气压力脉动增强。(5)经过分析可知,所得结论验证了双螺杆压缩机泄漏的基本理论,表明文中所述研究方法可为平衡式双螺杆压缩机的性能研究提供重要依据和有效手段。综上可知,齿顶间隙对平衡式双螺杆压缩机流场特性存在较大影响,因此在满足工作要求的前提下,应尽量减少齿顶间隙。依照现有的工艺技术水平要在不大幅提高工艺成本的前提下实现这一间隙水平还是不困难的,因此,这一研究结论对当下该产品的技术进步是有现实意义的。