三缸自然吸气汽油机轴承润滑研究

李佳家

摘 要:曲轴及曲轴轴承作为发动机最重要的运动部件,直接影响到发动机可靠性、耐久性及寿命;但是其工作条件恶劣,需要保证轴承在发动机各种工况下的润滑良好,从而保证发动机的正常工作。本文基于三缸小排量自然吸气发动机,模拟计算并评估曲轴轴承润滑性能,并对润滑性能不足的问题进行优化设计,消除润滑不足的风险。结果表明:原方案的第1、4主轴承最小油膜厚度在5400r/min、5800r/min时不满足润滑性能要求;通过将连杆轴颈直径从40mm增加到43mm,主轴承最小油膜厚度显著增加,增加幅度最大为22.3%,消除了润滑性能不足的风险。

关键词:汽油机;曲轴轴承;最大比压;最小油膜厚度

1 前言

曲柄连杆机构作为活塞式发动机机最重要机构之一,是实现工作循环,完成燃料燃烧后的热能转化为机械能,并传递力和改变运动方式的传动机构;发动机正常工作时,曲轴需要承受气体压力、往复惯性力、旋转惯性力及相应的力矩的共同作用,其工作条件相当恶劣[1-3]。曲轴连杆轴承、主轴承是发动机重要的摩擦副之一,其承受交变载荷和高速摩擦,轴承的性能对发动机的可靠性、耐久性和使用寿命均有影响[4]。

为保证曲柄连杆机构的正常运行,曲轴连杆轴承、主轴承在发动机正常工况范围内应处于完全润滑状态下工作,不应出现干摩擦等其他润滑性能不足的情况。通常通过发动机相关参数,计算和评估曲轴轴承的润滑性能参数,主要有轴承最大比压、最小油膜厚度、轴心轨迹等参数[5]。曲轴轴承承受缸内混合气燃烧产生的周期性压力,周期性的载荷使得轴承与轴颈之间的润滑油承受一定得油膜压力,该油膜的厚度是评价轴承润滑性能的重要参数。

本文基于三缸小排量自然吸气发动机,通过建立曲柄连杆机构模型,进行轴承润滑性能模拟计算,评估其轴承润滑性能是否满足要求,并对润滑性能不足的问题进行优化设计,消除润滑性能不足的风险,保障曲轴及轴承的可靠运行。

2 样机参数

本文研究的三缸小排量自然吸气发动机,其主要参数如表1所示。

发动机轴承间隙通常受轴承孔、轴承、轴颈的加工精度影响,会存在一定的间隙范围,该样机曲轴主轴承间隙范围为0.018mm~0.050mm,连杆轴承间隙范围为0.020mm~0.052mm;为便于研究分别取其理论间隙值,主轴承间隙0.034mm,连杆轴承间隙0.036mm。

3 轴承润滑性能计算

3.1 曲柄连杆机构模型

根据该发动机的各相关参数,本文采用Lotus Concept Crank Train软件搭建曲柄连杆机构模型,对曲轴轴承润滑性能进行模拟计算,如图1所示。

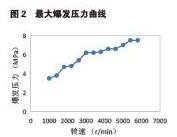

参考升功率、升扭矩相似的同类型四缸自然吸气发动机缸内最大爆发压力试验值,设定其缸内最大爆发压力曲线,如图2所示。

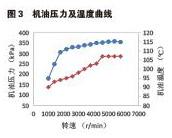

模型中的机油压力及温度参照同类型四缸自然吸气发动机的台架耐久试验边界值,设定其机油压力及温度曲线,如图3所示。

3.2 轴承最大比压

曲轴轴承比压来源于发动机缸内混合气体燃烧产生的压力作用,轴承最大比压主要受到缸内最大爆发压力以及曲轴轴承力的当量作用面积的影响。该发动机曲轴轴承最大比压计算结果如图4所示,图中P1、P2、P3分别为第1、2、3连杆轴承,M1、M2、M3、M4分别为第1、2、3、4主轴承。

从图4中可知,由于连杆将燃烧压力传递给曲轴,连杆轴承承受的直接载荷要远大于曲轴主轴承,因此,连杆轴承的最大比压要比曲轴主轴承大。连杆轴承与主轴承最大比压分别为35.13 N/mm2、22.27 N/mm2,均处于轴承材料允许的比压范围之内[6]。

3.3 最小油膜厚度

在发动机正常运行的情况下,轴承与轴颈之间需要通过油膜来承载及润滑,不允许出现干摩擦的情况,因此,需要保证轴承处的油膜厚度处于一个合理的范围。轴承油膜厚度主要受到轴承间隙、机油压力、机油温度、机油黏度等因素的影响[7]。通过模型模拟计算,各轴承处的最小油膜厚度如图5所示。

从图5中可以看出,曲轴主轴承的最小油膜厚度基本上是随着转速的升高而下降,并且,处于两端的第1、4主轴承的最小油膜厚度要小于中间的第2、3主轴承;其主要原因是随着转速的升高,缸内最大爆发压力的增加,曲轴内弯矩及旋转运动离心力的增加等因素所导致的。与主轴承不同,连杆轴承最小油膜厚度随着转速的增加呈现先增加后减小的趋势。

根据Lotus Concept Crank Train软件曲轴轴承最小油膜厚度评估值,主轴承最小油膜厚度推荐值>0.5μm,连杆轴承最小油膜厚度推荐值>0.8μm[6]。根据模拟计算结果,该曲轴连杆轴承最小油膜厚度1.18μm,满足最小油膜厚度的评估标准;第1、4主轴承在发动机转速为5400r/min、5800r/min时油膜厚度<0.5μm,存在润滑不良的风险。

4 轴承润滑性能优化分析

針对第1、4主轴承润滑性能在发动机高转速下存在风险的问题,进行优化设计并计算,对比分析优化后方案的效果。考虑到与现有产品的平台化设计,通过增大曲轴连杆颈的直径(从直径40mm增加到43mm),增大曲轴重叠度,以提高曲轴的刚度降低内弯矩,从而改善主轴承润滑性能。

基于第2章节中的模型,对优化方案进行模拟计算,其最大比压计算结果如图6所示。优化方案的连杆轴承、主轴承最大比压分别为32.68 N/mm2、20.48 N/mm2,比原方案分别降低了7%、8%,均小于轴承材料允许的最大比压要求。

优化方案的曲轴连杆轴承最小油膜厚度如图7所示,从图中可以看出,当连杆轴颈直径从40mm变化为43mm,优化方案相比原方案的各个连杆轴承最小油膜厚度略有增加,变化幅度不大,约为1.1~1.6%,最小油膜厚度1.193μm,满足最小油膜厚度大于0.8μm的评估标准。

优化方案的曲轴主轴承最小油膜厚度如图8所示,从图中可以看出,当连杆轴颈直径从40mm变化为43mm,优化方案相比原方案的各个主轴承最小油膜厚度均显著增加,第1、4主轴承最小油膜厚度相比原方案明显增加(图8a、图8b),优化方案在发动机中高转速范围最小油膜厚度增加幅度约为20~22.3%,最小油膜厚度为0.556μm,满足最小油膜厚度大于0.5μm的评估标准,显著的降低了原设计方案存在的润滑性能不足的风险。

5 结论

(1)曲轴连杆轴承最大比压要大于主轴承最大比压。

(2)曲轴主轴承的最小油膜厚度随着转速的升高而下降,并且对于三缸发动机,处于两端的第1、4主轴承的最小油膜厚度要小于中间的第2、3主轴承,在设计过程中需要重点注意第1、4主轴承的润滑性能。

(3)曲轴连杆轴承油膜厚度随着转速的升高呈现先增后减的趋势。

(4)增大曲轴连杆颈的直径(增大曲轴重叠度),对改善曲轴两端的主轴承最小油膜厚度有一定作用。

参考文献:

[1]陈家瑞.汽车构造:5版[M].北京:人民交通出版社,2006.

[2]周龙保.内燃机学:2版[M].北京:机械工业出版社,2006.

[3]朱仙鼎.中国内燃机工程师手册[M].上海:上海科学技术出版社,2000.

[4]倪计民.汽车内燃机原理[M].上海:同济大学出版社,1997.

[5]李国庆.车用发动机润滑系统最佳润滑油供给需求研究[D ].上海:同济大学汽车学院,2012.

[6]Lotus Concept Crank Train Help [CP].Version 4.0.2g,2008.

[7]曹旭,崔毅,邓康耀.汽油机润滑系统计算分析[J].车用发动机,2007(06):23-26.