转向传动比波动的对称性研究

谷玉川,王祥,徐帆,周建根

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

转向传动比波动是乘用车转向系统布置和设计的重要指标。主要影响转向过程中驾驶员转向力的波动、转向响应的线性度、转向力反馈和转向响应的对称性。传动比波动是因为转向传动轴一般采用双不等速万向节,由于空间布置角度的限制,造成转向盘到转向器小齿轮轴传动比的周期性波动[1]。当波动较大,且相对直线行驶位置不对称时,中高车速直线行驶工况,会造成中心区左、右转向力建立的不对称,严重的会造成左、右转向响应的不对称,增加驾驶员负担,影响用户体验。

这里要纠正一个概念:过往的研究成果中也多以“力矩波动”来等效传动比波动[2],作为优化的对象,对于非动力转向系统和齿条助力式转向系统,这个等效是成立的。而对于国内广泛应用的管柱助力式动力转向系统,由于助力分担了一部分转向阻力,实际反映到驾驶员的力矩波动是小于传动比波动的。低车速时,助力增益很高,力矩波动远小于传动比波动;中高车速中心区转向时,随着助力增益的降低,力矩波动接近传动比波动。因此无论哪种助力形式的转向系统,相对于低车速而言,中高车速左、右转向力建立的对称性,甚至响应对称性更应当被重视。

目前比较通用的做法是:在单车型开发过程中,通过优化转向传动轴节叉相位角,降低传动比波动的幅值;若不满足设计要求时,可以综合优化转向系统硬点和传动轴相位角来满足设计要求,目的是将转向过程中转向力的波动控制在较低水平。此时,中心区的转向力建立即使存在不对称,由于波动幅值较低,难以察觉。随着消费者个性化需求的增长,要求车型更新迭代速度的不断加快,整车特别是模块化底盘开发的必要性日益凸显。那么,在模块化底盘开发过程中,转向系统硬点需要适应底盘模块所重构的多个车型的人机布置需求,并保持转向零件的高沿用性。此时,难以将所有车型的传动比波动都控制在较低水平。合适的传动比波动和对称性设计目标则能够用更少甚至一套转向机和转向管柱核心部件,支撑一系列车型的底盘模块化开发[3]。

1 转向传动比波动

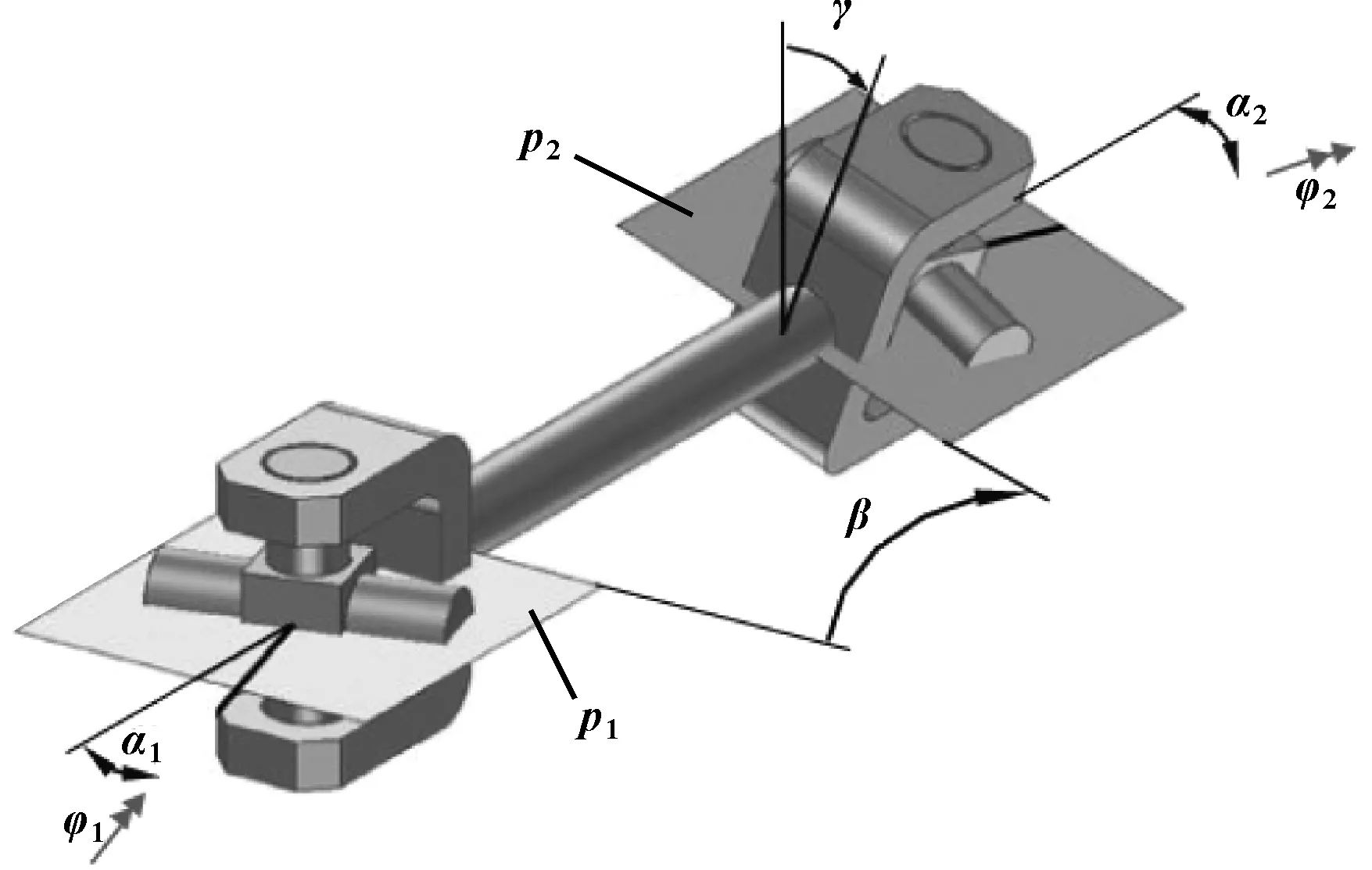

乘用车的转向盘到小齿轮之间一般由两个或更多的十字轴万向节相连,耦合两者之间的角度和扭矩矢量。这种万向节的不等速特性和传动轴的空间位置决定了传动比波动的特性。图1为转向传动轴的空间位置示意图[4]。其中,φ1为输入轴转角,即方向盘转角;φ2为输出轴转角,即转向器小齿轮轴转角;α1、α2分别是输入轴和输出轴与传动轴线夹角;p1、p2分别是输入轴和输出轴与传动轴线构成的平面;β为p1、p2间的夹角;γ为传动轴两节叉平面间的夹角,即相位角。

图1 转向传动轴的空间位置示意

输出轴与输入轴的转角在转向过程中的关系为

tanφ2=

(1)

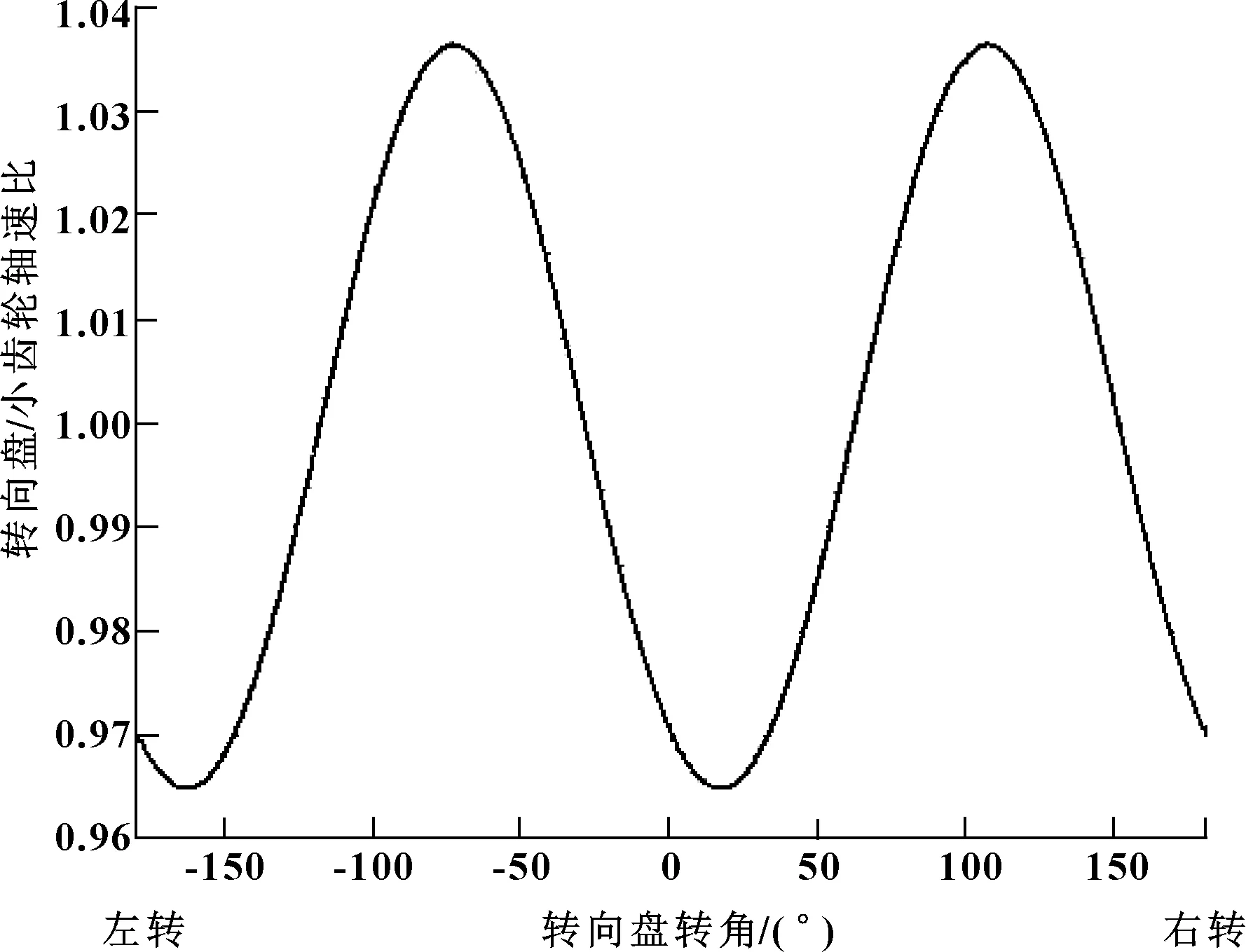

由此计算某左舵车型转向系统硬点下,传动比随转向盘转角波动的特性如图2所示。

图2 传动比波动随方向盘转角的变化

可以看到,当车辆直线行驶时,若将输出轴节向左旋转74°时,传动比波动位于峰值,这会进一步强化力矩反馈的中心感,但是会降低中心区的最小转向灵敏度,增加响应死区;相反,若将输出轴节叉向左旋转16°时,传动比波动位于谷值,最小转向灵敏度会提高,死区减小,但是中心感则会弱化。在实际设计过程中,可以根据整车性能目标定位进行直行时波动峰谷值选择。例如:现代汽车设计的车轮定位参数能保证足够的中心感,则可以通过中间谷值的设计改善中心区转向响应;若车辆定位偏舒适的风格,则可以通过中间峰值的设计降低中心区响应的最小灵敏度,同时加强中心区的路感反馈。若输出轴节叉平面与平面B的转角不被控制,则会在左、右转向时,造成一定程度的传动比差异,进而引起转向力建立的不对称,严重的会导致转向响应的不对称。

2 传动比对称性的评价指标

2.1 传动比梯度

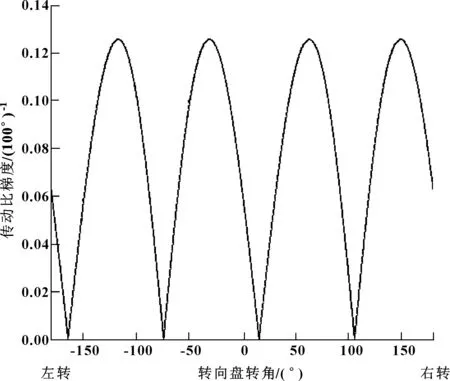

在转向系统设计迭代过程中,为了控制转向盘中位时,左、右传动比波动的对称性,需要建立相应的评价指标,实现对这一性能的量化管控。文中创新性地提出了“0°处传动比梯度”这一指标,该指标表示转向盘到转向器输入轴传动比波动曲线上,转向盘角度为0°时斜率的绝对值。由于该斜率值较低,将等效的度量范围增加至100°,因此该指标的单位为1/100°。图3所示是图2的传动比梯度随转向盘转角特性。0°处传动比梯度为0.065/100°。

图3 不同初始相位方案的传动比波动

2.2 传动比梯度的影响因素

由于该指标最终是通过式(1)的特性处理而来,传动比梯度与三根轴线(输入节叉轴、传动轴、输出节叉轴)的空间位置、传动轴相位角和输出节叉轴初始角度相关。其中,三根轴线的空间位置和传动轴相位角均是优化传动比波动幅值的设计变量,输出节叉轴初始角度,则是优化传动比梯度的重要甚至是唯一可行的变量。图4(a)和(b)分别为某车型转向盘不同上下调节位置处(-2.5°,-1.25°,0°,1.25°和2.5°,其中0°为设计初始位置)的传动比波动和传动比梯度随转向盘转角变化曲线。在不同的调节位置,传动比波动和梯度均变化显著。即使调节范围的中间位置可以将波动幅值做到很小,但是在其他位置,仍然会出现波动幅值较大的现象,这进一步说明了在转向盘上下调节全行程内考虑控制传动比梯度的重要性。

2.3 输出轴节叉初始角度的控制

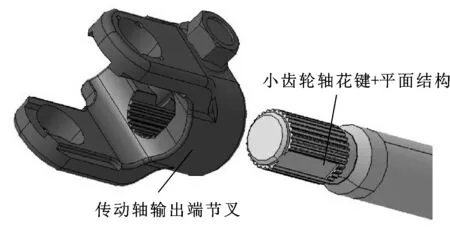

显然,控制车辆直行时的输出节叉初始角度就可以在得到不同降低此时的传动比梯度,提高左、右转向时的力反馈和响应对称性。进一步地,需要兼顾必要的设计条件,通过控制小齿轮的初始转角来是实现这一要求:

(1)传动轴的输出节叉与转向器小齿轮轴在圆周方向上具备唯一的装配位置,这可以通过图5所示的具有周向定位功能(花键+限位平面)的连接方式来保证。

图5 用于限制节叉与小齿轮轴装配位置的结构

(2)转向器齿条中位时,小齿轮轴的特殊花键在旋转方向上具备唯一的装配位置,控制车辆直行时的输出节叉轴的绝对位置;

(3)在整车生产的四轮定位环节,需保证转向盘左、右行程对称。

3 加权传动比梯度

传动比梯度仅表明了特定调节位置下的波动对称性,由图4所示可知,传动比波动和梯度随方向盘上下调节会产生变化。因此为了兼顾优化不同调节位置的传动比梯度,需要定义一个加权传动比梯度指标,用于最终确定直线行驶时的小齿轮轴初始角度。

在汽车人机工程设计中,通常用5百分位女子和95百分位男子人体模型的舒适坐姿生成手抓参考点,用于转向盘调节范围的设计和校核,可满足95%人体模型的需求。文中所关注的转向盘上下调节范围,与人体模型的躯干尺寸相关性较高:例如95百分位男子的人体模型中,躯干尺寸越大,手抓点越靠近调节上边界;躯干尺寸越小,手抓点越靠近调节下边界。该趋势对于其他百分位及国外人体模型也适用[5]。

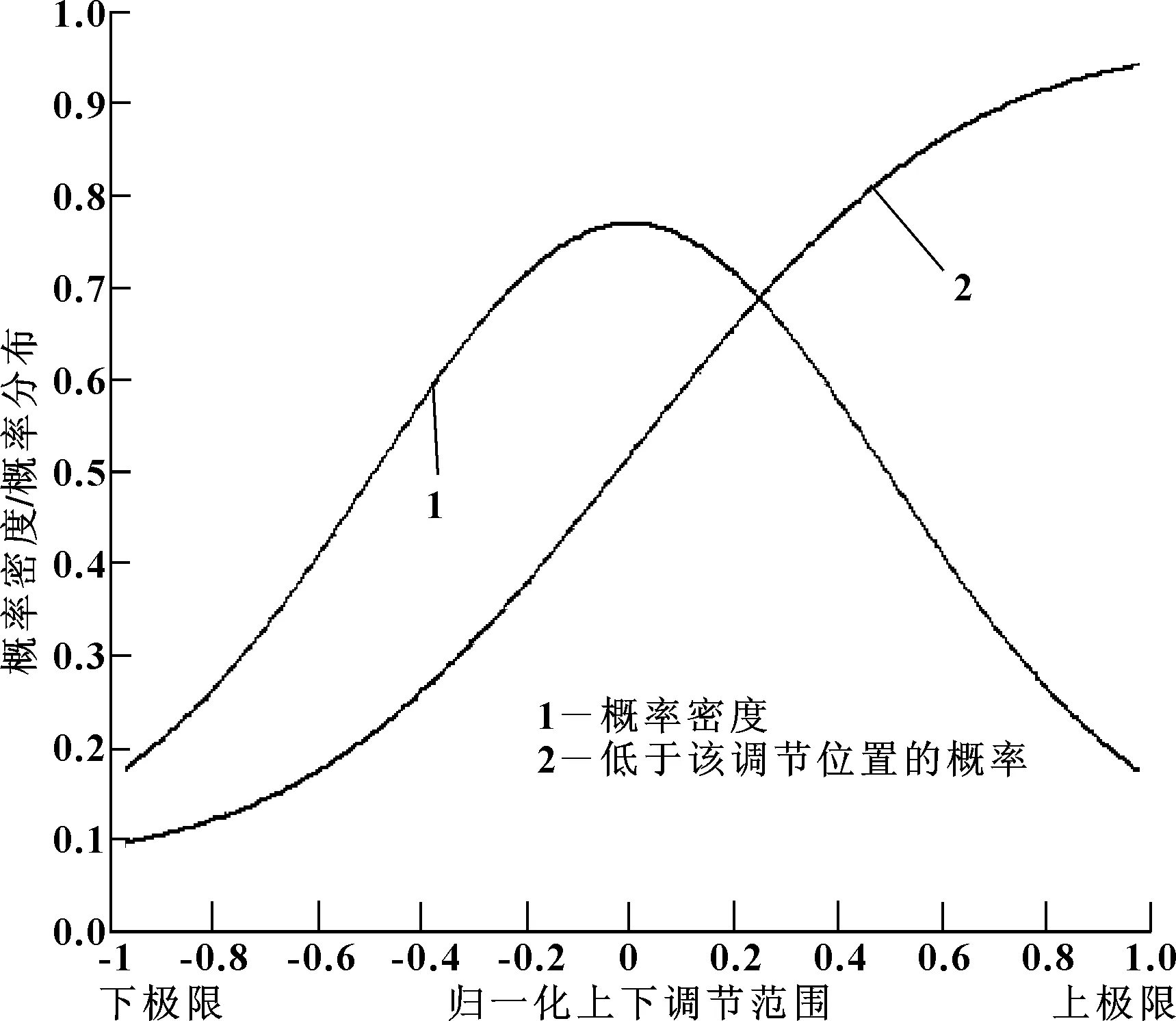

因此,认为转向盘上下调节位置是与人体躯干尺寸相关的一维情况[6]。即不同驾驶员转向盘上下调节位置的分布符合正态分布,且主要集中在中间位置,超出上、下调节极限的比例各为2.5%。将人机设计的上下调节范围进行归一化处理,以[-1,1]表示下极限到上极限的调节范围。此时,各调节位置的使用概率密度服从N(0,0.510 22)分布。不同调节位置的概率密度以及低于该调节位置的概率如图6所示。即在上、下调节极限之间的使用概率为95%,符合人机校核原则。

图6 不同调节位置的概率密度及概率分布

为了简化加权传动比梯度的计算,以归一化后5个调节位置[-1,-0.5,0,0.5,1]的传动比梯度为样本,各调节位置对应的加权系数分别为-0.75以下的概率,-0.75~-0.25间的概率,-0.25~0.25间的概率,0.25~0.75间的概率和0.75以上的概率。加权传动比梯度的计算如公式(2)所示。

Gweighted=0.070 8g-1+0.241 3g-0.5+0.375 8g0+0.241 3g0.5+

0.070 8g1

(2)

式中:Gweighted为加权传动比梯度,g-1~g1分别表示[-1,-0.5,0,0.5,1] 5个调节位置下的传动比梯度。

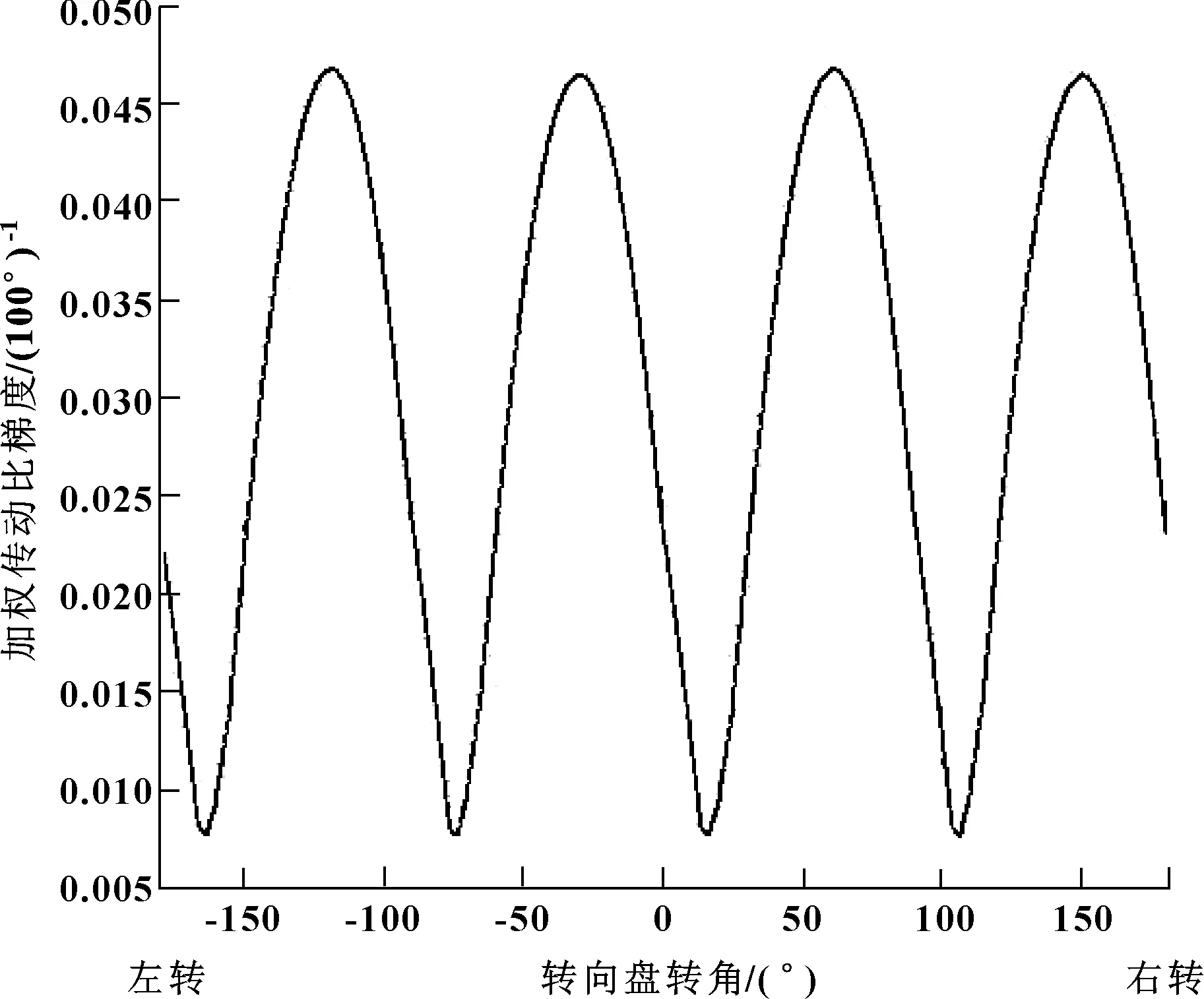

将图4 (b)用公式(2)处理后,可得图7所示的加权传动比梯度随转向盘转角的特性。

图7 加权传动比梯度

显然,加权后的传动比梯度可以清晰地量化图4 (b)中不同调节位置的综合影响。对于该车型的转向系统设计来说,将转向传动轴输出节叉平面以图1中的p2平面为基准,逆时针转动16.7°时,转向盘在各个调节位置的加权传动比梯度最小。

4 结束语

文中提出了考察转向系统传动比波动对称性的评价指标,即转向盘“0°处传动比梯度”;说明了通过控制转向传动轴输出节叉周向绝对位置的一种方法,实现对该指标的控制。在考虑转向盘上下调节过程对传动比对称性的影响方面,又提出了基于人机布置概率密度的加权传动比梯度指标,进一步明确了考虑方向盘上下调节时的传动比对称性设计优化目标。