履带式绿篱机刀具架结构设计与有限元分析

王俊杰,代帅威,宋星亮,司癸卯

(长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064)

0 引 言

随着高速公路总里程和建设速度的加快,公路的绿化维护工作任务越来越重。在现有的绿化维护设备中,针对中心分隔带和延路两侧绿化带进行维护的设备较多,对于绿化面积和维护难度更大的沿路边坡区和互通立交区,能应用的设备很少,一般由人工手持设备修剪。此类手持设备的动力源不环保,如柴油机,而且以高速旋转的刀片为工作装置,设备的噪声和振动很大。其作业时产生的废气会损害人员的健康并污染环境。由于操作人员承受整机重量,加之绿化区多为斜面并且面积较大,因此操作工人负担极大,难以保证修剪质量和修剪效率,严重影响了公路绿化养护效率。

自行式绿篱机是近期绿篱机发展的一种趋势,一般由可自行移动的车体携带修剪装置作业,根据是否需要人员随车操控分为乘骑式和遥控式。乘骑式需操作人员随车操作,虽在一定程度上提高了绿篱机的整体效率,但操作人员的工作环境依然较为恶劣,尤其是在温度极端的天气,对人员的身体健康危害较大。

遥控式绿篱机通过无线通信实现在场外对绿篱机的控制,提高了绿篱机的自动化程度,大幅提升了公路绿化维护的效率。因此遥控式绿篱机的研发有着很大的实用价值。

纯电动履带式遥控绿篱机是在现有绿篱机的基础上研发的一种公路绿化维护设备,纯电驱动的方式从根本上解决了环境污染问题。履带车由永磁同步电机驱动,极大地降低了噪音和震动,电动推杆替代液压缸在环保性上更有优势。履带底盘良好的通过性能提升了整机的地形适应能力,遥控操作方式无需在机身上设计操作室,降低了整车的重心,提升了整车在横坡和纵坡上的稳定性。

履带式绿篱机由行走装置、修剪装置和刀具架3部分组成。刀具架的作用是连接车架和修剪装置,其设计不仅要考虑功能的实现,还要考虑强度和刚度的要求,刀具架的结构尺寸也会影响其他零部件的布置。刀具架与修剪装置的连接对可靠性要求较高,且应便于多种刀具的更换,因此考虑使用螺栓链接,在保证连接可靠性的同时也便于刀具更换。刀具架除了具有连接作用外,另一个主要功能是调节修剪高度,设计应充分考虑升降动力装置的结构和布置,整车拟采用纯电动驱动,用电动推杆代替液压缸驱动[1-2]升降装置。修剪高度应能在0~20 cm内调节,当前修剪高度应能反馈到操作面板,高度的调节应达到要求的精度,作业时在负载的作用下修剪高度应能保持稳定,对调节速度无特殊要求[3]。

1 总体方案设计

纯电动履带式遥控绿篱机由行走装置、修剪装置和刀具架3部分组成。工作原理如下:行走装置是橡胶履带底盘,由于作业速度较低且对稳定性要求较高,因此采用刚性悬架。履带底盘采用分布式驱动,2个永磁同步电机经轮边减速器分别驱动两侧链轮,通过控制电机转速来实现底盘的行走。修剪装置包括修剪刀具、减速装置和刀具电机等,通过控制刀具电机的转速实现刀具转速的调节,整个修剪装置通过连接法兰与刀具架螺栓连接,可以实现整个修剪装置的快速更换。刀具架连接车架与修剪装置,包括平行四边形机构和电动推杆,通过控制电动推杆的伸缩调节修剪装置与地面的距离,如图1所示。

图1 整体方案示意

2 刀具架结构方案

刀具架的作用是连接车架和修剪装置,其设计不仅要考虑功能的实现,还要考虑强度和刚度的要求,刀具架的结构尺寸也会影响其他零部件的布置。刀具架除连接作用外,另一个主要功能是调节修剪高度,结构设计应充分考虑升降动力装置的结构和布置,整车拟采用纯电驱动,用电动推杆代替液压缸作为升降装置的驱动。

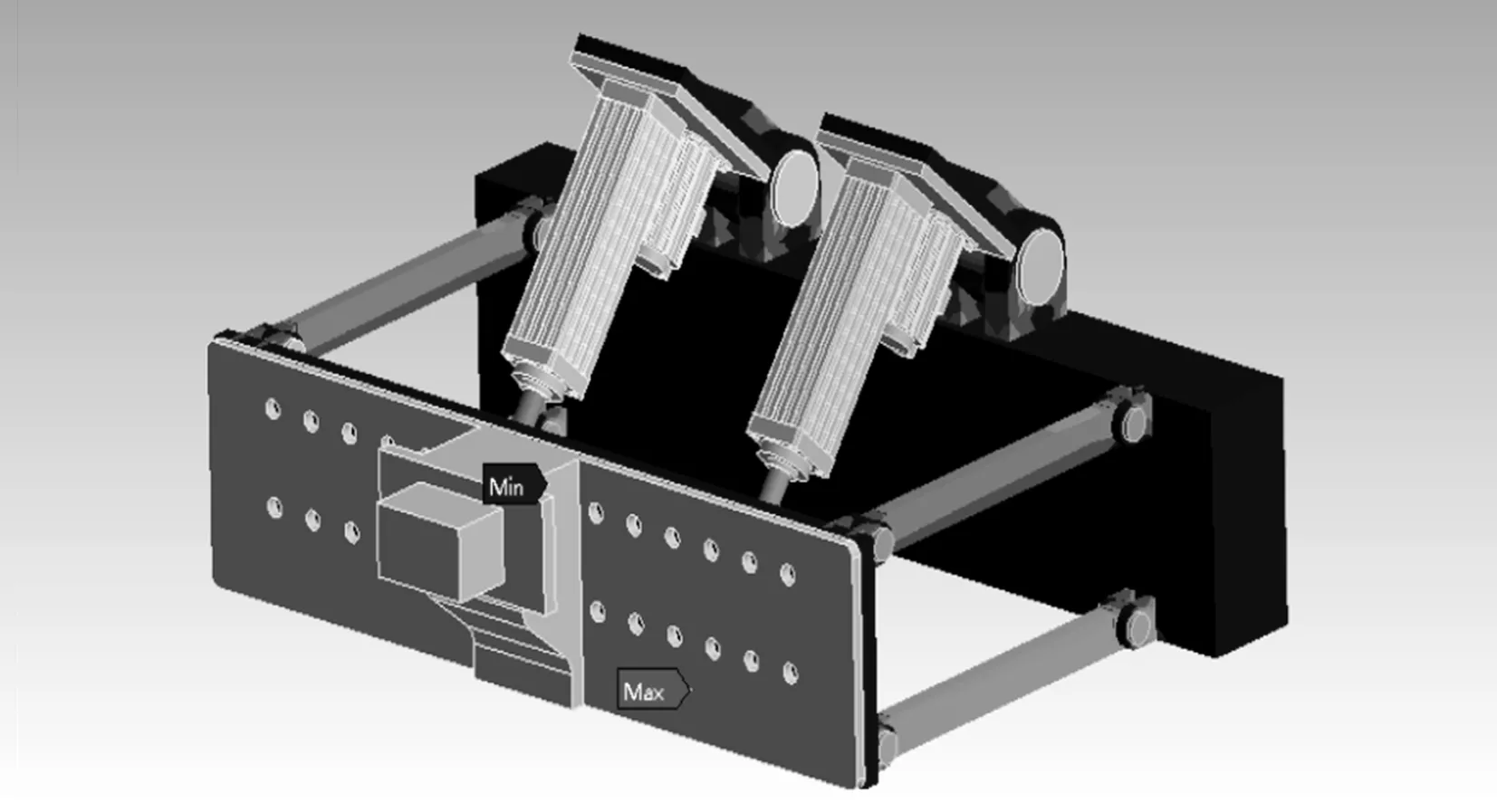

图2是刀具架结构的2种设计方案,2种方案均采用连接法兰与刀具连接,均使用电动推杆作为升降动作的执行机构。方案1优势是结构简单,整体结构强度高,不易发生变形;缺点是在调节高度时,刀具与地面的角度也会变化,这样就无法保持修剪质量。方案2使用平动连杆结构,使得刀具可以平上平下运动,最大程度保证了修剪质量,刀具高度可调节范围也比方案1更大;方案2的缺点是结构较为复杂,零部件较多,多铰接的结构受力性能较差,对零部件尺寸要求严格。对比2种方案,方案2虽然结构较复杂,受力性能较差,但刀具可平动调节高度,有利于修剪质量的提高,受力性能也可通过零部件的设计来改善,因此刀具架结构设计方案采用方案2。

图2 刀具架的2种结构方案

刀具架由连杆和电动推杆组成,连杆是刀具架的主要承载结构,电动推杆一端与修剪装置铰接,另一端通过底座与车体铰接,电动推杆运动时,修剪装置在平行四边形结构的限制下做上下平动[4]。如图3所示。

图3 刀具架结构方案

车体建模完成之后就确定了刀具架与车体铰接点的位置,在高度调节过程中[5],修剪装置不仅有垂直方向的位移,还有水平方向的位移,即修剪装置在高位时与车体距离最近,在中位时与车体距离最远。为使整机结构尽可能紧凑,减小整体尺寸,连杆不应过长,根据修剪装置距履带的最小距离,可初步确定连杆的长度;根据修剪装置的尺寸确定连杆铰接点间距;初步对电动推杆的选型可确定其底座尺寸。

3 刀具架结构受力分析

刀具架是承载修剪装置重力的关键部件,其强度和刚度将影响整机的稳定性和可靠性[6]。对刀具架进行受力分析不仅可以检验方案的合理性,受力分析结果也是后续连杆设计和电动推杆选型的依据。刀具架是一个多铰点的空间结构,两端是完全对称的,因此可以将刀具架受力情况归结于平面力系范围[7],如图4所示。

图4 刀具架受力分析

平面力系中通常将单一零件作为受力分析的对象,对某一分析对象求解完成后,其他各零件受力均可据此求出。电动推杆和其底座通过螺栓连接,可以看做1个分析对象,因此刀具架结构共有4个分析对象,修剪装置、上连杆、下连杆和电动推杆。修剪装置所受的力共有5个:修剪装置自重载荷F、修剪阻力Ff、上连杆支座力Fa、下连杆支座力Fb和电动推杆支座力Fc。通常情况下支座力需要等效为垂直和水平方向的2个分力,但是通过分析可知上下连杆和电动推杆均为二力杆,他们所受力的方向只能沿着两端铰点的连线方向。因此可假设上下连杆和电动推杆均受拉力,方向沿构件铰点连线方向向左,支座力则与二力杆受力大小相等,方向相反。修剪装置在5个力的作用下平衡,分别在水平方向,垂直方向、对E点的合力矩列出其平衡方程[8]。

通过分析可知,刀具架处于水平之下(0≤a≤100 mm)和水平之上(100 图5 刀具架不同状态示意 列出2种状态下的平衡方程为: 0≤a≤100 mm (1) 100 (2) 式中:Fa为上连杆支座力;Fb为下连杆支座力;Fc为电动推杆支座力;Ff为修剪阻力;F为修剪装置自重载荷;α为下连杆与水平方向的夹角;θ为电动推杆与水平方向的夹角。式(1)中当0≤a≤100 mm时,∑Fx为水平方向的合力,假设向右为正方向;∑Fy为竖直方向的合力,假设向下为正方向;∑ME为对E点的合力矩,假设逆时针为正方向;式(2)中当100≤a≤200 mm时,∑Fx为水平方向的合力,假设向右为正方向;∑Fy为竖直方向的合力,假设向下为正方向;∑ME为对E点的合力矩,假设逆时针为正方向。 在Matlab中建立α、θ与a的关系,利用Matlab中的Solve函数求解式(1)、(2),这样就可得到与a一一对应的支座力结果,结果如图6所示。 图6 受力计算分析结果 由图6和表1可知上连杆支座力和电动推杆支座力方向与假设方向相同,下连杆支座力方向与假设相反,即刀具与地面高度在0~200 mm内变化时,上连杆和电动推杆始终受拉力,下连杆始终受压力。上连杆在刀具高度为0 mm时所受拉力最大为9 693.1 N,下连杆在刀具高度为100 mm时所受压力最大为17 472.4 N。 表1 受力分析关系表 根据受力分析结果对连杆进行设计,连杆截面通常可分为圆形截面和矩形截面,圆形截面承载性能优于矩形截面,但是考虑到圆形截面连杆在两端铰链处的加工难度大,选用矩形截面。连杆材料选45号钢[9]。按照拉压受力情况和压杆稳定条件对连杆进行设计,最终得出连杆截面尺寸为b×h=35 mm×15 mm。 电动推杆是刀具架的动力装置,是实现刀具高度调节的重要部件,不仅要满足拉力的要求,还要满足调节速度和安装位置的要求,因此选择电动推杆时要考虑其负载情况和安装要求。由图4可知,电动推杆所受轴向力与其支座力有如下关系 (3) 式中:Fd为电动推杆轴向力;Fc为电动推杆支座力;γ为电动推杆轴与其支座力夹角。 同样是关于刀具高度a的函数,因此也是关于a的函数,其关系如图7 所示。 图7 电动推杆轴向力与刀具高度的关系 可以看出电动推杆轴向力在刀具高度为100 mm时达到最大为8 694.8 N,最小拉力为4 247.6 N。在刀具各位置下电动推杆均受拉力,因此在刀具高度上调时电动推杆是正负载工作,在刀具高度下调时是零负载工作,在选型时不能以推力为选型依据,而应该以拉力为选型依据。 如图4所示,电动推杆总长度,即支座C到电动推杆底座的垂直距离是关于a的函数,由其长度最大值和最小值确定电动推杆的位移。电动推杆总长与刀具高度的关系如图8所示。 图8 电动推杆总长与刀具高度的关系 从图中可以看出电动推杆总长最大值为492.5 mm,最小值为393.1 mm,因此可以确定电动推杆行程为100 mm。根据受力分析结果可确定电动推杆的最大轴向力和电动推杆的行程,根据最大推力和行程选取电动推杆,具体参数见表2。 表2 电动推杆参数 在Solidworks中对刀具架进行建模,如图9所示,对结构简化后进行有限元分析。本次分析的对象是刀具架的装配体,且部分零件较为复杂,因此需要对模型进行简化和等效处理,处理如下。 图9 刀具架三维模型 (1)销轴的简化。刀具架中连杆与车架和刀具连接板连接处均使用的是销轴,销的尺寸一般较小,结构为非规则结构,无法划分出高质量网格,并且影响接触的设置。因此将销轴简化为两端封闭的圆柱体。 (2)电动推杆内部的结构复杂,接触对种类和数目繁多,不是本次分析研究的主要对象,因此将电动推杆简化为2个零件:电缸和推杆,两者之间为柱面接触。 (3)所有零件的工艺性圆角或装饰性圆角均忽略;忽略焊接对结构的影响;非主要受力部位的孔和槽结构忽略不计。 (4)本次分析中主要研究对象是刀具架,因此可以将其他结构和选型零部件设为刚体,不分析他们的变形,以加快计算速度。 对零件进行切分,对切分后的body运用体网格尺寸控制(Body Sizing)、面网格尺寸控制(Face Sizing)、边界尺寸控制(Edge Sizing)和面网格(Face Meshing)等局部网格控制方法。组中得到网格数34 532个,节点数134 127个,平均网格质量为0.842,满足静力学有限元分析对网格质量的要求,网格划分结果如图10所示。刀具架所受载荷主要有2个,分别为(a)修剪装置重力载荷:修剪装置重力约为500 kg,取载荷系数为3,则修剪装置重力载荷为14 700 N;(b)修剪阻力:根据经验确定修剪阻力大小约为1 000 N。添加约束后进行求解。 图10 网格划分结果 图11所示是刀具架的最大等效应力云图,最大等效应力出现在电动推杆连接耳板处,最大等效应力不超过166 MPa,连杆上的最大等效应力不超过94 MPa;图12所示为刀具架的总变形云图,最大变形为0.3 mm。刀具架材料选用Q345钢。静力学分析结果中最大等效应力为166 MPa,小于材料的屈服强度265 MPa。 图11 等效应力云图 图12 总变形云图 本文讨论了一种履带式绿篱机刀具架的设计方案,对刀具架进行了受力分析,依据受力分析结果对连杆进行了设计,对电动推杆进行了选型,建立了刀具架的三维模型,对刀具架装配体进行有限元分析。结果表明:履带式绿篱机刀具架的强度满足要求,变形量在可控范围之内。论文对履带式绿篱机刀具架结构设计提供了相关理论依据,设计方案可行,具有一定的工程应用价值。

4 电动推杆的计算选型

5 轮式底盘模块车架的有限元分析

6 结 语