树脂基复合材料模具用预浸料及优势分析

刘克健

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 引言

先进复合材料在各领域轻量化设计中的广泛应用,不仅取决于复合材料本身的优异性能,也与制造复合材料结构或部件所使用的模具有极大的关系[1-2]。随着复合材料应用范围的迅速扩展、部件尺寸的不断增大以及结构更加复杂化,对成型复合材料模具的原材料及其加工技术提出了更高的要求。通常,铝和钢材在耐热、使用寿命、价格、表面硬度等指标上具有明显优势而被采用。但是,金属材料的热膨胀系数(CTE)与复合材料相差甚远,两者无法兼容,且随固化温度增高差异变得更大。因瓦(Invar)合金和碳纤维复合材料有相近的CTE,在航空航天领域有广泛应用,但是因瓦加工成本很高、质量大等缺点限制了在其他工业领域的应用。由于复合材料模具预浸料和复合材料结构件的CTE相当,不需要昂贵的金属模具也能制造出优异性能的复合材料制品。因此,复合材料模具用预浸料受到了业内特别是轨道交通、航空航天、医疗、汽车、体育器材等领域的广泛关注和普遍应用。

1 复合材料模具用预浸料分类

目前,适用于工程化生产的复合材料模具预浸料主要分为环氧树脂基体预浸料、双马树脂基体预浸料、苯并嗪树脂基体预浸料、氰酸酯/环氧基体预浸料等类型,具体说明如下:

1.1 环氧树脂基体预浸料

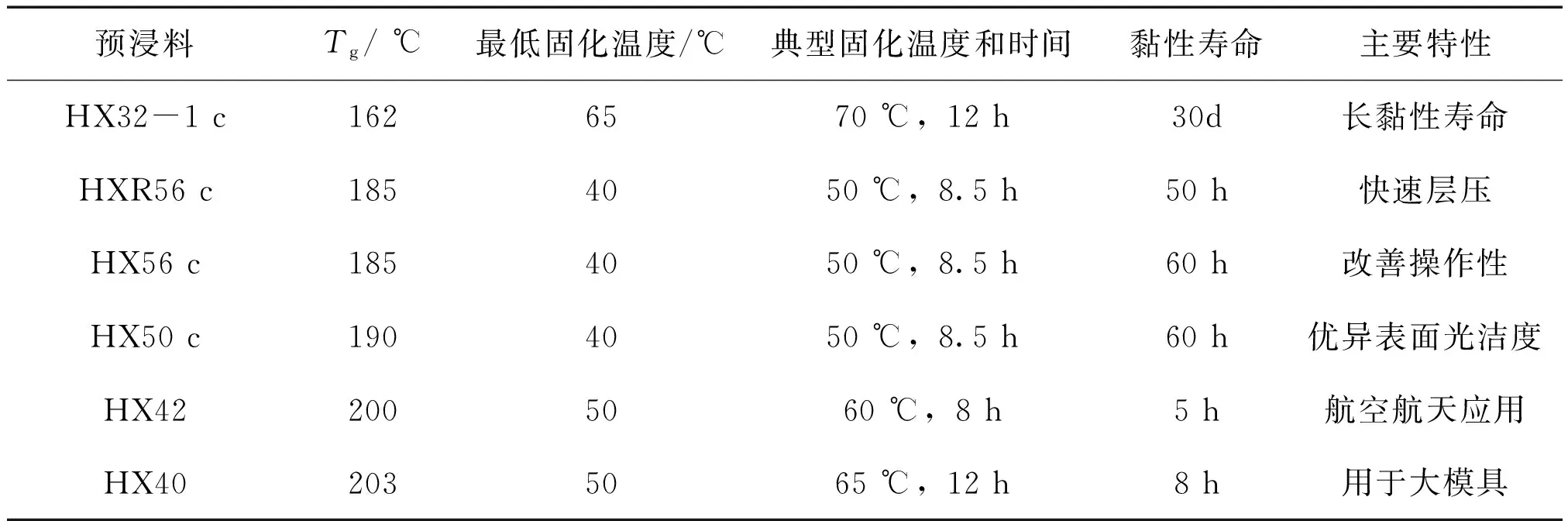

由于制品用环氧树脂预浸料的固化温度以中温固化(120 ℃固化)树脂体系为多,且有往低温固化方向发展的趋势,因此商业化模具用预浸料的Tg值一般集中在170~210 ℃,该温度可覆盖市场上90%以上的制品用环氧基体预浸料。以TenCate Amber公司的预浸料为例进行说明,预浸料型号见表1。

表1 TenCate Amber公司模具用预浸料

从表1可以看出模具用预浸料的最低固化温度可以低到40 ℃,固化后Tg值最高可达203 ℃,对于普通制品用环氧预浸料的120 ℃固化条件而言,完全可以满足正常固化要求。

另外,氰特(Cytec)公司主打的LTM系列模具预浸料也适用于在180 ℃下长期使用,其预浸料可操作时间在2~30 h不等,可根据具体工艺需求进行选择。

1.2 双马树脂基体预浸料

双马树脂是一种耐高温树脂,广泛应用于航空航天等耐高温需求的应用场合,该材料固化后Tg值比环氧树脂高,耐热性更加突出,但需要更高的温度进行后固化操作,以满足使用要求。据报道,国外诺斯洛普格鲁门公司已将双马树脂基体预浸料作为模具制作的最佳选材。该类型模具可在150 ℃及0.7 MPa下长期使用,经受700多个高压和加热循环而未破坏[3]。

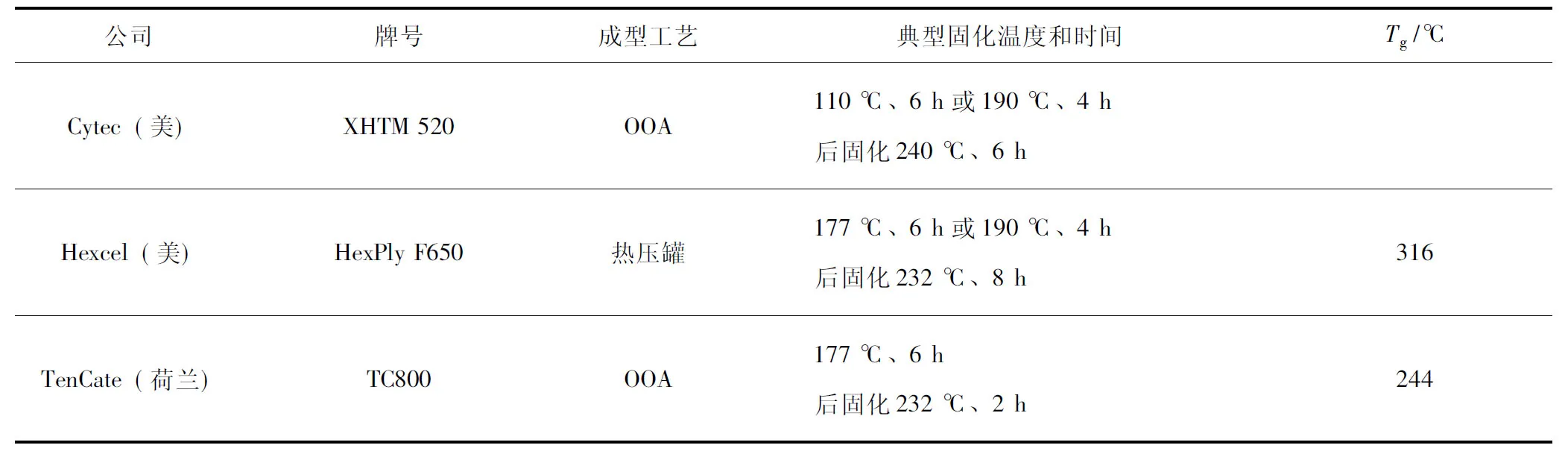

表2列出了Cytec、Hexcel、TenCate公司具有代表性的双马预浸料牌号。

表2 双马树脂基体预浸料

对比表2和表1可以发现,双马树脂基体预浸料固化后Tg值比环氧基体预浸料Tg值要高一些,可应用于耐较高温度的复合材料制品。需要注意的是,在双马预浸料固化工艺过程中需要增加后固化过程,这往往会增加产品的制造成本、降低生产效率,在选择时需要多方面综合考虑。

1.3 苯并嗪树脂基体模具预浸料

1.4 氰酸酯/环氧基体模具预浸料

美国埃尔泰克公司基于氰酸酯/环氧树脂基体独特的化学性质、固化过程更灵活的特点开发了CEP模具预浸料。经验证,该预浸料可在94 ℃下进行固化,固化后Tg值可达到260 ℃,相对双马预浸料和苯并嗪预浸料具有一定的优势。该种类型模具预浸料在国内并不常见,这是因为氰酸酯作为一种优异的透波材料,用作模具则浪费了其透波优势,而氰酸酯的高成本无疑将推高模具的制作费用。

2 复合材料模具预浸料的优势

相比于金属模具来讲,复合材料模具具有独特的特点,这些特点表现在以下几方面。

2.1 热膨胀系数(CTE)小

复合材料模具的CTE与制品CTE相对匹配,有利于获得外形准确、尺寸精度符合设计要求的构件[3],表3比较了常用模具材料的的CTE值。

从表3也可以看出,碳纤维复材与Invar合金的CTE相差不大,实测模具的增长也非常相近,因此可以采用碳纤维复合材料模具来代替Invar模具。

表3 常用模具材料CTE及相应条件下的尺寸增值[3]

2.2 密度小,重量轻

复合材料密度仅为钢材的四分之一左右,因此模具重量相比金属要小得多,车间操作更加灵活和方便。

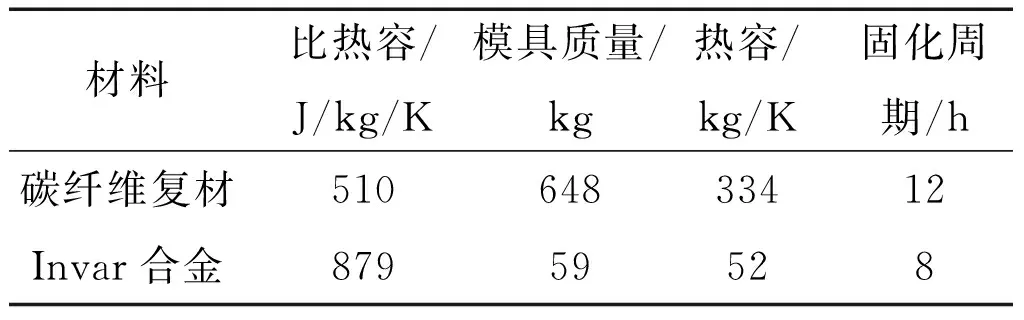

2.3 固化消耗总能量小

复合材料模具相比于Invar合金等金属模具,可以在较短固化时间内完成复合材料的固化,降低了复合材料的制造成本。表4列出了碳纤维复合材料和Invar合金的比热容。

表4 碳纤维复合材料和Invar合金的比热容[3]

2.4 总成本低

复合材料模具预浸料通常于低温下开始固化,脱离母模后可以在高温下使用。低温固化特性拓宽了母模材料的可选范围,非常有利于降低制造成本。同时,复合材料模具制造成本相对较低。尤其是在制品形状比较复杂、需求数量多的情况下,复合材料模具可通过一套母模进行翻制,分摊每个模具的成本[6]。

2.5 可维护性好

复合材料模具可维护性好。其一旦损坏可在较短时间内进行修复,修复方法与结构复合材料修复方法可以通用。

2.6 适用温度范围宽

因为复合材料模具预浸料的树脂基体类型多,固化后Tg值范围比较广,因而可根据不同的产品需求进行选择。

3 结束语

通过选取的复合材料模具用预浸料的工艺及固化后参数,分析了不同类型模具预浸料的特点,数据表明,复合材料模具具有热膨胀系数低、温度适用范围广等突出优点,特别适合曲率复杂的复材构件,而且在批量生产时具有较大的成本优势。该类型模具在开发新产品或生产批量适中的构件方面具有非常明显的优势,广大从业人员可以根据复材制品的特点选择合适的复材模具预浸料,从而满足项目开发的预期指标。