碳纤维及偶联剂用量对环氧树脂性能的影响

江婧,李琳

(威海光威复合材料股份有限公司,山东 威海 264200)

0 前言

碳纤维具有低密度、高强度、高模量、耐高温、抗化学腐蚀、低电阻、高导热、低热膨胀、耐化学辐射等特性,还具有纤维的柔曲性和可编性,比强度和比模量优于其他无机纤维。

环氧树脂由于具有优良的工艺性能、力学性能和物理性能,且价格低,故作为涂料、胶粘剂、复合材料树脂基体、电子封装材料等广泛应用于机械、电气、电子、航空航天、化工、交通运输、建筑等领域[1]。

在碳纤维增强树脂复合材料中,界面作为增强纤维与基体粘结的过渡区,其作用举足轻重,界面的质量直接影响着复合材料的力学性能(如层间剪切强度、弯曲强度等)。碳纤维和树脂基体间良好的界面粘合能有效地在基体和增强材料间传递载荷,充分发挥增强纤维高强度、高模量的特性,提高复合材料的力学性能。

环氧树脂/碳纤维复合材料性能的好坏很大程度上取决于碳纤维在环氧树脂基体中分散的程度。对碳纤维进行表面处理可改善其分散性。碳纤维的表面处理方法很多,可以分为表面化学反应和表面涂覆。表面化学反应又分为氧化处理和非氧化处理。氧化处理又分为低温或高温气相氧化,用化学或电化学方法进行的液相氧化和催化氧化。非氧化处理是在碳纤维表面沉积更活泼的碳和其他物质,如晶须法、聚合物接枝法等[2]。近年来根据碳纤维的补强原理和氧化特性把补强和表面处理结合起来,发展了创新的气液双效法(GLBE)[3]。

Lawrence等利用硅烷偶联剂对碳纤维表面进行处理,偶联剂中的甲基硅烷氧端基水解生成的硅羟基与碳纤维表面的羟基官能团进行键合,结果复合材料的拉伸强度和模量提高,空气孔隙率下降[4]。

本课题主要探讨偶联剂对环氧树脂强度和韧性的影响,研究内容如下:通过选择常用的不同偶联剂(硅烷偶联剂及钛酸酯偶联剂),比较它们对环氧树脂的增强增韧作用的差别。

1 试验

1.1 实验原料

双酚A型环氧树脂E-51,上海新华树脂厂;4 4′-二氨基二苯甲烷,C13H14N2,国药集团上海化学试剂有限公司;碳纤维TZ700S,威海拓展纤维有限公司;钛酸酯偶联剂NDZ-311、NDZ-401,南京曙光化工集团有限公司;硅烷偶联剂KH-550、KH-560、KH-570,上海业昊化工有限公司。

1.2 实验仪器及表征仪器

恒温磁力搅拌器HOI-3、H97-A,上海梅颖浦仪器仪表制造有限公司;数控超声波清洗器,KQ-300DE,昆山市超声仪器有限公司;电热真空干燥箱,ZKFO30,上海实验仪器厂;万分电子天平,FA1104型,北京赛多利斯仪器系统有限公司;电热恒温鼓风干燥器,GZX-9030 MBE,上海博迅实业有限公司医疗设备厂;烘箱,上海实验仪器厂;CHARPY冲击试验机,XCJ-50,河北承德实验仪器厂;电子拉力试验机,DXLL-5000,上海德杰仪器设备有限公司。

1.3 实验方法

1.3.1 样条的制备

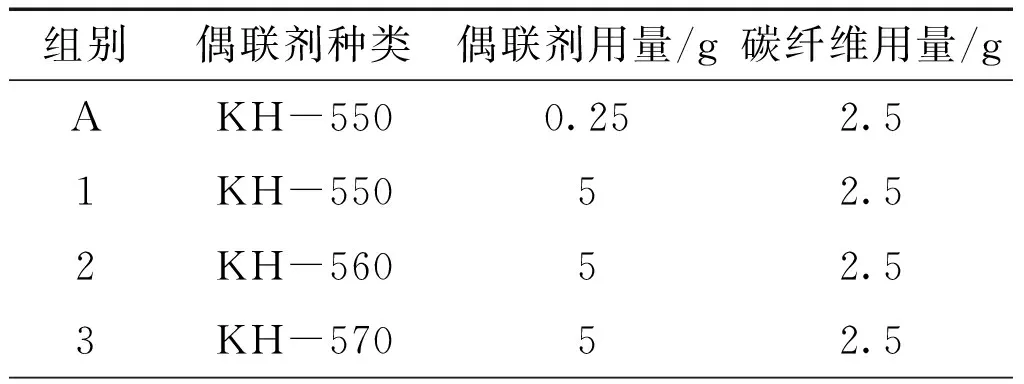

将液态环氧树脂倒入油浴的三颈瓶中,搅拌下加入碳纤维,待碳纤维分散均匀后,向瓶内加入偶联剂,在80 ℃氮气氛围中搅拌反应3 h。所得产物记为“合成EP”。将合成EP 50 g置于一次性塑料口杯中,放入铁皮烘箱内加热。待树脂呈液态,在60 ℃油浴中进行磁力搅拌40 min,后超声波振荡30 min,抽真空后加入固化剂。将口杯置于70 ℃真空烘箱中抽真空,待气泡消失后将树脂注入模具,再将模具抽真空15~20 min。取出模具,置于80 ℃电热恒温鼓风干燥器中反应2 h,温度升至150 ℃,反应3 h后取出待模具冷却。一共制得样条组A~12(表1)。

表1 合成EP分组

续表

1.3.2 力学性能检测

冲击强度按GB/T 2567—2008《树脂浇铸体性能试验方法》在CHARPY冲击试验机上进行测试,无缺口试样;拉伸性能和弯曲性能也按上述标准,在电子拉力试验机上进行测试。

断面形貌:采用SEM观察各试样的冲击断面、拉伸断面的形貌并拍照。

2 结果与讨论

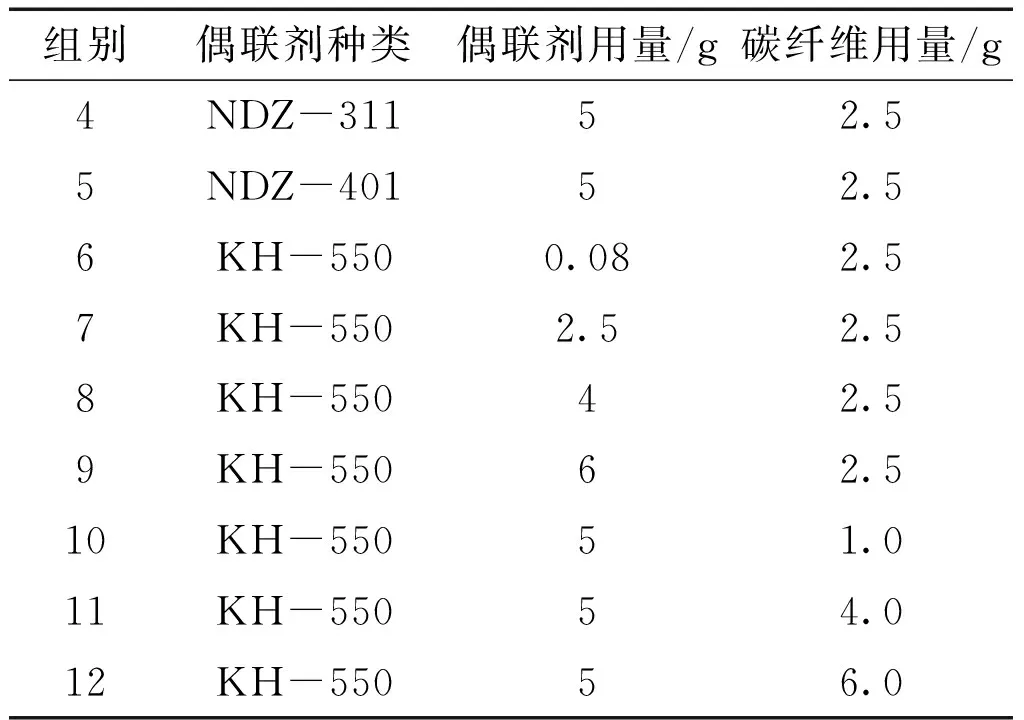

2.1 不同种类偶联剂对环氧树脂力学性能的影响

碳纤维用量一定(5 wt%),使用不同的偶联剂(硅烷偶联剂KH-550、KH-560、KH-570,钛酸酯偶联剂NDZ-311、NDZ-401),比较其力学性能的差别(表2)。各组偶联剂用量均为环氧树脂用量的10%。

表2 使用不同种类偶联剂的环氧树脂力学性能

硅烷偶联剂与钛酸酯偶联剂的机理相似,主要是通过烷氧基团与无机填料的亲水表面发生化学结合,其余的基团可以与高聚物基体发生化学及物理的结合,从而把无机填料与高聚物联结在一起。另外,偶联剂的加入还能够增加复合体系的流动性,降低体系黏度,提高无机填料在高聚物中的分散能力。加入偶联剂还可改善复合体系的力学性能,减小机械磨损和动力消耗,使复合材料具有较好的成型加工性。

使用硅烷偶联剂制得样品的力学性能优于使用钛酸酯偶联剂。这是由于在环氧树脂体系中,硅烷偶联剂较钛酸酯偶联剂更易水解,且有效极性键多;另外,钛酸酯偶联剂在长时间加热的情况下更易发生分解,从而起不到偶联作用。三种不同硅烷偶联剂的效果也不尽相同,以KH-550作用最优。这是因为KH-550[H2N(CH2)3Si(OC2H5)3]含有氨基,能与基体中的环氧基形成键接力更强的C-N-C键。

2.2 偶联剂的用量对环氧树脂力学性能的影响

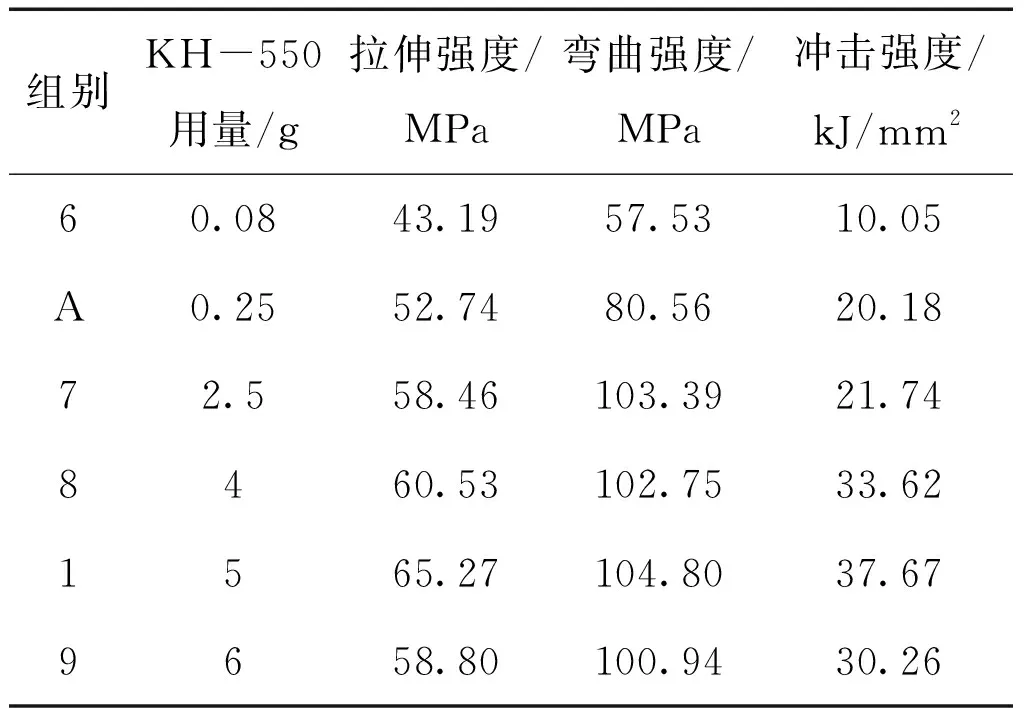

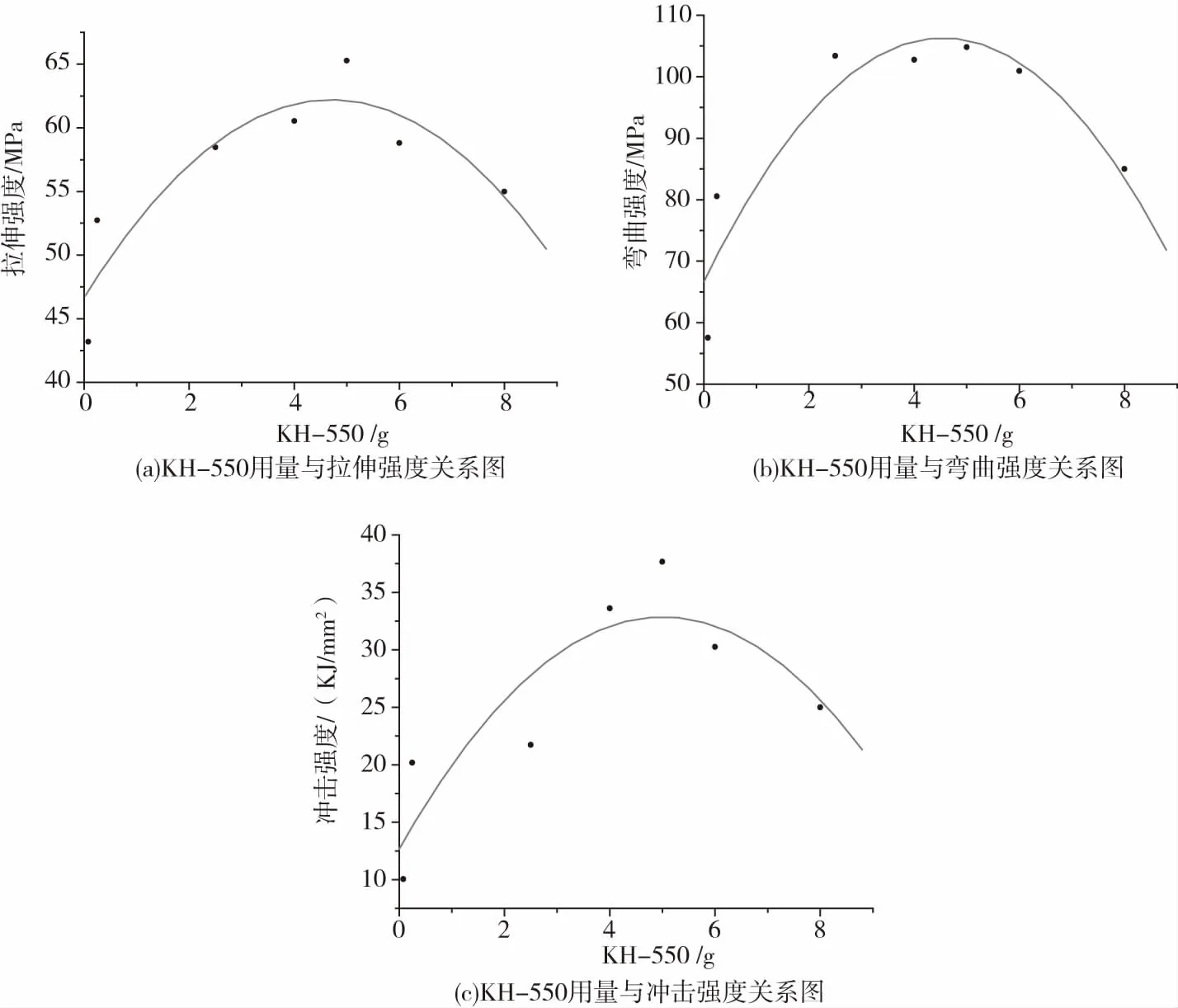

使用硅烷偶联剂KH-550,碳纤维均用5 wt%,测不同偶联剂用量下样品的力学性能,见表3。根据表3数据,作KH-550用量与力学性能关系图(图1)。

由图1可以看出,当KH-550用量为5 g,即占环氧树脂用量10%时,样品的力学性能最好。

表3 不同KH-550用量环氧树脂力学性能

图1 KH-550用量与环氧树脂力学性能关系图

2.3 碳纤维的用量对环氧树脂力学性能的影响

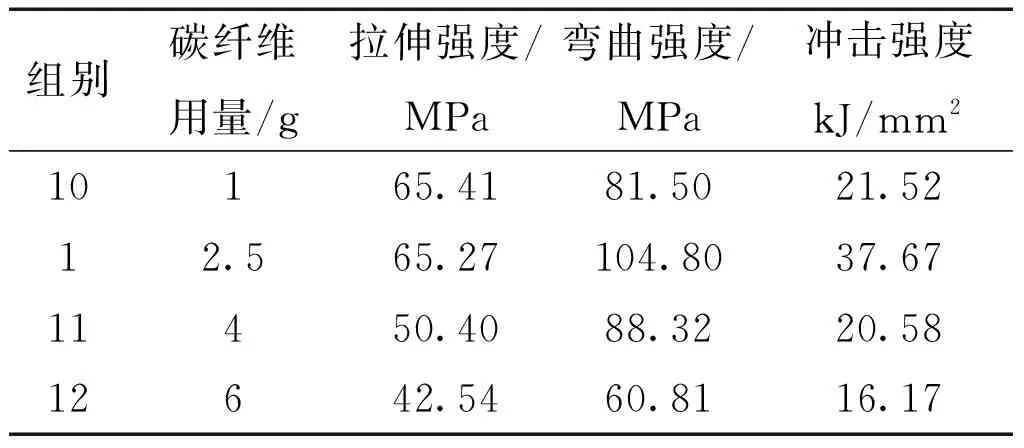

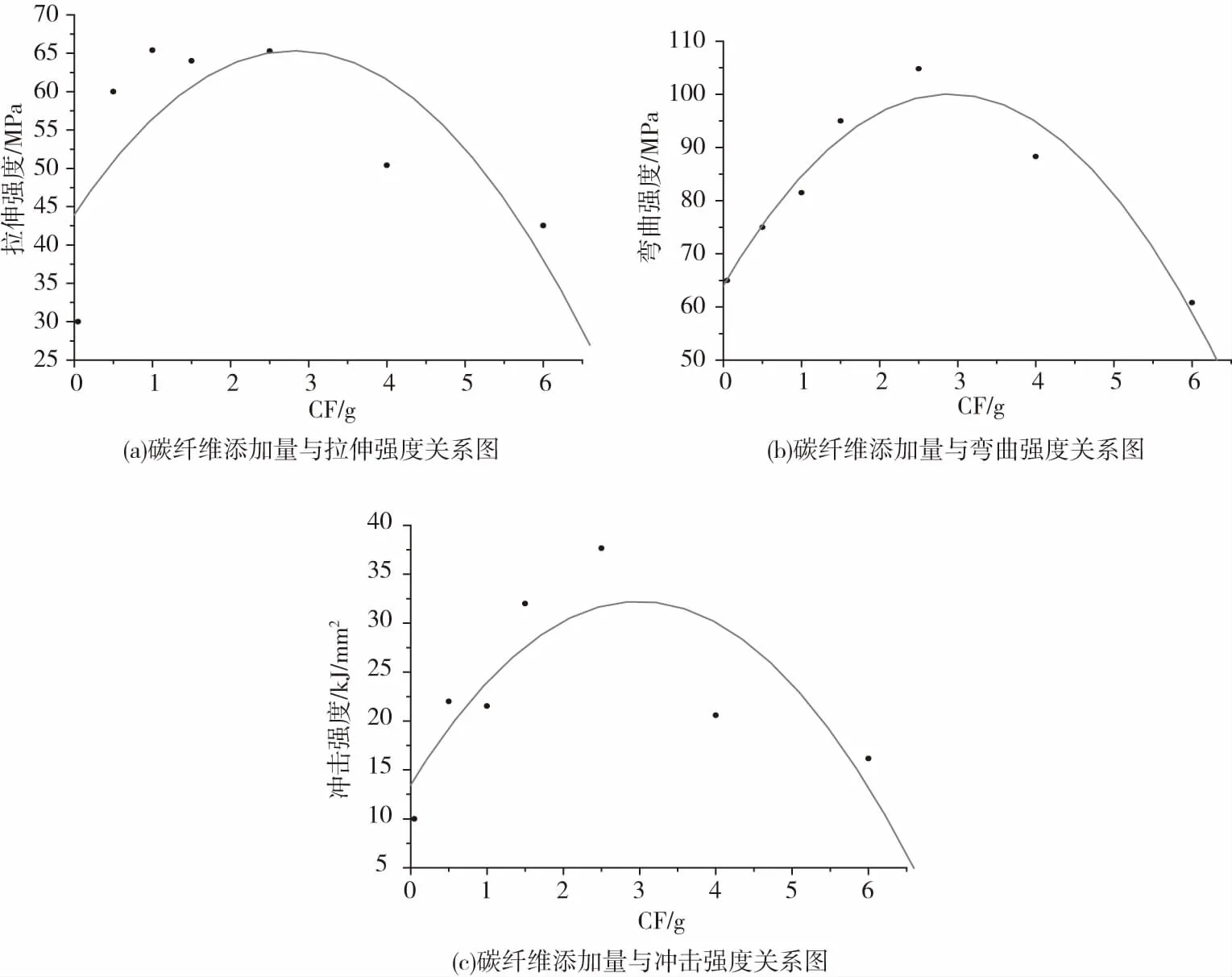

硅烷偶联剂的用量均为环氧树脂用量的10%,考察不同碳纤维添加量对环氧树脂力学性能的影响,以期找出碳纤维的最佳添加量。不同碳纤维添加量的环氧树脂力学性能数据见表4。根据表4数据,作碳纤维添加量与环氧树脂力学性能关系图(图2)。

表4 不同碳纤维添加量的环氧树脂力学性能

图2为碳纤维的添加量对复合材料力学性能的影响。由图2可知,在一定范围内,复合材料的拉伸强度、弯曲强度和冲击强度随碳纤维添加量的增加而增大;当其质量分数为环氧树脂基体的5%时,复合材料的上述力学性能出现最大值,分别为65.27 MPa、104.80 MPa和37.67 kJ/mm2,但当碳纤维添加量超过8%以后,复合材料的力学性能显著降低。

图2 碳纤维添加量与环氧树脂力学性能关系图

产生上述现象的原因如下:在纤维增强树脂复合材料中,基体树脂通过界面将应力传递给高强度纤维,从而提高了复合材料的力学性能。当碳纤维添加量小于基体的2%时,基体内的纤维数目较少,承受的应力也相对较少,此时基体不但传递应力,自身也承受着一定的应力,所以材料的力学性能提升较慢。纤维的质量分数超过基体的2% 后,随着基体内纤维数量的增加,纤维承受了主要应力,树脂主要起传递应力的作用,所以复合材料的力学性能提升幅度增大。但随着碳纤维含量的增加,复合体系中纤维比例加大,体系黏度升高,纤维不能很好地分散,相互摩擦、缠结,容易形成纤维束,使外力作用不能被有效分散,造成应力集中,成断裂源,从而降低了复合材料力学性能;另外,随着纤维数目的增多,越来越多的纤维难以被树脂充分润湿,它们会在复合材料中形成许多弱粘结面,在材料受力时发生弱界面的脱附拔出,使应力传递失效,不能对材料起到力学补强作用,因此当碳纤维的质量分数增至基体的8%时,材料的力学性能显著下降。

当树脂熔体流动时,纤维之间产生的摩擦力较大,降低了熔体的流动性能,使体系黏度增大。实验中,当碳纤维添加量大于12 wt%时,复合材料因为黏度过大,不再适合浇注成型。体系黏度的增大使纤维的浸胶性变差,一方面纤维容易缠结成为纤维束,不能均匀地分散同基体充分接触;另一方面纤维的润湿性降低,使材料界面粘结质量下降,所以碳纤维的添加量不能一味增大。

3 结论

(1)不同种类的偶联剂,偶联效果不同。对环氧树脂体系来说,硅烷偶联剂效果优于钛酸酯偶联剂;三种不同的硅烷偶联剂中,KH-550效果最佳。

(2)偶联剂用量不同,偶联效果不同。对于环氧树脂体系,偶联剂KH-550用量为基体的10%时,基体与碳纤维间的偶联效果最好。

(3)对环氧树脂体系,采用KH-550作为偶联剂,以碳纤维T700为改性添加剂,当偶联剂用量为基体的10%,碳纤维添加量为基体质量的5%时,复合材料力学性能最佳,改性效果最好。