裂解炉热效率影响因素与优化措施

孙新民

(中国石油大庆石化公司化工一厂,黑龙江 大庆 163714)

裂解炉能耗是乙烯装置能耗的主要组成部分,占总能耗的60%左右[1]。热效率是衡量裂解炉运行状况和节能降耗水平的重要指标,与乙烯装置的能耗密切相关。因此,有必要深入分析影响裂解炉热效率的主要因素,并采取有效措施,在保证双烯收率的前提下,降低燃料气耗用量,提高裂解炉热效率,对于乙烯装置实际运行及节能降耗有着重要的意义。

1 裂解炉运行现状

中国石油大庆石化年产27万吨乙烯装置(以下简称大庆石化E2装置)的EF-111J为轻质液相裂解炉,采用美国SW公司的USC-80U型裂解炉专利技术,设计裂解原料为石脑油和尾油,设计乙烯生产能力为6万吨/年。EF-111J炉自1999年投用已连续运行20年,由于长时间运行,诸多原因导致裂解炉排烟温度过高,热效率偏低,无法达到设计值。其中,在石脑油工况下,运行末期排烟温度平均为195℃,较设计值高出43℃;尾油工况下,运行末期排烟温度平均为224℃,较设计值高出77℃,可见裂解炉排烟温度与设计值有较大的偏差。裂解炉热效率与排烟温度有直接关系,排烟温度越高,热效率越低,装置的能耗也相对增加。另外,随着裂解炉运行周期的延长,裂解炉炉管表面结焦等问题,也导致裂解炉热效率进一步降低。

2 裂解炉热效率反平衡计算公式

热效率是衡量裂解炉对所供给热量的有效利用程度,它是指裂解炉有效热量占燃料总发热量的百分比。由于实际生产中,计算裂解炉有效热量和燃料总发热量所需数据比较多,并且难以直接测量,故一般采用热效率反平衡公式计算裂解炉热效率。反平衡公式即从分析热损失入手,其中热损失包括排烟损失热量、不完全燃烧损失热量和表面散热损失热量,通过计算热损失反推出裂解炉热效率。裂解炉热效率反平衡计算公式如下:

其中:η—裂解炉热效率,%;q1—排烟损失热量站供给能量的百分比,%;q2—不完全燃烧损失热量站供给能量的百分比,%;q3—表面散热损失热量占供给能量的百分比,%;tg—裂解炉排烟温度,℃;ta—外供热源预热空气时,热空气的温度,℃;W—雾化蒸汽的用量,kg/kg燃料,烧气时值为0;O2—烟气中氧含量,%;CO—烟气中一氧化碳含量,%;过剩空气系数。

从裂解炉热效率反平衡公式可以看出,影响裂解炉热效率的主要因素有三个:裂解炉排烟温度、过剩空气系数及烟气中一氧化碳含量。

3 影响裂解炉热效率的主要因素

3.1 烟气中一氧化碳含量

在裂解炉实际运行中,虽然通入一定量过剩空气,但是由于受到烧嘴进气方式、炉膛烟气流动状态以及岗位操作水平[2]等因素的影响,仍无法避免少量燃料燃烧不充分的现象发生,导致裂解炉热效率降低。在裂解炉热效率的实际测定中,是以烟气中碳元素的不完全氧化态,即CO的含量来计算的。一般,烟气中CO含量可控制在10-6左右,燃料几乎完全燃烧。与排烟温度和空气过剩系数相比,烟气中CO含量对裂解炉热效率影响不大。因此,在确保燃料能够充分燃烧的前提下,合理降低过热空气系数和裂解炉排烟温度是提高裂解炉热效率的重要手段。

3.2 过剩空气系数

过剩空气系数是指裂解炉实际所需空气量与理论空气量的比值,在实际应用中,通过烟气中氧含量计算得出。当炉膛内氧含量刚好满足燃料充分燃烧时,过剩空气系数a=1.0。但是由于实际生产中受烧嘴进气方式等因素的影响,为保证燃料充分燃烧,往往需要通入一定量过剩空气,否则炉膛内氧含量不足,将难以保证燃料燃烧充分,造成烟气中CO含量升高,热效率降低。但过剩空气系数也不易过大,充足的氧含量虽能保证燃料的燃烧效果,但是过多的冷空气在烟气排放时会带走部分热量,导致烟气热损失增大。为了达到同样的热负荷,必然要增加燃料耗用量,造成热效率降低,并且在高温高氧情况下,会加速炉管氧化和对流段盘管的露点腐蚀[3]。因此,在裂解炉日常操作中,要控制适宜的过剩空气系数,即加强对裂解炉烟气中氧含量的调节和控制。通过裂解炉热效率反平衡公式得出,在排烟温度为150℃时,氧含量每升高0.5%,对应的过剩空气系数升高0.036,热效率相应下降0.17%左右。

3.3 排烟温度

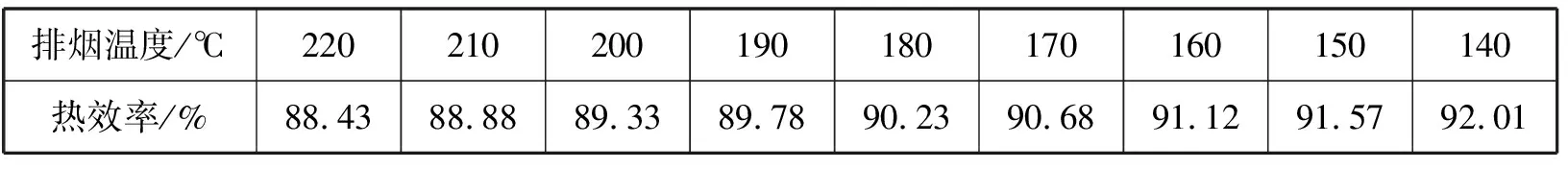

裂解炉对流段的作用是利用裂解原料、蒸汽、锅炉给水回收烟气中的余热,排烟温度的高低直接反应对流段盘管的换热效果。排烟温度越高,说明烟气带走的热量越多,排烟损失增大,裂解炉热效率降低,但是排烟温度也不可过低。一般裂解炉排烟温度设计值的确定需考虑燃料中的硫含量,由于燃料中含有一定量的硫,导致燃烧生成的含硫份的烟气在排放过程中,预冷会快速凝结,凝结后的含硫液体会对裂解炉造成露点腐蚀。因此,在降低排烟温度提高裂解炉热效率时,为避免烟气露点腐蚀,排烟温度应高于烟气的露点温度[4]。本文通过裂解炉热效率反平衡公式计算了当烟气中氧含量为2%时,不同排烟温度下的裂解炉热效率,数据列于表1;并将排烟温度与热效率的关系绘制成曲线(见图1)。从表1和图1可看出,裂解炉热效率随排烟温度降低而升高,并且排烟温度每降低10℃,裂解炉热效率相应升高0.45%左右。

表1 烟气中氧含量为2%时,不同排烟温度下的裂解炉热效率

图1 排烟温度与裂解炉热效率的关系

4 改进措施

4.1 调整空气过剩系数

由裂解炉热效率反平衡公式可知,烟气中CO含量及过剩空气系数越高,裂解炉热效率越低。因此合理控制烟气中氧含量以及保证燃料充分燃烧,对于提高裂解炉热效率具有重要意义。通常,在裂解炉辐射室的拱顶处安装烟气氧含量分析仪,在线实时监测烟气中氧含量,并依据监测结果,调整烟道挡板和风门开度以控制烟气中氧含量在合理范围内[5]。烟气中氧含量调整思路为,在保证火嘴正常燃烧的前提下,将空气过热系数维持在较低水平。根据经验摸索,大庆石化E2装置的USC-80U型裂解炉炉氧含量控制在2.0%~3.0%时,裂解炉运行状态较为理想。

4.2 裂解炉对流段化学清洗

在裂解炉日常检查维护中,设备人员在拆检对流段顶部人孔及各层吹灰门时,发现EF-111J炉对流段盘管结垢较为严重,污垢呈青绿色。由于对流段盘管翅片之间积垢严重,使得翅片管束传热性能下降,导致烟气中的残余热量回收不充分,造成裂解炉排烟温度升高,燃料气消耗量相对增加,裂解炉热效率降低,并且热效率已无法满足公司节能考核指标的相关要求。因此在2019年10月对EF-111J炉对流段盘管进行了化学清洗。

图2为裂解炉对流段管束化学清洗前后对比。如图2所示,清洗后的盘管表面目视范围内基本无残留污垢,基本可见金属本色;另外对流段、辐射段炉衬经检查无损伤。EF-111J炉在经过化学清洗、烘炉、烧焦后重新上线。在与化学清洗之前同样工况下,即原料类型、负荷、炉管出口温度基本一致的条件下,通过对比燃料气用量、排烟温度及热效率来验证化学清洗效果,具体参数见表2。

图2 裂解炉对流段管束化学清洗前后对比

表2 裂解炉对流段化学清洗前后参数对比

△化学清洗后与清洗前裂解炉关键运行参数的差值

通过对比化学清洗前后数据,可见裂解炉经化学清洗后排烟温度明显降低,燃料气消耗量有所减少,热效率显著提高,说明本次化学清洗达到了预期效果,证明化学清洗能够有效降低裂解炉排烟温度,提升裂解炉热效率。

5 结论

本文采用裂解炉热效率计算公式,确定了影响裂解炉热效率的主要因素。在实际生产中,应加强对裂解炉排烟温度和烟气中氧含量两项指标的控制。通过合理降低裂解炉排烟温度、控制过剩空气系数、优化裂解炉日常操作和管理等措施,有效提高了裂解炉热效率,实现装置的节能降耗,为提高大庆石化乙烯装置的综合竞争力提供必要保证。