T形微通道中微细气泡生成过程数值模拟及其影响因素分析

李 鹏, 闫雪梅, 孙丽霞, 张玉峰, 樊明旭, 秦宏伟

(1.北华大学 机械工程学院, 吉林 吉林 132021; 2.中国空间技术研究院北京空间飞行器总体设计部, 北京 100086)

引言

微细气泡通常是指直径在百微米量级的气泡,因此具有比表面积大、上升速度慢、表面带电、自身增压溶解、传质效率高、能产生羟基自由基等特点,被广泛应用于城市水体改善[1],工程废水[2]、污水的循环利用[3],医学研究[4],船舶减阻,水体增氧等领域。在这些应用领域中,如何精准、定量的获得微细气泡是一直阻碍行业发展的关键技术问题。随着微流控技术的快速发展, 通过精准控制微通道中的气、 液相互作用过程, 使得微细气泡均匀定量可控生成变为可能[5-6]。通过研制具有同轴、T形、Y形等微通道结构的微流控芯片,监测不同输入压强、流量下气泡生成过程的变化,从而实现微细气泡的定量可控生成[7]。近些年,随着有限元理论在工程实际中的深度应用,针对二相流动的数值模拟被广泛关注,通过计算机进行数值模拟,能够更加直观形象地描述微细气泡在微通道中的生长过程,并大大简化了试验阶段的繁琐工作。

针对微通道中二相流数值模拟的方法主要包括水平集法、流体体积法和水平集-流体体积耦合法等。通过改变不同的物理模型、模型边界参数、输入输出参数,以及改变流体的表面张力、动力黏度等参数,对气泡的生成体积、生成时间等气泡生成特性的影响因素进行探究。2011年,陈彬剑[8]基于流体流动连续介质模型,利用水平集法开展了T形微通道中液滴生成过程的三维数值模拟研究,获得了连续相流率对液滴形成的尺寸影响趋势。随后,黄乐平[9]、王佳男等[10]、梁晓光等[11]、潘良高等[12]以及袁希钢等[13]都对于微通道内气液二相流型的数值模拟进行了研究,分析了微通道内气液二相流的表面张力、重力、入口几何结构、液体黏度、气液流速等因素对气泡生成过程的影响趋势。2019年,王宝和等[14]对固定壁面上纳米液滴的分子动力学进行了数值模拟,探究了水分子数、能量系数、温度等对于气、液界面厚度的影响趋势。此外,WONG V L等[15]开展了T形微通道中2种不混溶液体相互作用形成破碎液滴的数值模拟试验,探究了液体流速、黏度、两相界面张力等因素对剪切脱离液滴形成的影响,为非牛顿流体中液滴的形成提供了研究基础。

本研究以T形微通道中的微细气泡生成过程为研究对象,基于COMSOL开展微通道中的气、液二相流相互作用过程数值模拟,获得气泡生成过程中不同时刻的轮廓图像,分析气体压强、液体流量、气体流道宽度、混合界面润湿性等环境参数对气泡脱离体积、生成时间等生成特性的影响趋势,开展微细气泡生成特性测试试验,以验证微细气泡生成过程数值模拟结果的准确性。

1 T形微通道中气液二相流的作用机制

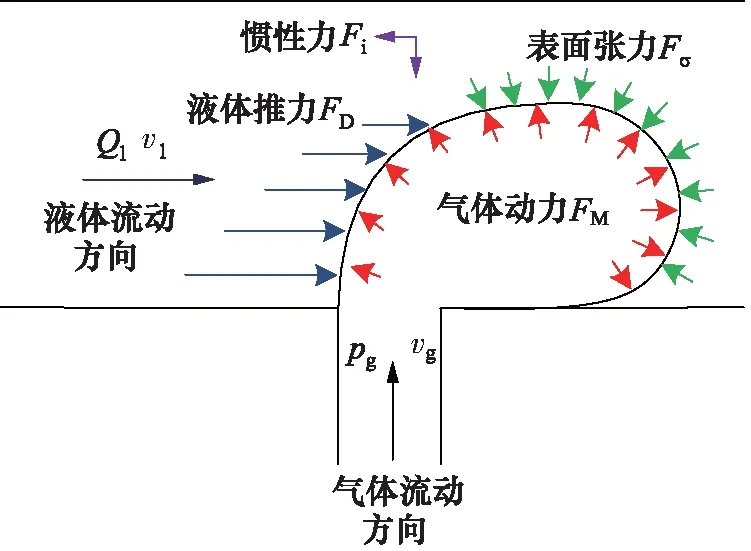

T形微通道中气泡的生成主要依靠液相对气相的流动剪切作用,如图1所示。当气体通入到流动的液体中时,由于表面张力的作用,在液体表面立即会形成一个凹透镜型的平面来阻止气体进入。随着气流的冲击力变大,液体表面的变形缓慢增大,最终形成液滴状的非球形泡体。非球形泡体的生长主要受到气体动力、液体推力、表面张力和惯性力的作用,液体推力会对生长中的泡体起到横向剪切的作用,导致泡体在气体通道端口处产生颈缩,最终在液流剪切作用下脱离,从而形成单个气泡。

图1 T形微通道中液流剪切生成微细气泡原理

T形微通道中气泡的脱离视为4种外力相互作用达到平衡,而T形微通道中气泡的受力方向和受力点均随着生成过程的变化而发生变化。在液流剪切式微细气泡生成过程可划分为以下4个生成阶段:

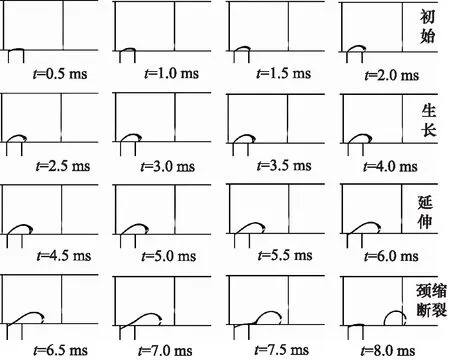

(1) 初始阶段,气泡开始生成但是体积较小;

(2) 生长阶段,已经能明显观察到生成的气泡,并且体积在迅速增加;

(3) 延伸阶段,气泡体积没有明显增加,轴向距离拉长;

(4) 颈缩断裂阶段,轴向距离达到最大,气泡颈部缩小,气泡脱离。

2 基于COMSOL的微细气泡生成过程仿真建模

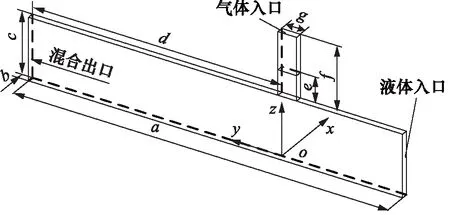

T形微流道仿真模型结构尺寸及流体流向关系如图2所示。液体微通道长a为3.5 mm,深b为100 μm,宽c为500 μm;气体通道长f为500 μm。为减小计算量,节约仿真时间,模型长度仅取500 μm。在进行数值模拟时以o点作为参考坐标原点,以o-y-z平面作为对称面,选取模型左半部分作为数值模拟对象,以简化仿真计算周期。

图2 T形微通道仿真几何模型及流体流向

在图2中,液体由水平液体通道右端入口进入,气体由垂直于液体通道的气体通道入口进入,气液二相流体在T形结构交汇处汇聚并相互作用,在液体的流动剪切作用下生成微细气泡,生成后的微细气泡在液体流速的推动下经由气液混合物出口流出。

2.1 边界条件

在T形微通道仿真模型中,不考虑热量交换,液体流动形式为理想牛顿流体,流动性质为层流,雷诺数远小于1,该模型的边界条件设置如下:

(1) 速度入口边界条件:在速度入口处,液相和气相均设置为均匀恒定流速,无梯度分布,根据实际试验变量输入条件,液体速度设置为vl,气体速度设置为vg;

(2) 出口压力边界条件:气液混合物出口为恒定压力出口,压力值为一个标准大气压;

(3) 对称边界条件:取整体模型的1/2部分参与仿真计算,并将o-y-z平面设置为对称基准面;

(4) 微通道润湿壁边界条件:设置仿真模型微通道壁面为润湿性,其润湿程度可以通过设定壁面静态接触角来确定,润湿壁滑移长度设置为10 μm。

2.2 网格划分

仿真模型的网格划分选择COMSOL Multiphysics自主划分网格,即物理场控制网格,格式选择常规。

2.3 控制方程

在进行细气泡生成特性数值模拟过程中,主要应用二相流理论和水平集方法,建立仿真模型时采用的控制方程包括Navier-Stokes方程、连续性方程、水平集方程,如式(1)~式(3)所示:

(▽u)T)+σkδn]

(1)

▽·u=0

(2)

(3)

式中,ρ为流体密度;u为流体速度向量;t为时间;p为总压力;I为单位矩阵;μ为流体动力黏度;σ为表面张力系数;k为流体界面的曲率;δ为二相流界面函数;n为指向液滴的界面单位法线向量,σkδn定义为作用在二相流界面上的表面张力;φ为水平集函数;γ为重新初始化参数;ε为界面厚度控制参数。

将式(1)和式(2)得出的速度场应用于水平集方程式(3)中,促进连续相突破二相界面进入分散相,使得二相平滑过渡,从而减小Navier-Stokes方程解的数值振荡。式(1)中的流体密度ρ和动力黏度μ可表示为:

ρ=ρl+(ρg-ρl)φ

(4)

μ=μl+(μg-μl)φ

(5)

式中,ρl为液体密度;ρg为气体密度;μl为液体动力黏度;μg为气体动力黏度。

3 T形通道中的微细气泡生成特性影响因素分析

在分析微流道中的微细气泡生成过程时,常用脱离体积Vb和生成时间tg这2个参数来表征微细气泡的生成特性。其中,脱离体积是指微细气泡在脱离气体通道瞬间时的体积,生成时间是指生成单个完整气泡所用的时间。因此,本节通过开展数值模拟分析,获得不同气体压强、液体流量、混合界面润湿性、气体通道宽度下的微细气泡脱离体积和生成时间变化趋势,从而分析各因素对微细气泡生成特性的影响。

在建立T形微通道仿真模型过程中,除了要确立边界条件中的各物理参数,还需要给出气液二相流体的固有属性参数作为仿真模型中的初始条件,如表1所示。

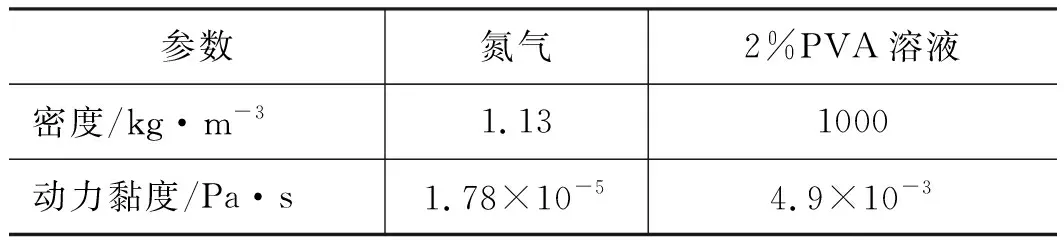

表1 同轴聚焦模型初始条件设置参数表

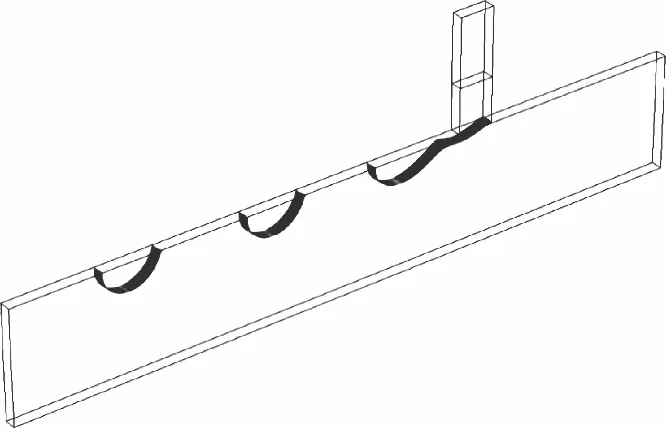

当气体通道宽度wg设置为0.15 mm、液体流量Ql为45 mL/h、气体压强pg为50 kPa、液体为2%的PVA溶液、接触角αc为120°时,仿真过程三维图像如图3所示,截取不同时刻下的气泡生长图像如图4所示。

图3 T形微通道中微细气泡生长过程仿真模拟

从图4中可以看出,气泡在先后经过初始阶段、生长阶段、延伸阶段以及颈缩断裂阶段后形成独立不规则球体,这与T形微通道中的微细气泡生成过程假设相一致。

图4 不同时刻下的微细气泡生长过程仿真结果

3.1 因素I:气体压强pg

在数值模拟过程中,将液体流量Ql固定为45 mL/h,分别向气体通道中通入压强为60, 65, 70, 75 kPa气体时,获得脱离体积Vb和生成时间tg随气体压强pg变化趋势如图5所示。

图5 不同气体压强下的微细气泡生成特性仿真结果

当气体压强由60 kPa增大到75 kPa时,气泡脱离体积从0.0072 mm3上升到0.0096 mm3,生成时间由14.9 ms缩短至9.5 ms,可见气泡脱离体积随气体压强的增大而增大,生成时间随气体压强的增大而减小,且趋势呈非线性。当液体流量恒定而单纯增大气体压强时,则气体动力随之增大,进而增大了克服表面张力和横向液体推力的能力,缩短了所需时间,使得气泡的膨胀体积变大、生成时间减小。

3.2 因素II:液体流量Ql

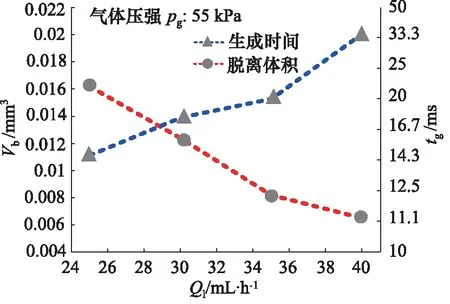

将气体压强pg固定为55 kPa,分别向液体通道中通入流量为25, 30, 35, 40 mL/h的PVA溶液时,获得脱离体积Vb和生成时间tg间随液体流量Ql变化趋势如图6所示。

图6 不同液体流量下的微细气泡生成特性仿真结果

由图6知,当液体流量由25 mL/h递增到40 mL/h后,气泡脱离体积从0.0161 mm3缩减至0.0063 mm3,生成时间由14.4 ms增加到34.4 ms。可见当气体压强恒定时,气泡脱离体积随液体流量的增大而呈减小趋势,生成时间随着液体流量的增大呈剧烈增长的趋势。从微细气泡生长受力过程的角度分析,当液体流量增大时,液体推力也随之增大,从而在横向上对微细气泡的剪切作用越强,减小了气泡的膨胀体积。与此同时,液体流量的增大使得生成完整气泡所需的临界气压也随之增大,而当气体压强低于临界气压时将出现液体回流或层流,可见液体流量逐渐增大时原本恒定的气体压强逐渐接近气泡临界气压,气体动力克服表面张力和液体推力的能力减弱,从而延长了气泡生长时间。

3.3 因素III:气体通道宽度wg

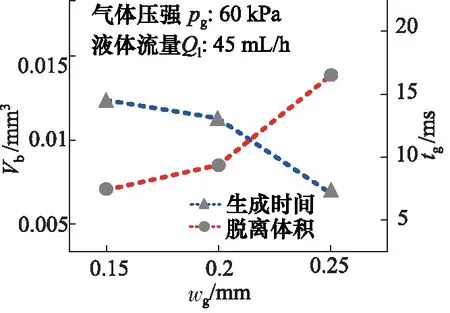

在模型中,分别固定气体压强pg为60 kPa、液体流量Ql为45 mL/h,将气体通道宽度wg分别设定为0.15, 0.2, 0.25 mm时,重新划分网格,开展微细气泡生成过程数值模拟,可获得不同气体通道宽度下微细气泡脱离体积Vb、生成时间tg变化曲线,如图7所示。

图7 不同气体通道下的微细气泡生成特性仿真结果

当气体通道宽度由0.15 mm拓宽到0.25 mm时,气泡脱离体积由0.0072 mm3上升到0.0139 mm3,生成时间由14.9 ms缩短至7 ms。当液体流量和气体压强恒定时,气体通道宽度越大则微细气泡的脱离体积越大,气泡生成时间随着气体通道宽度的增大而减小。

3.4 因素IV:混合界面润湿性(接触角αc)

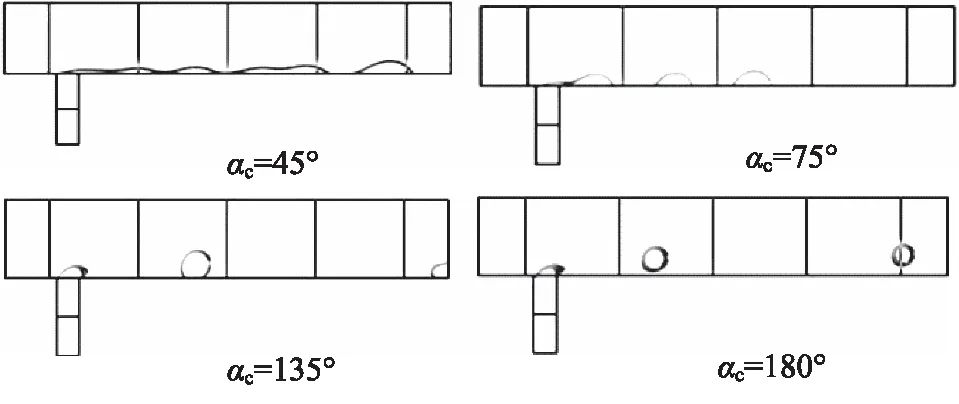

在微细气泡生成过程中,气泡下边缘与液流通道间夹杂液体,此位置为气-液-固三相交界面,称为混合界面,此界面的润湿性将直接影响气泡生成特性。由于液体对固体的润湿程度通常用接触角αc的大小来表示,因此通过调整仿真模型中的接触角,分析微细气泡生成特性变化趋势。当气体压强pg为60 kPa、液体流量Ql为45 mL/h时,微细气泡在不同接触角下的生成过程如图8所示。

图8 不同接触角下的微细气泡生成过程仿真图像

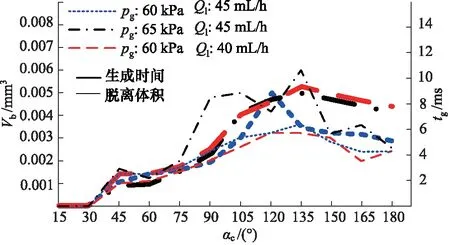

从图8中可以看出,当接触角大于45°后,微通道中逐渐生成连续稳定的微细气泡,并且在45°~135°之间,微细气泡的表观尺寸随着接触角的增大而增大;当接触角大于135°后,气泡表观尺寸随着接触角的增大而减小。上述现象直观地反应了T形通道中混合界面的润湿性对微细气泡生长过程的影响。微细气泡生成特性随接触角变化趋势如图9所示。

图9 不同接触角下微细气泡生成特性数值模拟结果

在3组不同气体压强、液体流量组合参数条件下,当接触角小于30°时,T形微通道内因出现层流流动而均无气泡生成。当接触角由30°增大到180°时,气泡脱离体积总体随着接触角增大呈先增大后减小的态势,并在135°出现体积峰值。从图中可看出,75°和135°的接触角分别是气泡脱离体积明显增大和明显减小的过渡点。而当接触角在45°~80°之间,气泡生成时间缓慢增长,且最大生成时间小于4 ms;当接触角大于80°后,气泡生成时间开始快速增长,当接触角在120°附近出现生成时间峰值,在峰值点之后气泡生成时间均随接触角的增大而缓慢缩短。可见,T形型微通道中若要更快获得更小的微细气泡,除了控制液体流量和气体压强外,还需要使混合界面具有较强的疏水性或亲水性。

4 微细气泡生成特性影响因素试验验证

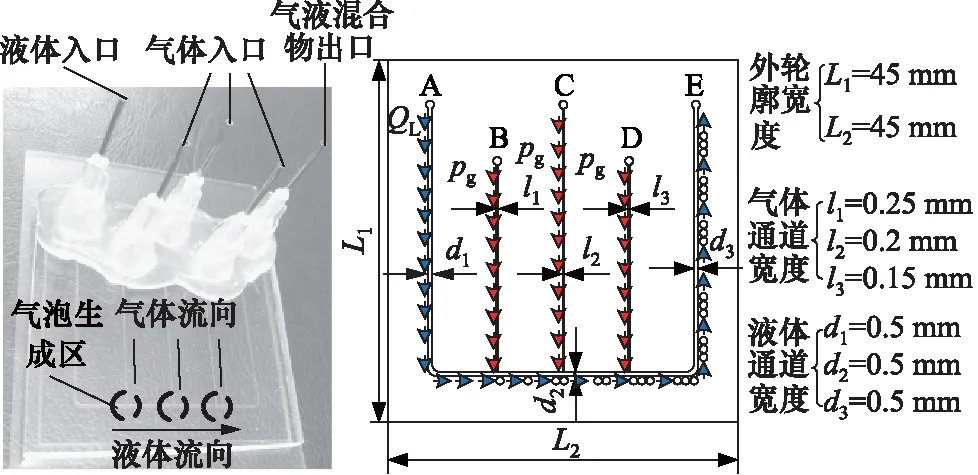

4.1 T形微通道微流控芯片

T形微通道微流控芯片如图10所示,该芯片中刻蚀有呈T形结构交叉分布的气体通道和液体通道,芯片设计的创新之处是将3路不同宽度的气体通道集成在1块芯片上,即充分利用了芯片结构空间,又节约了芯片研制成本。芯片总体尺寸45 mm×45 mm,所有微通道宽度均为100 μm。图10中B,C,D为3路气体通道,宽度分别为0.15, 0.2, 0.25 mm,A~E为液体通道,宽度为0.5 mm,每条微通道的末端均留有相对应的流体入口。在该微流控芯片中,液体和气体分别从对应的液体入口和气体入口流入微通道中,气液二相流体在T形结构垂直交汇处(气泡生成区)相遇并根据液流剪切原理生成微细气泡。

图10 T形微通道微流控芯片及其流道参数

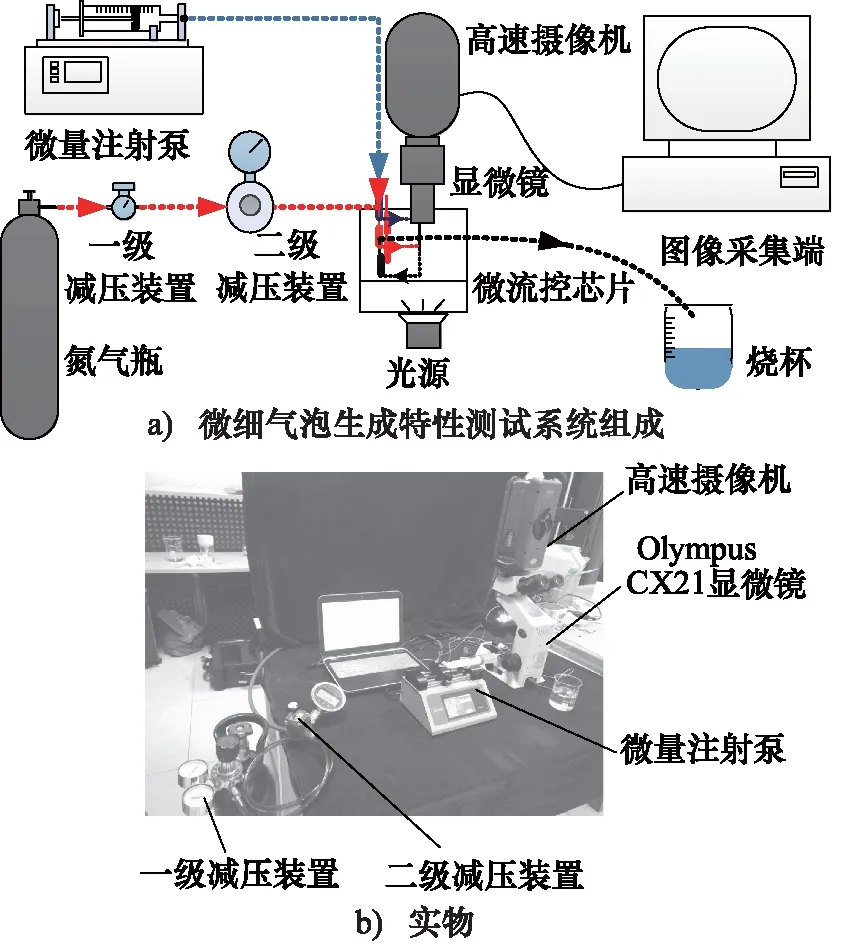

4.2 微细气泡生成特性测试系统

微细气泡生成特性测试系统如图11所示,探究试验中,仪器设备的选用与同轴流动聚焦试验中相同,即选用标准10 L容量氮气瓶作为供气源,微量注射泵(Harvard 704500)作为供液源;利用减压阀(YQD-4)、精密气压调节器(OMEGA PRG200-25)和精密数字压力表(YK-100)实时调节气体压强;利用显微镜(Olympus CX21)和高速摄像机(Phantom v12.1)组成的高速显微观测系统作为图像采集单元,采集气泡在生长过程中的图像。

图11 微细气泡生成特性测试系统

4.3 仿真与试验结果对比分析

将数值模拟计算过程中不同时刻下的气泡生长图像与高速显微摄像系统采集到的气泡生长图像进行对比(如图12所示)可以看出,2种图像在各时刻下基本吻合,表面数值模拟可以有效表征微细气泡的生长情况。

图12 微细气泡生长过程仿真结果与试验结果对比图

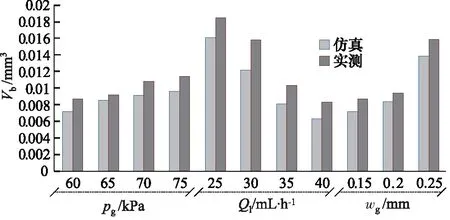

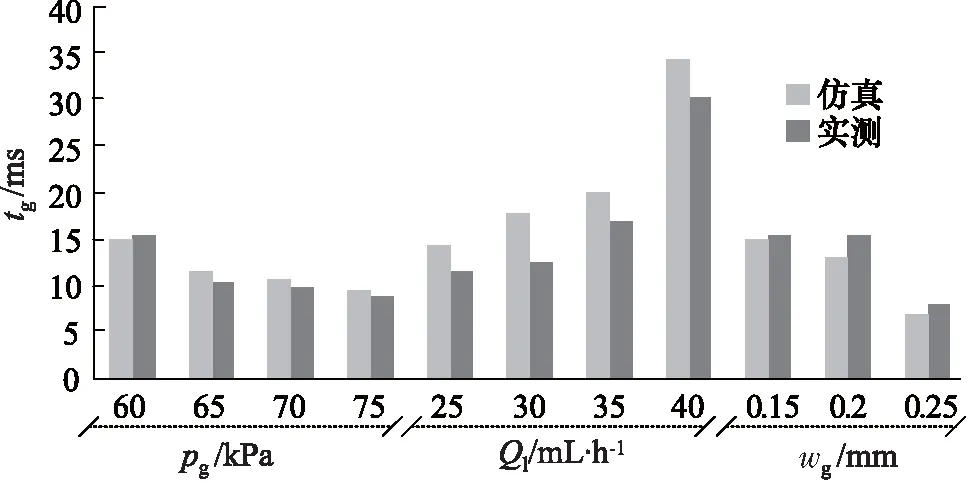

通过开展液体流量Ql、气体压强pg、气体通道宽度wg等参数的单因素多水平试验,试验过程中的环境因素与数值模拟相同,可获得微细气泡脱离体积Vb、生成时间tg的试验与仿真结果对比曲线,如图13、图14所示。

图13 微细气泡脱离体积仿真与试验结果对比

图14 微细气泡生成时间仿真与试验结果对比

由图13、图14可以看出,微细气泡在不同气体压强、液体流量以及气体通道宽度条件下,试验结果与仿真结果变化趋势相一致,验证了气体压强、液体流量、气体通道宽度对微细气泡生成特性的影响规律。其中,不同气体压强下气泡生成时间的仿真值与实测值偏差小于±10%,脱离体积偏差小于±20%;不同液体流量下生成时间的仿真值与实测值偏差小于±30%,脱离体积偏差小于±25%;不同气体通道宽度下生成时间的仿真值与实测值偏差小于±15%,脱离体积偏差小于±20%。

5 结论

通过开展T形通道内的微细气泡生成过程数值模拟研究,获得了气体压强、液体流量、气液混合界面润湿性、气体通道宽度等4个因素对微细气泡生成特性的影响规律,得到结论如下:

(1) 通过对微细气泡生成过程数值模拟,获得了不同时刻下微细气泡轮廓图像,并与高速显微实测图像一致,验证了液流剪切作用下的微细气泡生成过程中4个生成阶段的假设;

(2) 通过数值模拟与试验验证,得到了气体压强、液体流量、气体通道宽度对气泡脱离体积与生成时间的影响趋势,气泡脱离体积与气体压强、气体通道宽度呈正比,与液体流量呈反比,生成时间与气体压强、气体通道宽度呈反比,与液体流量呈正比,试测结果与仿真结果相吻合;

(3) 通过数值模拟得到了气液混合界面润湿特性对气泡脱离体积和生成时间的影响趋势,当混合界面接触角大于30°时,T形微通道内能够生成连续稳定微细气泡,气泡脱离体积和生成时间均随接触角的增大呈先增大后减小的态势,并在接触角分别为135°和120°时出现体积和时间峰值。