煤场厂房通风和污染扩散的CFD研究

宋晓程

(大连大学 建筑工程学院,辽宁 大连 116622)

随着工业产品质量高品位化的需求和人们物质文化生活水平的不断提高,对工业厂房内环境质量的要求愈来愈高。煤场厂房中煤尘污染是长期以来一直未能彻底解决的疑难问题[1]。煤在厂房中通常需要经过装卸、输送、转运、筛分、破碎等一系列运输及工艺加工过程,会产生大量粉尘,使室内空气环境造成严重污染。在运输或工艺加工过程中所生成的煤粉,虽然主要以粒径大于100 μm的大粒径颗粒。但在风速小于3 m的低风速条件下,对人体危害较大的总悬浮颗粒TSP,可吸入颗粒PM10和细颗粒PM2.5所占的比例有所增加,上述粒径颗粒可被人体吸入,尤其是可吸入颗粒PM10和细颗粒PM2.5可直接深入肺部并留存其中,不易被人体排出,粒径较小颗粒给安全生产和工人的身心健康带来极大的危害[2]。当厂房内通风气流组织不合理时,煤粉会从发散源向厂房内其他空间扩散,造成厂房室内空气环境严重污染。因而,预测厂房内煤粉扩散规律,合理组织厂房内部通风,在厂房通风设计及工程改造中具有重要意义。

综上,本文借助于计算机数值模拟的方法,对煤场厂房不同通风条件进行数值模拟计算,利用可视化的图像输出技术,得到厂房内风环境的气流方向、速度和涡流以及颗粒污染物分布等方面的量化信息,帮助设计人员从方案设计初期就对设计方案的风环境和污染分布有一个全面而直观的了解,从而可以方便、快捷地进行多方案比较,并及时对方案做出调整,使设计规划方案的厂房通风气流组织更加舒适、健康和符合功能要求。

1 模拟方法

1.1 模型建立

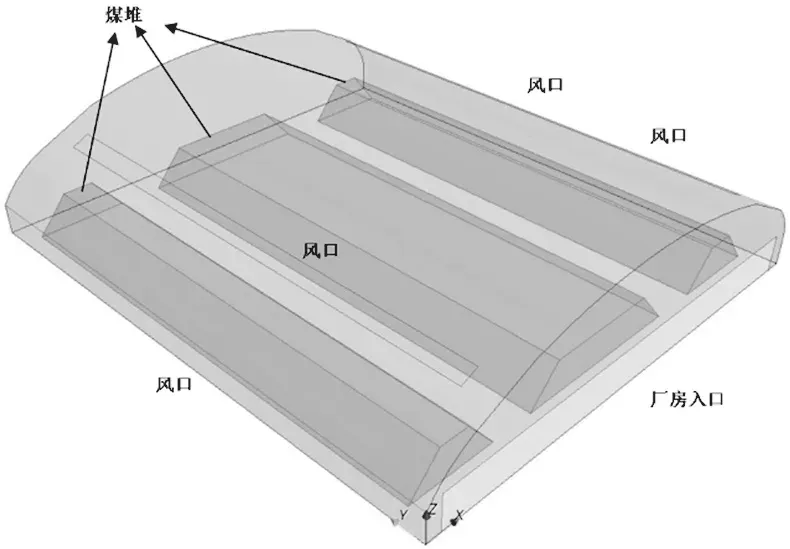

根据厂房建筑尺寸和煤堆分布情况,建立数值分析用物理模型如图1所示。其中在厂房椭圆型穹顶顶部和底部共设有4个风口,其中穹顶圆弧部分2个风口,底部2个风口,以模拟厂房内上送下回和下送上回不同通风形式的气流组织分布。

数值模拟过程中,颗粒物模型采用拉格朗日-欧拉模型[3],根据工业厂房内常用通风形式,考虑上送下回、下送上回2种机械通风方式。模拟中同时考虑对人体危害较大的粒径为100 μm、10 μm和2.5 μm这3种颗粒物的污染和扩散分布水平。

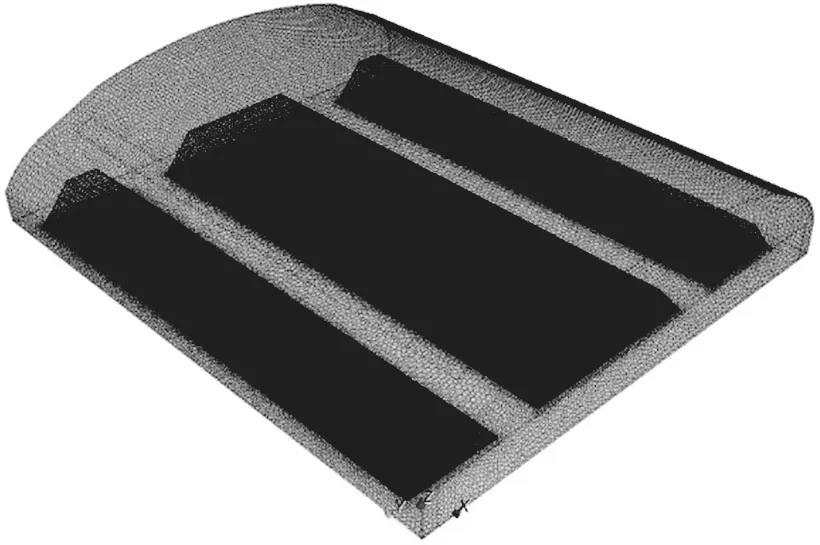

根据所建模型,数值模拟过程中进行六面体结构网格,网格基本尺寸为1.5 m,对壁面和风口部分进行了局部细化,并进行网格无关性检验。根据无关性检验结果,当模拟网格数量约为200万时,不同网格间模拟所产生的误差已小于10%,结果已足够精确。CFD模拟过程中模型网格示意如图2所示。

图1 CFD模拟物理模型

图2 CFD模拟模型网格划分

1.2 边界条件

模拟中主要需要给出的边界条件有下面几种:

(1)出口边界:出口选为压力出口边界条件,即pressure outlet形式;

(2)入口边界:主要考虑风速分布,设定为质量流量入口边界,即mass flow inlet形式;

(3)各表面:定义为无滑移壁面,近壁区域采用标准壁面函数进行计算。

本文模拟过程中,选取5次/h的通风换气次数来进行不同通风形式的CFD模拟研究[4]。模拟过程中,不同通风形式下煤堆的起尘量完全相同。

2 结果与分析

2.1 评价指标

本文根据以下方法和指标,对厂房内的通风气流组织和污染扩散水平进行评价。

(1)风速矢量图和云图

风速矢量图和云图可以直观地评价通风系统气流组织形式及其对颗粒污染物扩散的影响。

(2)粉尘颗粒质量浓度

由于工业厂房中通风系统的作用之一为消除粉尘颗粒污染水平,数值模拟中采用100 μm、10 μm和2.5 μm这3种不同粒径粉尘颗粒的质量浓度来评价厂房不同通风形式下粉尘颗粒污染水平及扩散规律。

2.2 模拟结果

本文将厂房y方向中部立面作为研究对象,分别分析风速矢量和云图分布以及粒径2.5 μm、10 μm和100 μm粉尘质量浓度分布。

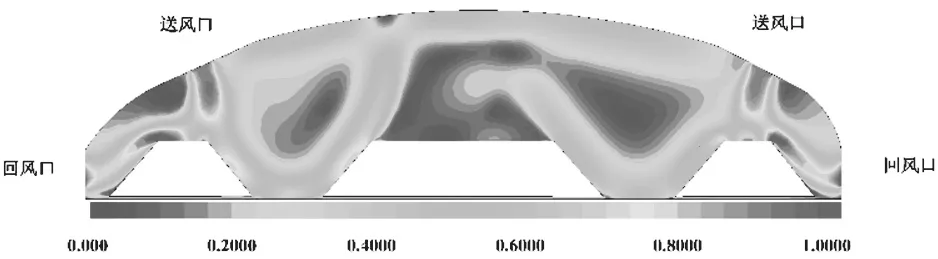

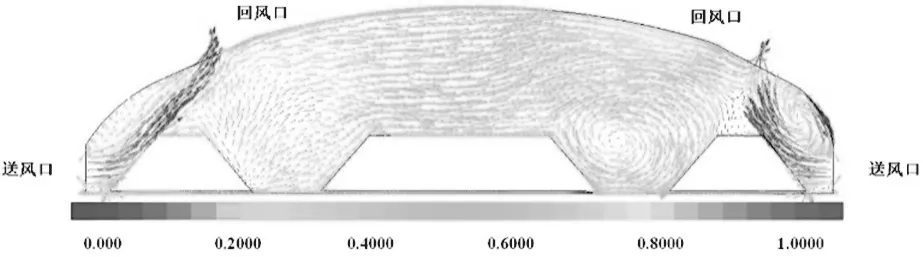

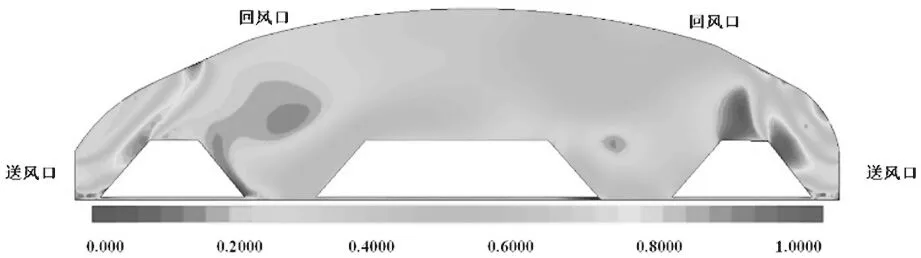

2.2.1 上送下回机械通风

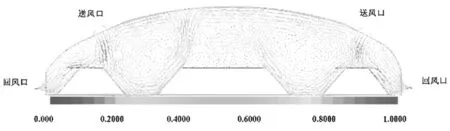

图3和图4分别为上送下回通风形式的风速矢量和云图分布情况。当厂房内通风系统为上送下回形式时,送风从风口送入工厂内,遇到煤堆的阻碍而发生了扰流,流入各个煤堆之间的区域并在其中形成漩涡流。由图中分布情况可知,从左数第1和第2煤堆之间的风速值较大,风速处于1 m/s以上的量级且漩涡较明显,该部分较大的风速应该对颗粒污染物的排除具有积极作用。右侧煤堆与厂房墙壁之间受到回风口抽吸的影响,风速同样处于1 m/s及以上的水平。但风速变化方向较为单一,从送风口流向排风口。靠近顶棚区域风速较大,风速梯度明显。对于中间煤堆上方,由于通风系统风口布置特点,虽然形成了明显的漩涡卷吸效应,但风速较低,约为0.4 m/s。

图3 上送下回风速矢量图(m/s)

图4 上送下回风速云图(m/s)

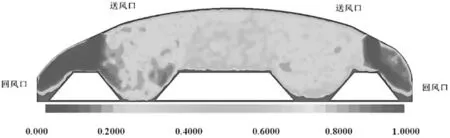

图5为上送下回通风形式的2.5 μm粉尘质量浓度分布图。当通风系统采用上送下回形式时,受到通风气流的稀释作用,左侧和右侧煤堆上部的2.5 μm粉尘质量浓度很低,几乎为0 mg/m3。在各煤堆表面附近,2.5 μm粉尘质量浓度很高,处于1 mg/m3以上的水平。其他区域2.5 μm粉尘质量浓度大体处于0.2~0.8 mg/m3的水平,但中部煤堆上方由于通风气流流通不畅,2.5 μm粉尘质量浓度较高,大于0.6 mg/m3。煤堆之间的2.5 μm粉尘质量浓度基本小于0.6 mg/m3。这表明,上送下回通风系统可以很好的达到稀释厂房内粉尘污染的目的。

图5 上送下回通风形式的2.5 μm粉尘质量浓度图(mg/m3)

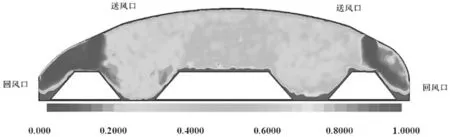

图6和图7分别为上送下回通风形式的10 μm和100 μm粉尘质量浓度分布图。当厂房内通风系统为上送下回形式时,10 μm粉尘质量浓度分布与2.5 μm粉尘大体相同,说明中粒径粉尘扩散特性基本相同。但中部煤堆上方的10 μm粉尘质量浓度要大于2.5 μm粉尘,已达到0.7 mg/m3以上的水平,这是由于煤堆起尘中10 μm粒径比例要大于2.5 μm。煤堆之间的10 μm粉尘质量浓度达到0.5 mg/m3,仍略大于2.5 μm粉尘。100 μm粉尘质量浓度的要小于2.5 μm粉尘和10 μm粉尘,基本处于0.2 mg/m3的水平。说明低风速条件下,上送下回通风系统对100 μm粉尘质量浓度的稀释作用较好。

图6 上送下回10 μm粉尘质量浓度图(mg/m3)

图7 上送下回100 μm粉尘质量浓度图(mg/m3)

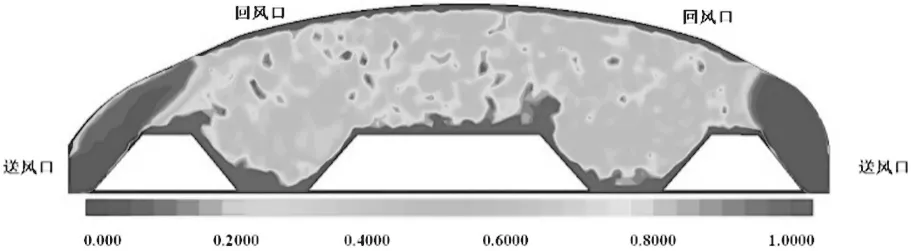

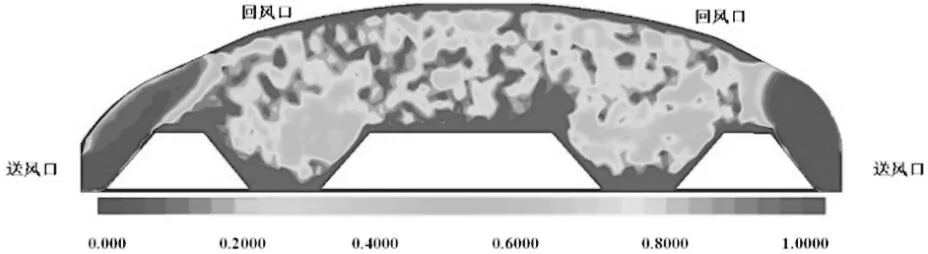

2.2.2 下送上回机械通风

图8和图9分别为下送上回通风形式的风速矢量和云图分布情况。从图中可以看出送风从下部风口送入工厂内,遇到煤堆的阻碍而沿着煤堆侧面流向上部回风口,在左右侧煤堆和厂房墙面之间出现气流的“短路”现象,造成该区域风速值较大(大于1 m/s)且流动方向较明显,对颗粒污染物的排除具有积极作用。对于中间煤堆上方,虽然形成了明显的漩涡卷吸效应,但风速量级相比左右侧煤堆和厂房墙面之间区域而言较低,约为0.6 m/s的量级。模拟结果可表明,下送上回通风形式同样可保证厂房内大部分区域的风速大于0.6 m/s,厂房内通风气流组织较好。

图8 下送上回风速矢量图(m/s)

图9 下送上回风速云图(m/s)

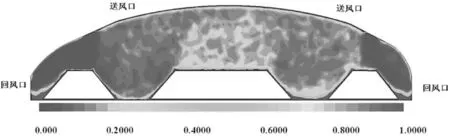

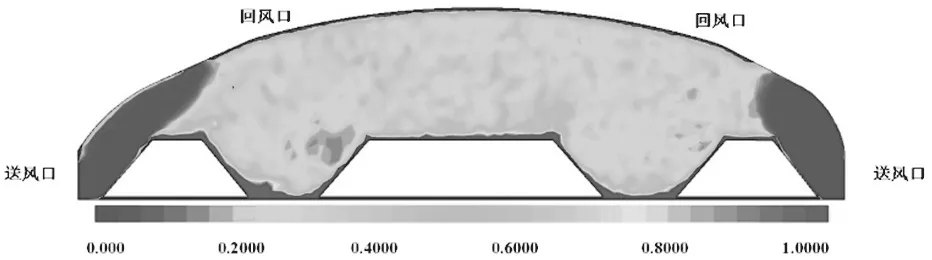

图10为下送上回通风形式的2.5 μm粉尘质量浓度分布图。当厂房内通风系统为下送上回形式时,受到通风气流的稀释作用,左侧和右侧煤堆与厂房墙壁之间区域的2.5 μm粉尘质量浓度很低,几乎为0 mg/m3。在各煤堆表面附近,2.5 μm粉尘质量浓度很高,处于1 mg/m3以上的水平。其他区域2.5 μm粉尘质量浓度的平均值约为0.7 mg/m3的水平,中部煤堆上方同样由于通风不畅,2.5 μm粉尘质量浓度较高,接近于0.9 mg/m3,此处是厂房内粉尘污染较重的区域,在通风设计过程中应重点考虑该区域的污染稀释问题。煤堆之间的2.5 μm粉尘质量浓度基本处于0.6~0.8 mg/m3的水平。

图10 下送上回2.5 μm粉尘质量浓度图(mg/m3)

图11和图12分别为下送上回通风形式的10 μm和100 μm粉尘质量浓度分布图。中部煤堆上方的10 μm粉尘质量浓度要大于2.5 μm粉尘,已接近1 mg/m3以上的水平。煤堆之间的10 μm粉尘质量浓度同样接近1 mg/m3的量级,明显大于2.5 μm粉尘。100 μm粉尘质量浓度的要小于2.5 μm粉尘和10 μm粉尘,基本处于0.6 mg/m3的水平。

图11 下送上回10 μm粉尘质量浓度图(mg/m3)

图12 下送上回100 μm粉尘质量浓度图(mg/m3)

3 结论

本文通过对煤场厂房不同通风条件进行数值模拟计算,得出以下结论:

(1)在气流组织方面,下送上回通风条件下厂房内平均风速和局部风速均大于上送下回通风形式,气流组织形式较好。

(2)在粉尘质量浓度的方面,由于下部进风条件对处于送风口附近的煤堆具有很强的卷吸和促进扩散作用,加速煤堆粉尘的扩散速度和在空间的浓度水平;而上送下回通风系统会抑制煤堆粉尘向上部空间扩散的趋势,并将粉尘污染主要控制在煤堆附近区域。综上,该煤场厂房通风系统宜采用上送下回的通风形式。但本文研究结果是以厂房整体环境为评价对象,当研究对象为厂房局部区域或不同工作高度时,其结论不尽相同。