潜伏举升式AGV在汽车零部件工厂的规划和应用

文/韩立志

在汽车某零部件工厂内生产过程中,线边存储物料,供给产线中使用的消耗物料,需要实时补充供给。目前均为人工推车搬运,推车到产线边时由人工抬塑料箱至流利条货架上存储,比较费时费力。本方案规划将此类搬运工序使用AGV来进行搬运,从而提升工作效率,降低人工劳动强度,提高生产安全性。

基础数据如下:塑料箱尺寸为600×400×150(mm),平底可堆叠,每箱平均可以装载16件物料。流利条货架尺寸为1280×800×1500(mm),分为上中下三层,上层和中层用于积存满料箱,下层用于积存空料箱,如图1 。AGV的最大负载260kg,需要完成三部分任务:一是将原料从原料区搬运至装配产线,料箱空满交换;二是半成品搬运至喷漆区,料箱空满交换;三是将线边的成品运至成品仓库,料箱空满交换。

一、方案规划

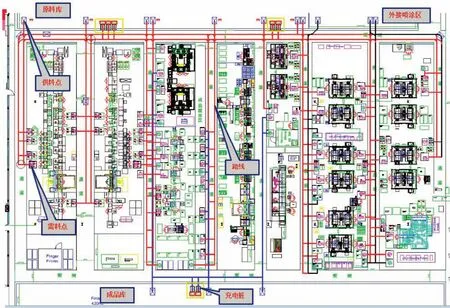

在规划图(如图2)中可见,上部左侧区域为原料仓库,在原料仓库内设置有8个上料点,图中红色的线段示意为AGV的行走路线,其执行任务1,是将原料运至装配产线。因为车间区域较大,遍布了若干下料点,所以原料运至产线的工作任务比较繁忙。上部右侧区域是外接喷涂区,图中黑色线段示意AGV的行走路线,此为执行任务2,是将半成品运送至喷涂区(此车间内未设置喷漆房,需要在此接口区域由人工操作其他运输设备将半成品运至实际的喷涂间进行喷涂工艺后,将零件运回再供给产线)。规划图中最下部区域为成品库区,产线中只有局部点位产生成品,蓝色的线段示意为AGV的行走路线,此为执行任务3,是将成品运回至成品库区。在成品库区内设有三个下料点,在完成下料后,由成品库区内的工作人员理货进行排列并堆叠储存待发货。在每个产线巷道内,都设置了双排路线,以免在AGV来回交错的过程中发生堵塞,这样可以提高运行的效率。

图1 流利条货架

图2 规划图

图3 潜伏举升式AGV

二、工作流程

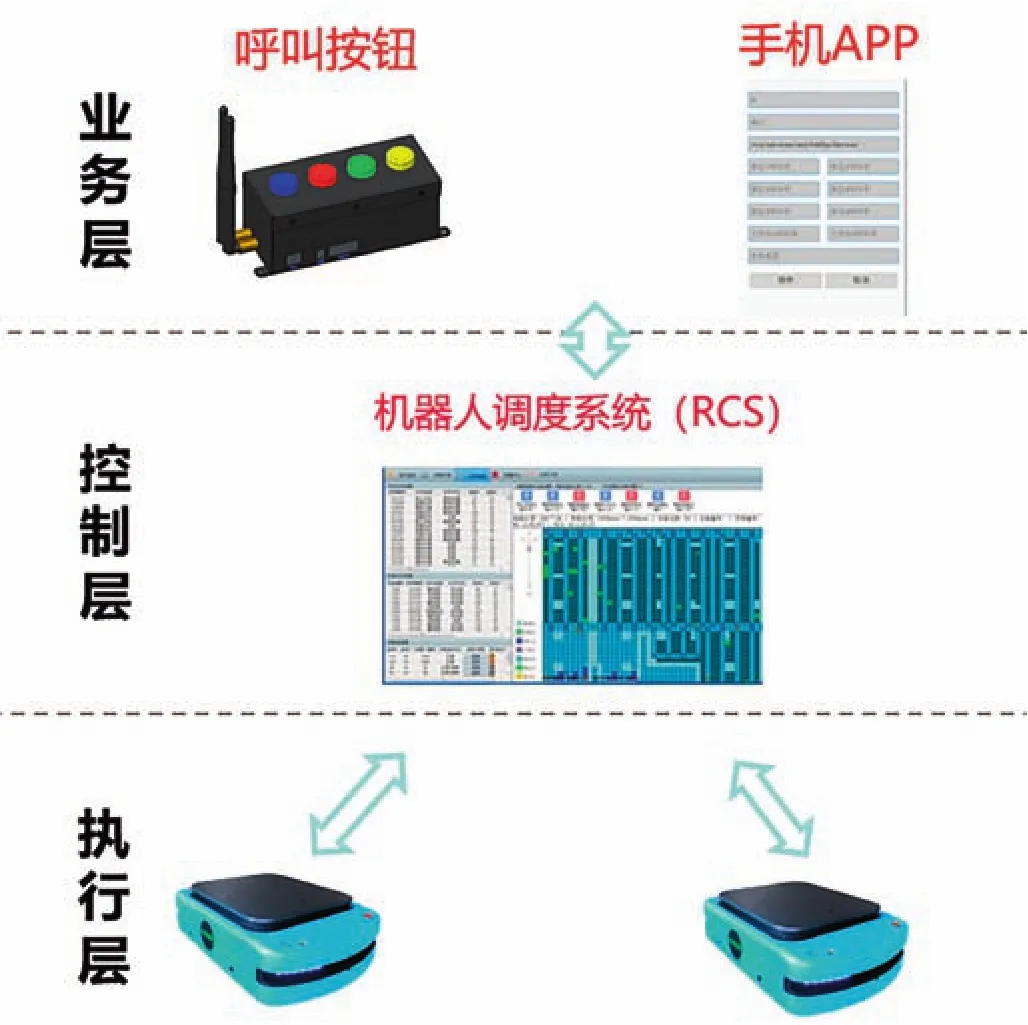

1.叫料

由产线边工作人员根据产线需求通过按钮盒进行叫料,经无线AP等硬件通讯后反馈给系统。

2.备料

上料点PC端显示产线各工位的需求任务,点选承接任务后,进行备料。对已待命的AGV车进行装车工作。

3.发运

上料点PC端给定运载指令,通过AP通讯,信号反馈系统。RCS机器人调度系统会根据任务情况进行自动规划路径给到AGV车指令,AGV车辆发运行驶。

4.下料

AGV车运载指定的货物行驶至固定的地点后,由工作人员操作将料箱转移到存储流利条货架上。

5.待命

无调度任务的AGV,回至待命点等待指令或补充电量。

6.空箱回料

空箱在产线边,积累到一定程度。由工作人员装载至AGV车上,随空车返回上料点,进行循环使用。

三、AGV的选型及参数

本应用方案中选用潜伏举升式AGV,如图3。基本尺寸:924×650×260(mm);最大举升高度:60mm;额定负载能力:500kg;满载最大运行速度:1200mm/s;导航方式:二维码导航;导引定位精度:±10mm;停止角度精度:±1°;工作时间:24小时连续;充电方式:在线自动快速充电;AGV设有多重的安全防护机制(激光雷达检测、机械防撞模块、物料检测传感器等),以及直观的信号灯显示和特殊情况的报警提示。综合来看,本AGV可以稳定、有效地满足工作的使用。

四、AGV应用技术

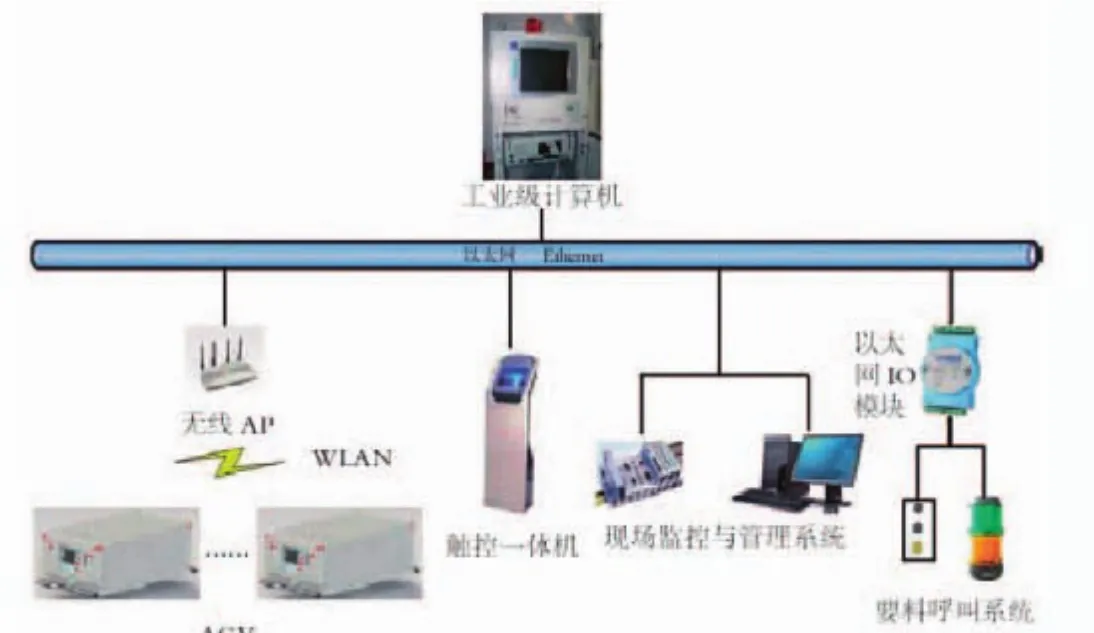

图4 AGV系统硬件整体架构

图5 AGV软件调度系统架构

潜伏举升式AGV车是由车身本体、驱动轮系单元、顶升机构、导航系统、供电系统、电气控制系统、检测系统、安全防护系统、智能充电机等组成。其中车身本体是整个AGV的安装基础平台,各元器件均安装在车身上。驱动轮系单元是保持AGV行走的执行机构,通过两个车轮的差速控制实现前进、后退以及转弯等行走模式。导航系统主要是通过地面二维码的视觉识别以及通过陀螺仪的角度定位来判断自身的位置和角度。供电系统是由磷酸铁锂电池作为供电基础单元加设电量控制,来为AGV的各项功能提供电能。电气控制系统包含主控制器是AGV小车运行的大脑,用来向小车的驱动轮系单元发送行走控制指令。安全防护系统由激光雷达、安全碰撞触边、急停按钮等组成,是维护车辆及相关人员安全的保障。智能充电机是为AGV充电的设备,AGV设置有电量阀值,当低于设置的固定电量时,AGV可自动回至充电点,自动由充电机充电。

AGV系统硬件整体架构,主要采用局域网实现AGV、AGV管理监控计算机、物流管理系统、各生产线及数据库之间的通讯,硬件整体架构设计方案,如图4。

五、生产节拍的匹配计算

以原料库至一号上料点为例,单程距离L=42.7m,拟定AGV运载物料稳定行驶的速度为V=0.5m/s,AGV旋转共计耗时t2=40s,人员对接耗时t3=50s。则AGV在原料库至一号上料点过程中行驶总耗时。根据该料点单品节拍为Q=42s,而AGV单车运载物料单品数量为P=18(箱),则每小时(即3600秒s)内AGV循环次数为R=3600/(Q*P)=3600/(42*18)=4.76(次)。设置冗余系数U=1.3,则AGV数量台。

而依次类推,在总布局中共74项AGV需要搬运的路程,距离各不相同。经数据统计计算,AGV需求分别为0.11台、0.19台、0.28台等等。最终累计求和统计出本案例中实际需求的AGV数量为14.4台,取整即为15台能满足产线节拍供给的需求。

六、总结

本案例通过对潜伏举升式AGV的应用,解决了某汽车零部件厂生产线线边的实时供料问题,成为在此行业内一个成功应用案例。本应用的规划是根据项目现场的实际环境,采用了合理的路线设计,有效地减少AGV小车的空跑时间和等待时间,提高了效率。自动化集成制造的发展,使AGV的应用和研究进入了一个崭新的时代。现代物流最大的趋势就是网络化与智能化。在制造企业内部,现代仓储配送中心往往与企业生产系统相融合,仓储系统作为生产系统的一部分,在企业生产管理中起着非常重要的作用。