油气多相流磁共振在线检测方法及装置

邓峰,熊春明,陈诗雯,陈冠宏,王梦颖,刘化冰,张建军,雷群,曹刚,徐东平,陶冶,肖立志

(1.中国石油勘探开发研究院,北京 100083;2.北京青檬艾柯科技有限公司,北京 100089;3.中国石油大学(北京),北京 102249;4.中国铁道科学研究院集团有限公司电子计算技术研究所,北京 100081)

0 引言

目前,油气井及管道多相流的在线、定量检测已成为业界共同关注的难题[1],尚无可靠技术能够在不经过油、气、水三相分离的前提下准确测量多相流各组分流量。传统的三相分离测量方法(玻璃管量油、翻斗量油等)效率低、成本高、占地大、数据延迟等问题突出,且无法反映井口真实瞬态产液特征。近年来,多相流在线测量技术及仪器[2-15]得到广泛关注并逐步发展,利用该技术,井口采出流体可在未经稳定、分离及全工艺处理等过程前就在线完成流量计量,最小化人为因素影响,真实反映井口流体的瞬态性能,对油藏精细管理、生产分配优化及井口测试等有重要意义。但是,现有的多相流检测技术仍然存在一些现实问题,包括仪器标定困难、具有放射性、适用范围有限、解释处理模型复杂、维护成本高等。此外,随着非常规油气资源开采规模的扩大及非常规油气井数量的逐年增多,多相流计量需面对更多的高含气、高含水、高黏度、高矿化度产出液,这些因素的出现将直接导致现有流量计的测量误差呈指数上升,甚至出现无法计量的情况。因此,有必要寻求准确、可靠、能满足油气生产实时检测需求的多相流检测装置和方法。

磁共振(MR)技术作为一种绿色、高效、准确的油气检测方法,经过多年的探索与实践,在油气储集层测井评价[16]及室内岩石物理研究中已经得到广泛应用。MR技术可通过获取储集层流体分子尺度的信息实现对流体的定性/定量评价[17],独特的测量原理及方式决定了其理论上具备同时测量多相流的流量和相含率的能力,即实现多相流在线检测的潜力巨大。但是,油气井和管道多相流受到流体运动状态和恶劣工作环境的显著影响[18-21],使得现有实验室MR技术和仪器难以直接应用到油气井和管道多相流定量检测中,需要研究新方法,满足实际应用要求。

针对以上问题,本文提出MR多相流在线检测方法,形成硬件装置,并开展室内实验及现场应用。

1 理论及方法

1.1 多相流计量

油气多相流量计的主要功能就是在不进行三相分离的前提下测量油、气、水三相的流量。多相流量计量问题的实质是各相瞬时流速(气相vg、水相vw和油相vo)、体积分数(气相α、水相β和油相γ)和密度(气相ρg、水相ρw和油相ρo)的检测问题。

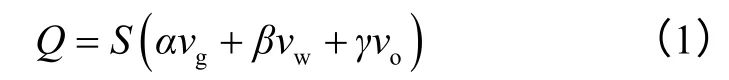

多相流体积流量表达式为:

由于α+β+γ=1,(1)式可改写为:

由(2)式可以看出,为求得多相流体积流量,有5个未知数待测量。

在进行质量流量计算时,需额外考虑不同组分密度的影响,表达式为:

此时未知数增加到了8个,测量难度很大。

结合生产实际,油、气、水三相的密度往往可在其他生产流程中测量出来,所以质量流量的计量和体积流量一样,实际上是各相流速和相含率(通常选择含油率和含气率)的测量。目前,针对质量流量探测的多相流量计还没有商业化应用实例。现有的商业化多相流量计均检测体积流量,本文所述的MR流量检测技术也针对体积流量进行检测。

“流速测量+相含率测量”的计量方式是目前世界上商业化多相流量计普遍采用的计量方式。不同之处在于,MR技术可同时进行流速和相含率的测量,而其他多相流量计需要采用不同技术“串联”的方式完成二者的测量,例如流速测量多采用文丘里、科氏力、互相关等技术,相含率测量多采用伽马能谱、电阻率等技术。而采用单一技术完成多相流量计量的优势包括只需要单一探头、数据衔接性好、装置易于维护等。

1.2 MR多相流流速测量

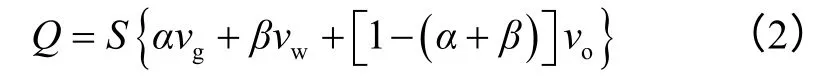

运用MR技术对流动流体进行在线连续测量要求MR仪器探头在与被测流体之间保持连续相对运动的同时完成测量。与传统的静态测量不同的是,流动状态对MR测量的影响明显(如图1所示),MR技术在油气井多相流在线检测方面的应用需解决3个全新的科学问题:①流动速度对多相流磁化效率的影响;②流动速度对磁共振回波信号采集的影响;③MR多相流流量测量及解释问题。

图1 流动状态下的MR测量示意图

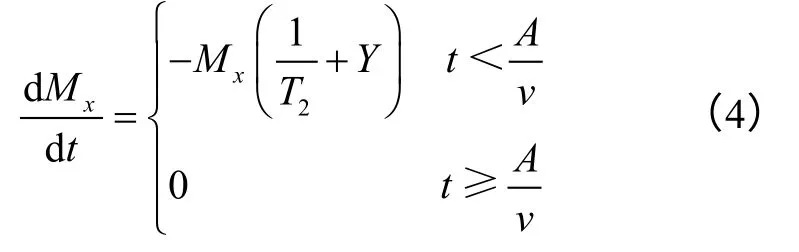

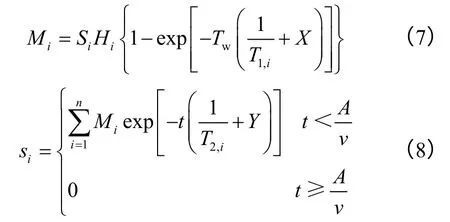

流动速度对MR测量的影响会从原子核磁化矢量的变化反映出来。Bloch方程[22]给出了旋转坐标系中原子核磁化矢量沿静磁场方向上的纵向分量Mz以及横向分量Mx、My随时间变化的关系:

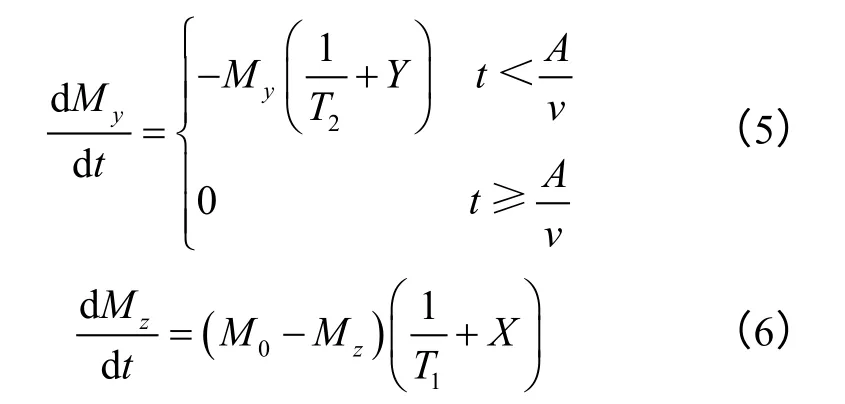

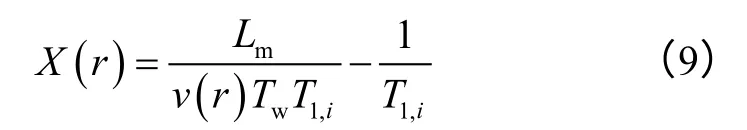

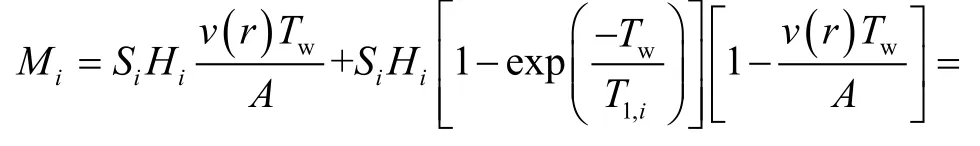

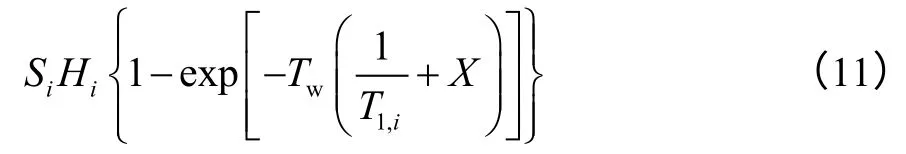

以Carr-Purcell-Meiboom-Gill(CPMG)脉冲序列的测量为例,假设流体是由i种组分组成的混合流体,在磁化过程和回波采集过程中的信号幅值可由Bloch方程推导如下:

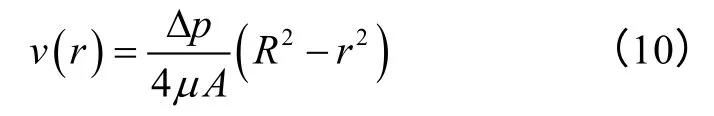

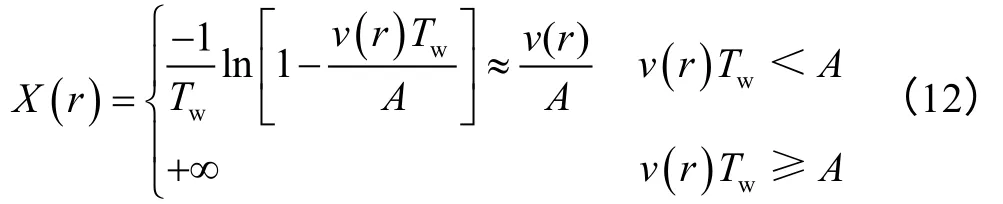

MR测量包括样品磁化和回波采集两个过程。在样品磁化过程中,流体进入探头后先流经磁体进行预磁化。如果流体流速很快,磁体长度有限,往往未充分磁化(Tw<4T1)就已流入天线探测区域,则会产生“欠磁化”现象。在这种情况下,X的表达式为:

以牛顿流体圆管层流为分析对象,流体在泵压的驱动下流动,根据流体力学:

需要注意的是,不同流态下的流速分布函数不同[23-26],这里不再逐一列出。流体流动会导致回波串的首幅值与静止测量时相比偏低,且流速越快首幅值降低幅度越大。在实际应用中,回波串幅值的降低意味着信噪比[27-31]的下降,为了保证较高的信噪比,提高测量精度,期望多相流的预磁化时间越长越好,这也是影响流量测量上限的决定性参数之一。

流量测量过程中也会出现“过磁化”现象。在一些对测量频率要求较高的应用场景中(流态、流量或组分含量变化频繁),两次回波串测量间隔很短,设定的Tw较短(Tw<4T1)。在这种情况下,天线所采集到的实际上是经磁体磁化后进入天线的样品和天线内正在进行磁化的样品两部分磁化强度的和:

此时X的表达式为:

回波采集阶段,天线采集到第N个回波的时候已经有一部分经90°脉冲扳转的磁化矢量离开天线,而90°脉冲后新进入天线的那部分样品由于未被90°脉冲扳转,故无法采集到回波信号。Y的表达式推导如下:

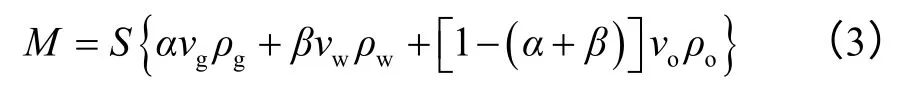

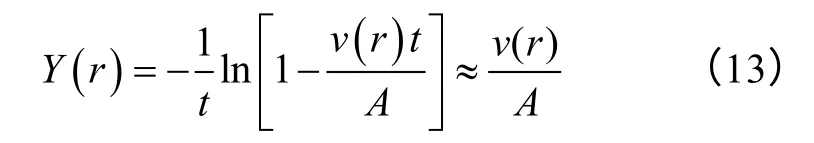

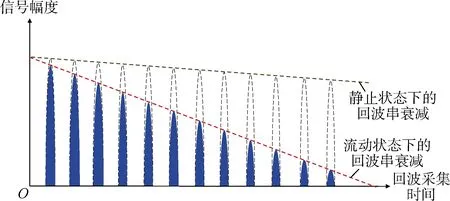

由(13)式可知,流体流动造成回波串信号的额外衰减,且衰减幅度几乎与流速成正比,可通过其测量流速。图2是流体流动造成的采集信号额外衰减示意图,静止状态下回波串遵循Bloch方程进行e指数衰减(弛豫衰减),而流体流动会在此基础上造成回波串的额外衰减。

图2 流动对MR回波采集过程的影响

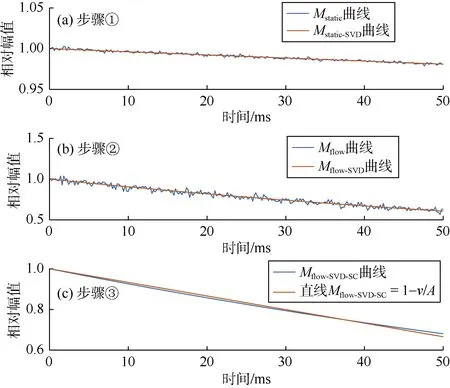

由于流动状态下测量得到的回波串数据是回波弛豫衰减和流动引起的衰减两部分的加权和,为求得流速,需要从回波串信号中消除正常的回波弛豫衰减,而只保留流动引起的衰减。步骤如下:①在流体静止的状态下采集一个回波串数据Mstatic,并对这组回波串数据做奇异值分解(SVD)[32]及归一化处理,得到Mstatic-SVD曲线(见图3);②在流动状态下,采用与静止状态下同样的测量参数(回波间隔时间TE和回波个数N)测量得到回波串数据Mflow,做SVD及归一化处理,得到Mflow-SVD曲线(见图3);③将Mflow-SVD除以1-Mstatic-SVD以消除回波弛豫衰减,得到Mflow-SVD-SC曲线(见图3),该曲线就是流动造成衰减的回波串拟合曲线。对Mflow-SVD-SC曲线进行线性拟合,得到直线Mflow-SVD-SC=1-v/A,即可直接计算得到平均流速v。

图3 流速测量方法各步骤所得曲线示意图

需要指出的是,实验表明,常规油、气、水多相流采集得到的回波串数据,前50 ms的线性度较好,可用于计算流速,但对于高黏度采出液,这一时间应该更短。另外,之所以选择对采集得到的回波串数据进行SVD处理后再校正,而不直接对原始回波串进行操作,是因为SVD后的回波串数据的噪声已得到抑制,所以采用这种方法重构回波串数据不会造成噪声的额外放大。另外,流速越小,流体磁化矢量自由衰减对流速测量的影响越不能忽视,需要校正。该方法应用需要采集一个静止状态下的流体回波串信号,其实现方法将在后文详细说明。

1.3 MR相含率检测

依靠弛豫时间(T2或T1)进行流体组分定量分析的MR技术被称为一维MR技术,测量方法分别为CPMG脉冲序列和“反转恢复”脉冲序列。获取流体T2信息的CPMG脉冲序列较获取流体T1信息的“反转恢复”脉冲序列耗时更短,应用于流量计量这类具有时间依赖性的工业在线测量环境中更具优势。但是,单次T2测量的时间往往在0.5~5.0 min,显然不适合在流动状态下测量,因此需要借助其他手段,使管道内的多相流在相含率测量阶段暂时保持静止。

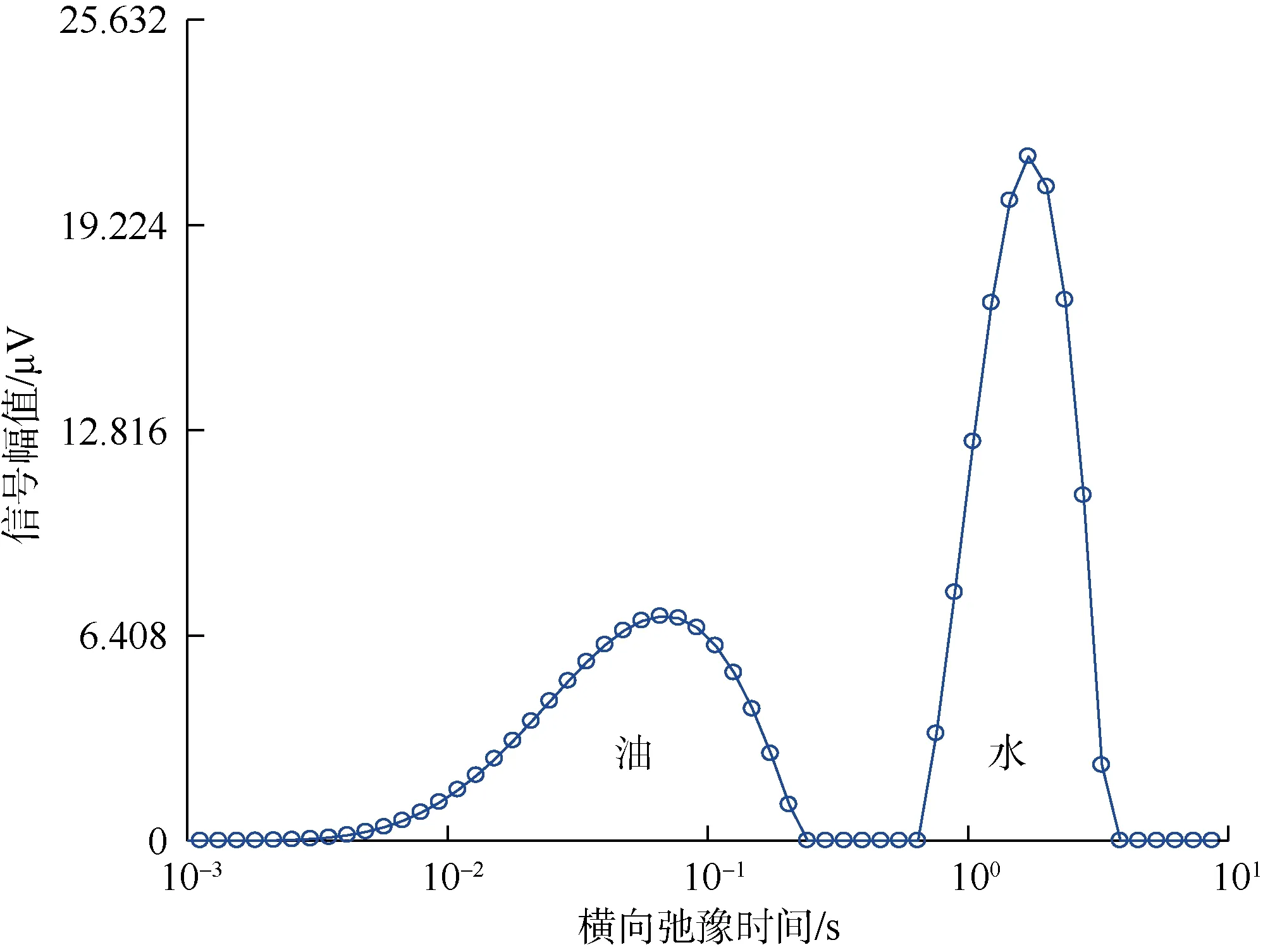

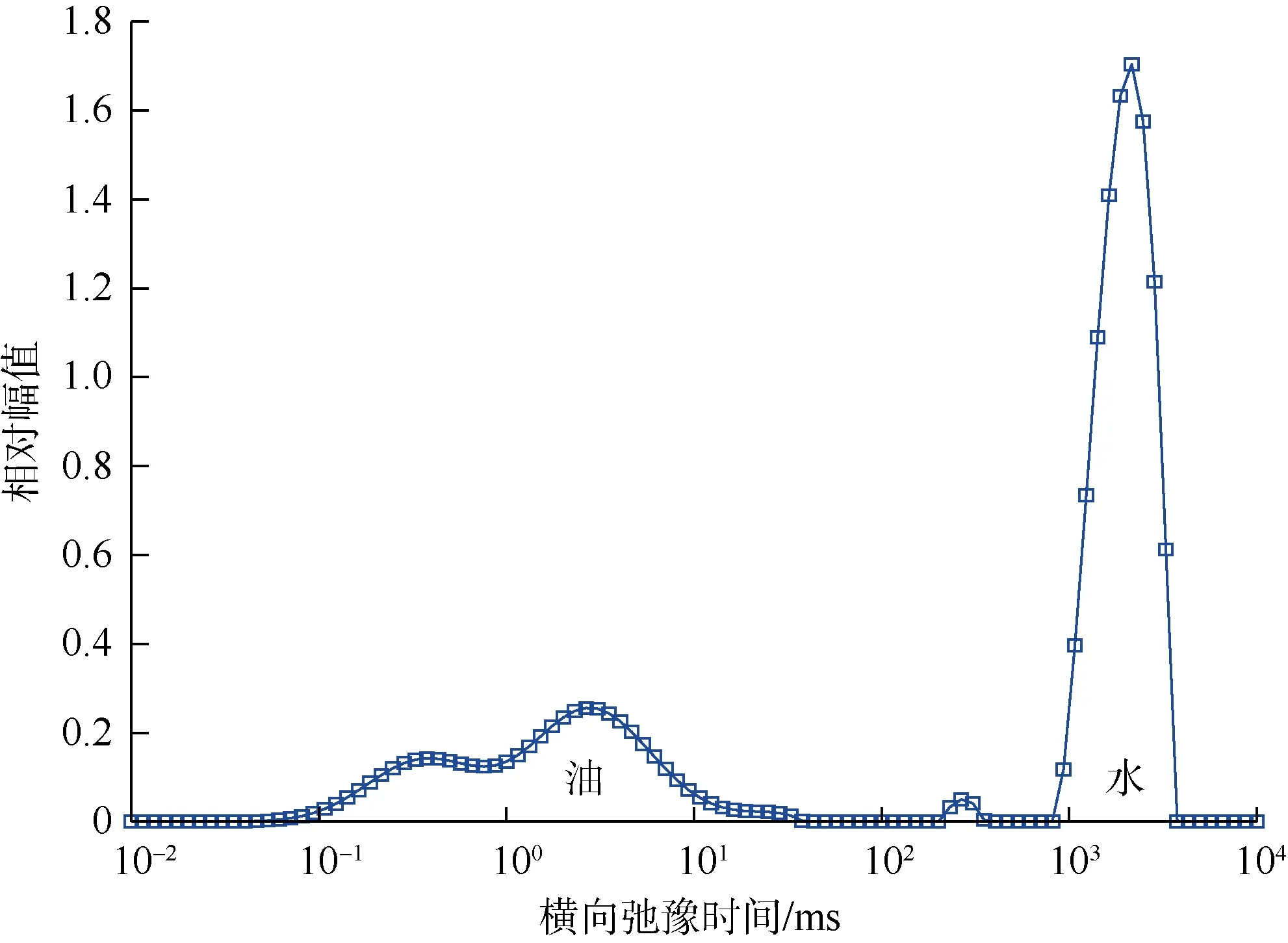

通常情况下,多相流中油相的T2最短,水相次之,天然气的T2最长,理论上从T2谱上就可以对三者进行区分,但实际情况是气相信号非常微弱,且受管道压力影响,很难直接计量。本文提出一种先计量油水比再计量含气率的方法,实现油、气、水三相相含率的测量。

油水比可以直接利用图4所示的T2谱上油峰和水峰的面积计算得到:

由于水的含氢指数为1,(14)式中没有体现,而油的含氢指数Ho需要依靠室内刻度实验测量得到:采集同等体积的纯油和纯水样品,放置于MR探头内采集自由衰减信号(FID),二者信号幅值之比就是Ho。

图4 多相流T2谱示例

由于气体的含氢指数较低,MR信号较弱,容易被噪声淹没,尤其当管内压力较低时(小于1 MPa),几乎无法采集到气相信号。因此,本文提出一种推导法计算含气率,而不直接测量。

首先,对于油气井及管道多相流,始终满足以下关系:

假设被测多相流不含气相,采集得到的回波串首幅值为:

实际测量采集得到的回波串首幅值Mm是已知数,且有如下关系式:

(17)式中Mpg是管道内全部是气相时采集得到的信号幅值,该参数与管内压力相关,准确测量难度较大。针对这一问题,采用滤除气相信号的方法,即在CPMG脉冲序列前加1个3~5倍于回波间隔时间的间隔时间,这样气相信号会快速衰减,采集得到的回波串首幅值将不包含气相的贡献,反演的T2谱也将没有气相的谱峰,即:

联立(14)式—(18)式,即可求得含气率Ag。

值得注意的是,实际测量时有时会遇到多相流中气相不仅有烃类气体,还包含二氧化碳、硫化氢、空气(非满管流)等气体的情况,采用上述方法无法区分每种气体的具体含量,此时若需准确计量烃类气体含量,可采用对管道加压(大于1 MPa)直接测量气相T2谱的方法实现。

需要指出的是,用于相含率测量的MR弛豫时间信息,还可直接应用于流体性质(如黏度、分子链长、重度、含氢指数等)检测而不需要额外的测量工序。

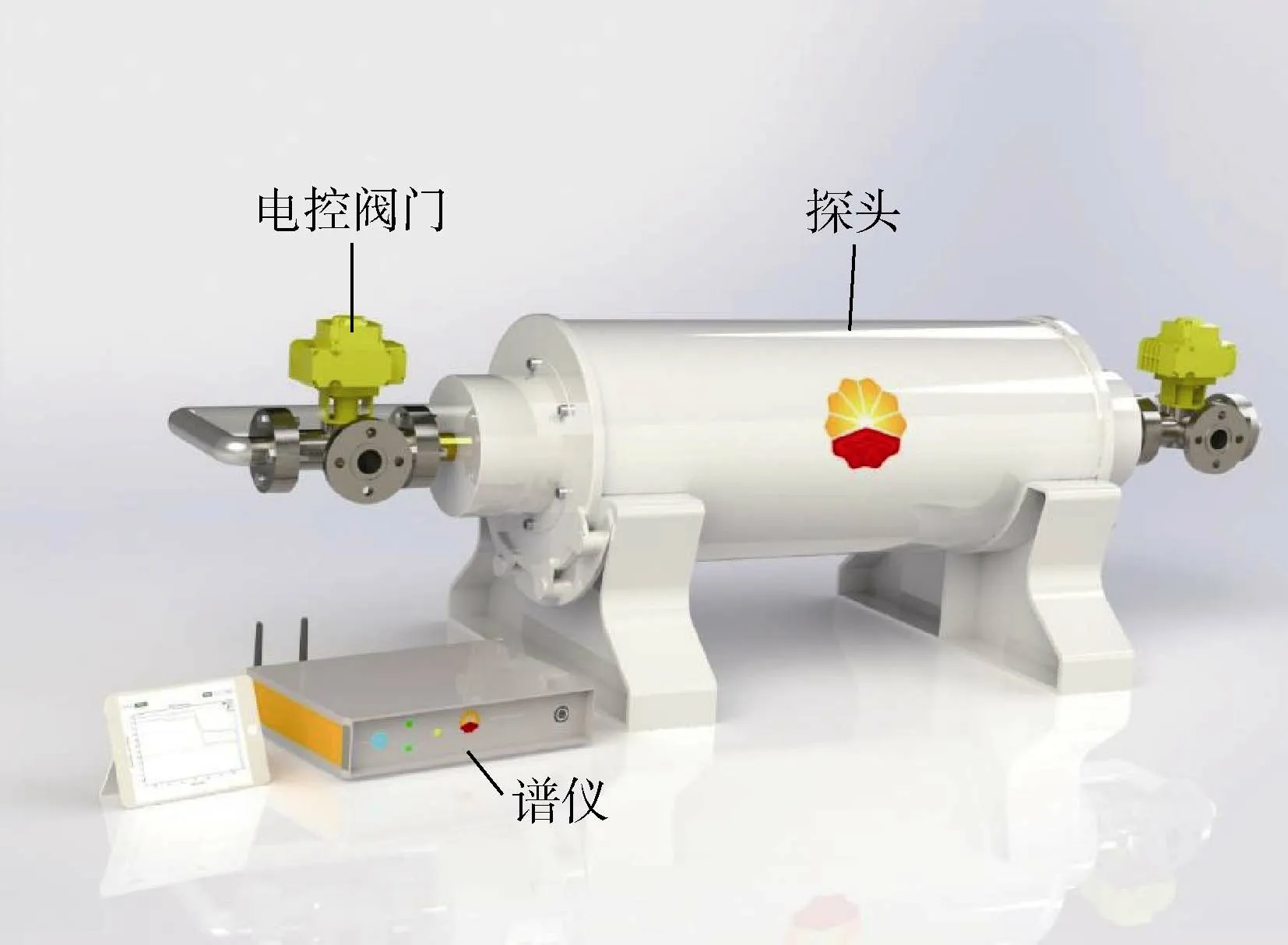

2 装置研制

多相流MR在线检测系统(MRMF)如图5所示,主体包含MR探头、谱仪、阀门组及管汇几个部分。其中MR探头由铝合金外壳、磁体及骨架、天线、流体管、温控系统、隔热防爆层等组件构成,为MR测量提供必要的静磁场和射频场环境;谱仪包含电子线路和上位机软件2个部分,电子线路主要功能是控制天线射频脉冲的发射和回波信号的接收及处理,同时具备磁体温控、阀门控制等功能,上位机软件用于人机交互,主要功能包括逻辑控制参数输入、数据处理及解释、数据及曲线显示等;阀门组及管汇用于实现“静止状态相含率测量”和“流动状态流速测量”2个模式的切换。

图5 多相流MR在线检测系统

由于MRMF的应用环境是油气田现场,相比于实验室内的常规MR仪器,需额外考虑防护、防爆、环境适应性等一系列问题。MRMF的主要设计参数及指标如表1所示。

2.1 MR探头

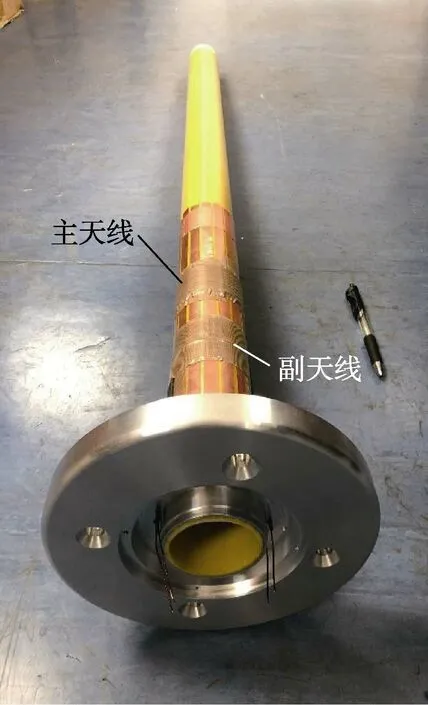

多相流各相流速及流态的不断变化对MRMF的精确性、可靠性、时效性等提出了非常苛刻的要求。MRMF的探头经特殊设计而成,较传统静态测量核磁共振仪器结构更为复杂。MR探头的核心组件为磁体和天线,分别用于产生静磁场和射频场。

表1 MRMF主要设计参数及指标

MR探头利用永磁材料提供所需的静磁场。磁体横截面采用Halbach结构[33-34],用于在探头内部形成一个均匀磁场区域,同时利用该结构“零漏磁”的优势,提升MRMF现场使用的安全性。磁体轴向上采用多段式结构,分为预磁化区域和探测区域两部分(见图6)。设计预磁化区域磁场强度略高于探测区域磁场强度,以实现多相流的快速磁化,探头磁场分布如图6所示。

图6 磁体结构及轴向磁场分布

天线采用螺线管结构,置于磁体探测区域内,用于产生射频场,激发被测样品中的质子发生能级跃迁,之后接收MR信号,观测MR现象。MRMF采用双螺线管天线结构(见图7),其中主天线置于均匀静磁场区域,用于采集多相流弛豫信息,而副天线置于均匀梯度静磁场区域,用于采集多相流扩散信息。

2.2 谱仪

图7 天线装配实物照片

谱仪作为MRMF的重要组成部分,主要完成脉冲序列的时序生成、探头控制命令的生成、激励天线发射射频脉冲和回波信号的放大及采集等。谱仪可分为电子线路和上位机软件两部分,如图8所示。

MRMF的谱仪根据实际需求,较传统MR谱仪实现了更为复杂的功能:①控制阀门组的开合以实现MRMF静止测量模式和流动测量模式的切换;②控制磁体温度;③实现了数据采集、处理及解释智能化,全过程自动化,现场无人值守;④开发了基于Web的上位机软件,需要时可通过手机、平板电脑等对设备进行无线控制及数据传输;⑤高度集成,谱仪尺寸为200 mm×170 mm×200 mm。

图8 谱仪及上位机软件实物照片

2.3 阀门组及管汇

“静止状态测相含率、流动状态测流速”是MRMF所采用的流量计量方法,其实现需要依靠可控阀门组及相应管汇,如图9所示。MRMF采用了两个“T型”阀门,由谱仪统一控制。实际安装时,两个“T型”阀门的一侧经旁路管线短接,另一侧对接MR探头内流体管,剩下1个口作为多相流“流入/流出”口,该口通过软管与井口采油树、输油管、计量间或技术站管汇相连,将待测多相流导入MRMF。流动测量模式下,多相流全部流过MR探头内流体管,进行流速测量。静态测量模式下,多相流全部由支线管道流过,探头内流体静止,进行相含率测量。值得注意的是,阀门及管汇均水平安装,在水平管流状态下测量多相流。

图9 阀门组及管汇示意图

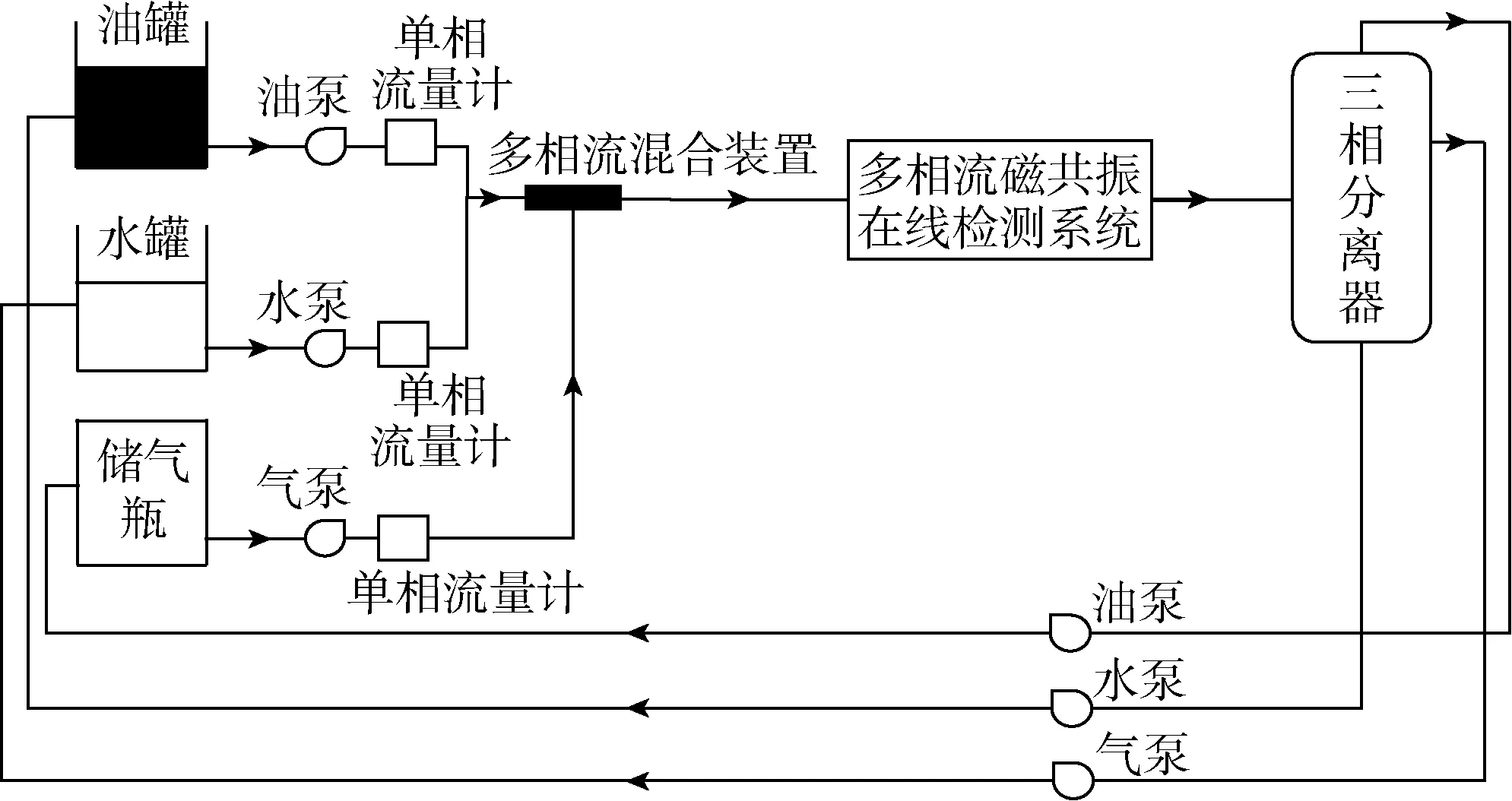

3 室内实验

室内刻度实验可保证MRMF工作于最优状态且流量解释结果准确可靠。刻度实验在中国石油勘探开发研究院多相流实验室完成,该实验室具备一套多相流循环测试系统(装置示意图见图10),系统由多相流存储、外输、计量、混合、分离、回注几部分组成。可控泵泵送单相流体(白油、纯水、空气)至各相的单相流量计计量,再经混相器混合后流经MRMF并检测,3个单相流量计的计量结果用于刻度及检定MRMF。室内刻度实验包含流量刻度和相含率刻度两个部分。

图10 多相流循环测试系统装置示意图

3.1 流量刻度实验

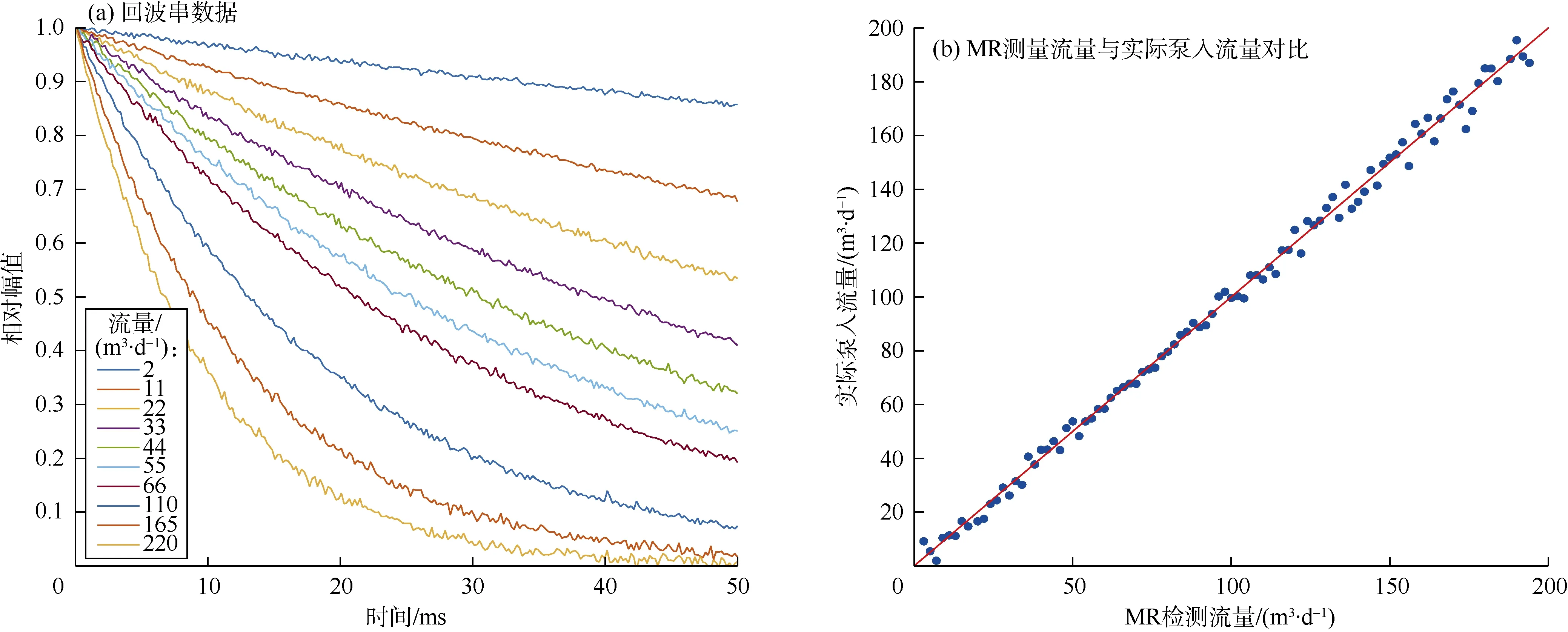

将MRMF阀门切换至流动测量模式,然后通过中控台设置,分别向MRMF泵入不同流量、不同比例的多相流体,拟合流速,以确定拟合参数。实验参数为:磁体温度25 ℃,管内压力0.1 MPa,回波间隔时间200µs,回波个数250,总液量1~200 m3(均匀布点100个),覆盖了MRMF的可测流量范围。

图11a是在泵入不同流量、同一油水气比(油∶水∶气=1∶1∶0.2)的多相流后采集得到的回波串数据。图11b是MR测量流量和实际泵入流量的对比,可以看到二者吻合度较高,相关系数为0.974。需要注意的是,为提高流量解释精度,需截取回波串里线性度较好的前几个回波数据进行解释。流量刻度实验在不同流量下选取回波串的截止时间为:流量小于50 m3/d时,选取前50 ms的回波串;流量在50~100 m3/d时,选取前20 ms的回波串;流量大于100 m3/d时,选取前10 ms的回波串。

图11 流量刻度实验结果

3.2 相含率刻度实验

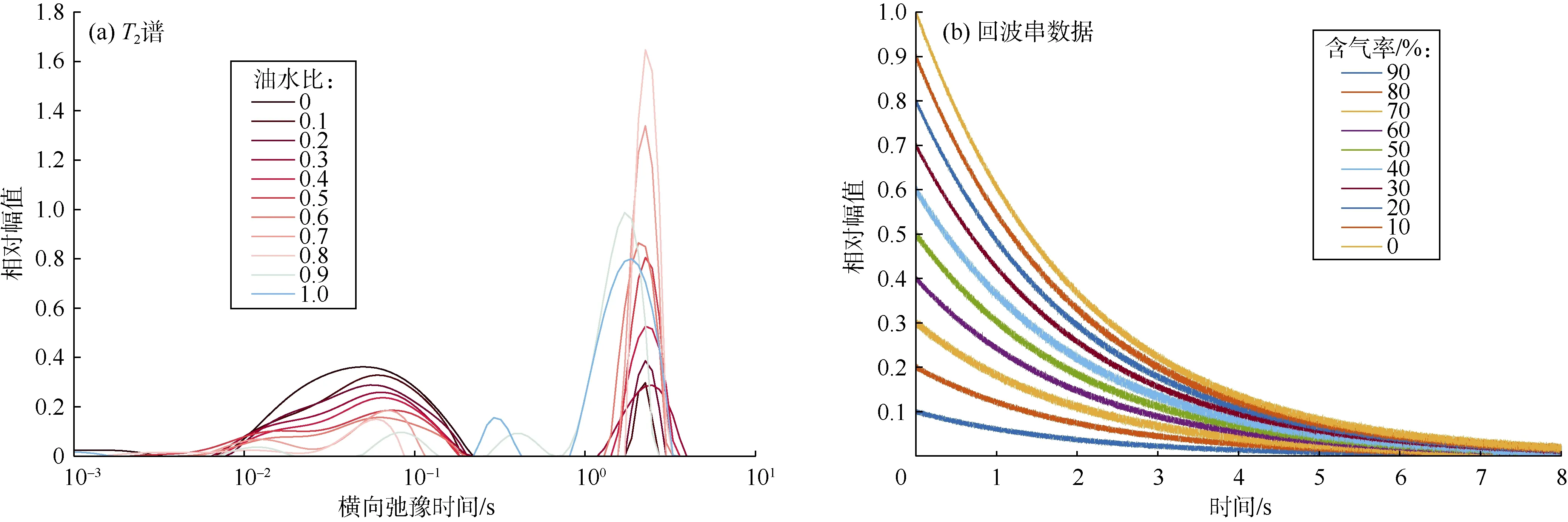

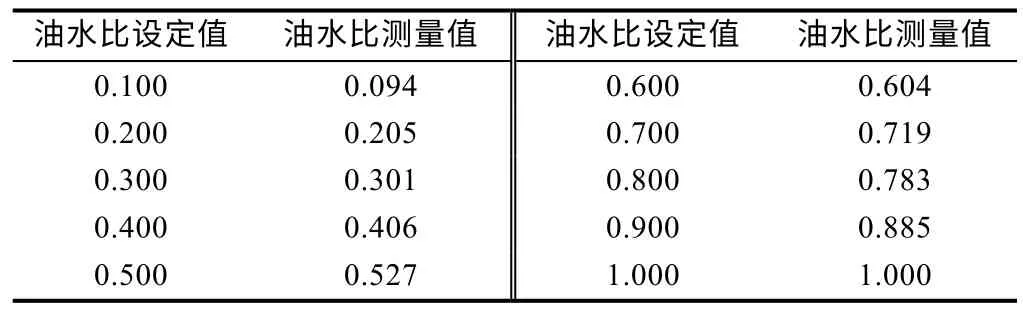

分别向MRMF泵入不同油水比的油、水两相流体。每改变一次油水比,MRMF阀门均由流动测量模式切换至静态测量模式,然后进行T2谱测量。实验参数为:磁体温度25 ℃,管内压力0.1 MPa,回波间隔时间200µs,回波个数40 000,油水比0~1。实验所得T2谱如图12a所示。根据油水比为0与1时所采集回波串首幅值的比值,得到实验用白油的含氢指数为0.98。将T2=0.5 s作为油水分界线,左侧为油峰,右侧为水峰,计算该分界线左右谱峰面积,结合(14)式,计算得到油水比,如表2所示,相对误差为2.20%。

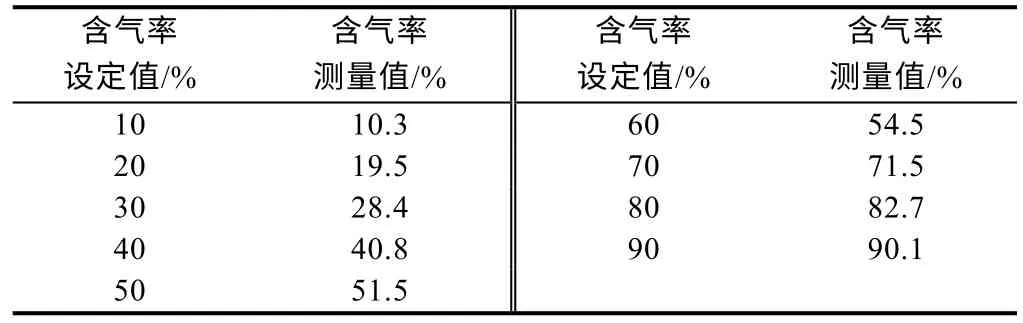

分别向MRMF泵入不同含气率的气水两相流体。每改变一次含气率,MRMF阀门均由流动测量模式切换至静态测量模式,然后进行回波串测量。实验参数为:磁体温度25 ℃,管内压力0.1 MPa,回波间隔时间200 µs,回波个数10 000,含气率0~90%。实验所得回波串如图12b所示。根据回波串首幅值计算含气率,结果如表3所示,相对误差为3.10%。

图12 相含率刻度实验结果

表2 油水比测量值与设定值对比

表3 含气率测量值与设定值对比

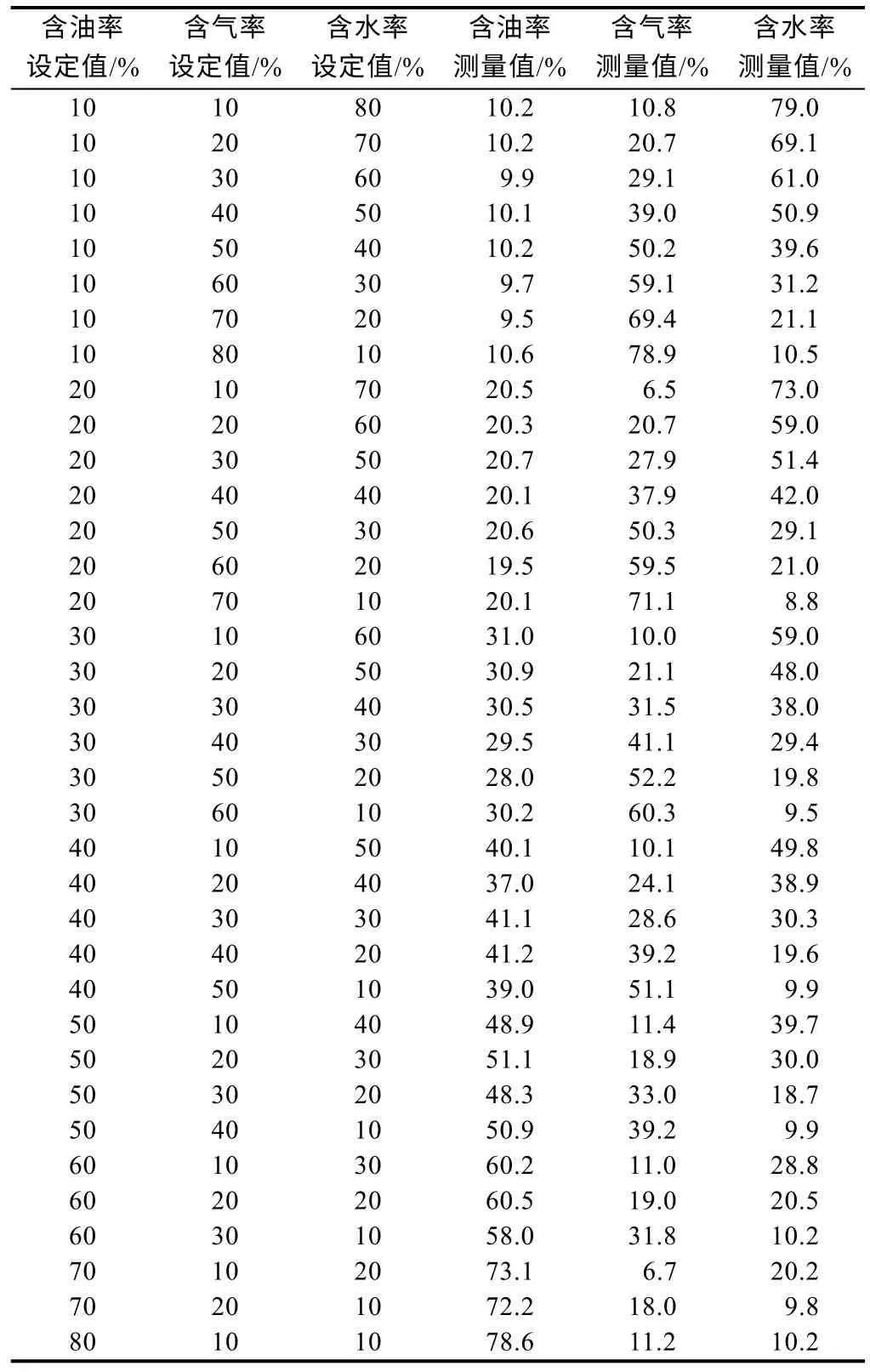

分别向MRMF泵入不同油气水比的三相流体,先通过采集回波串首幅值确定含气率,再通过T2谱确定油水比,最后得到三相各自的相含率。实验参数为:磁体温度25 ℃,管内压力0.1 MPa,回波间隔时间200µs,回波个数40 000。实验结果如表4所示,含油率相对误差为2.57%,含气率相对误差为6.41%,含水率相对误差为2.86%。

表4 三相流相含率测量值与设定值对比

3.3 油水乳化及矿化度影响分析实验

油气井及管道中多相流各相之间往往呈乳化状态。在这种情况下,大多数多相流量计尤其是容积式流量计无法准确分析相含率。此时,MR技术的优势就得以展现。MR技术直接获取多相流分子级别的信息,其测量原理决定了其理论上不受乳化影响。为了证实这一点,本文进行了实验研究。图13为采用MRMF测量得到的某油田乳化原油的T2谱,据此得出该原油含水率达71.2%,与实验室内脱水分析结果吻合,证实了本文方法对于检测呈乳化状的多相流有其独特优势。

图13 乳化原油T2谱

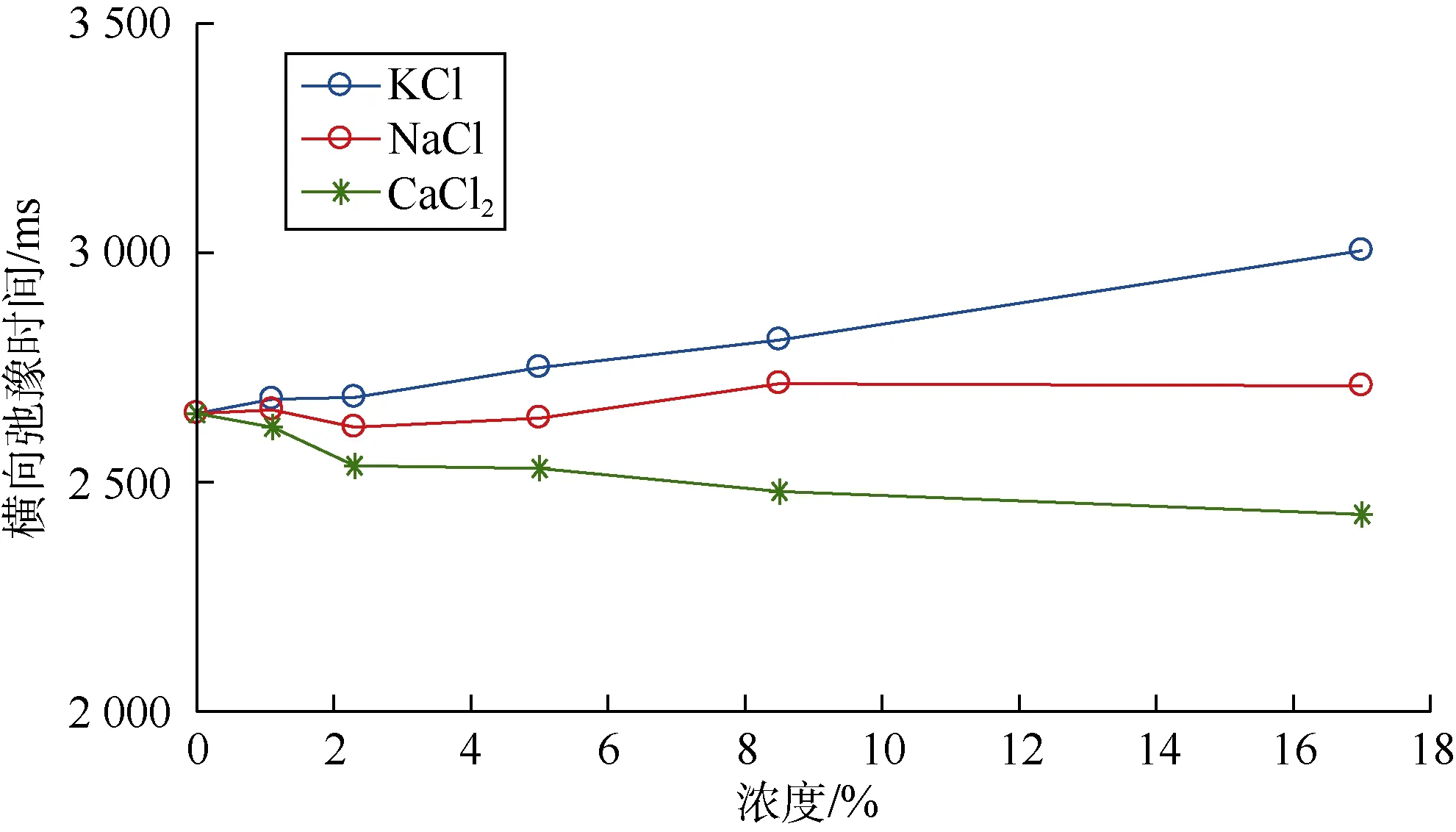

不同油田、油井采出多相流的矿化度各不相同,有必要分析矿化度对MR测量的影响。图14是不同浓度的KCl、NaCl、CaCl2的T2测量结果,可以看到,对于这3种常见的地层水中所含矿物质,即使浓度达到17%,含有不同矿物质的水的T2值最大差距也在700 ms以内,且T2值均不低于2 s,不会与油峰发生混叠情况,即不影响相含率的测量。现场采出液也存在多种矿物质同时存在的情况,但从机理上讲,只要流体中不含有顺磁性物质,多种对MR测量无明显影响的矿物质混合后对MR测量的影响也可忽略不计。

图14 含有不同浓度矿物质的水的T2值

实际上,MR的测量原理决定了其测量结果不但不受乳化状态、矿化度影响,电导率、温度、黏度、密度、透明度等对其他流量计有影响的参数也不会对其测量造成影响。

3.4 结果及讨论

室内实验表明,经过刻度的MRMF的测量精度优于设计指标。流量测量方面,针对不同的流量范围选取合适的回波串截止时间,可实现高频率(0.5次/s)、高精度(相关系数0.974)流量在线计量;相含率检测方面,油气水三相均可实现全量程检测,两相流体检测精度为油水比相对误差2.2%,气水比相对误差3.1%,三相流体检测精度为油相相对误差2.57%,气相相对误差6.41%,水相相对误差2.86%。

4 现场应用

MRMF目前已在吉林大老爷府作业区#20计量间开展现场测试及应用(见图15)。MRMF的进出口法兰通过软管接至计量间内的油气管线,计量间内通过手动阀门切换的方式实现选井。该计量间管理的24口井均是水驱开采多年的老井,历史数据表明,平均单井产出液含水率达96%,间歇产气。于2019年9月2日起采用MRMF对该计量间的24口井连续计量3个月,设备工作稳定,未出现异常。MRMF测量参数设定为:①静止状态相含率测量,回波间隔时间200 µs,回波个数40 000,累加次数4次,测量频率2次/h;②流动状态流速测量,回波间隔时间200 µs,回波个数250,累加次数4次,测量频率0.15次/s。

图15 MRMF在油田计量间内应用现场图

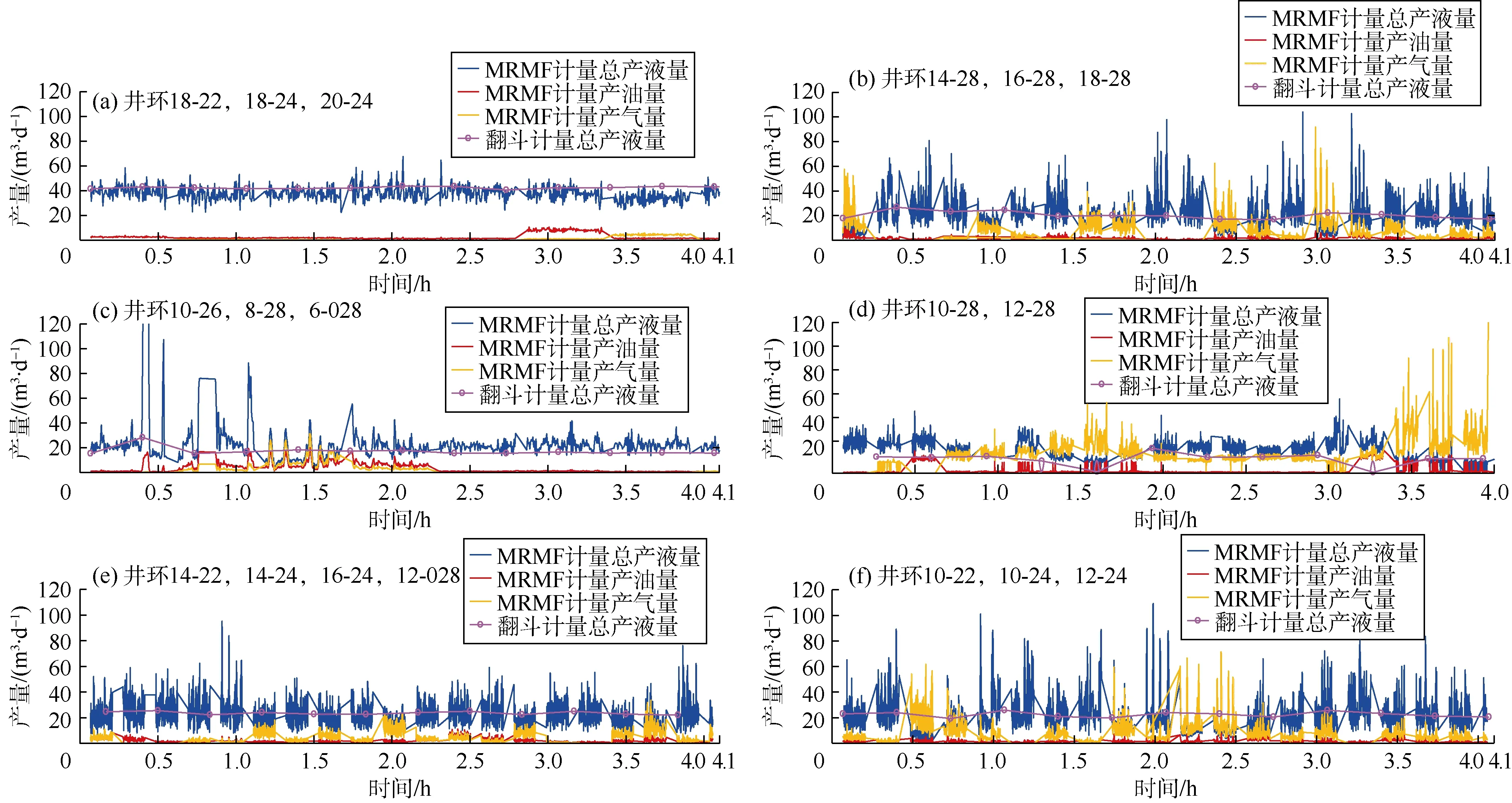

现场采用翻斗流量计和车载流量计与MRMF计量结果进行对比,测量结果吻合度高。图16截取了6个井环各4 h的流量实测数据。与翻斗流量计的测试结果对比表明:①产液量的MRMF测量结果与翻斗计量结果吻合度高,平均达到95.6%;②采用MRMF能及时发现异常工况,如井环10-26,8-28,6-028在0.4 h处出现的流量异常,实际导致了管道的异常高压(压力表显示),但翻斗计量结果只出现一个较小的波动;③翻斗流量计只能计量总产液量,MRMF还可计量含气量和含水率;④含气井流态复杂,管内流量出现的波动可被MRMF及时捕捉。

图16 吉林油田大老爷府作业区#20计量间6个井环实测曲线

5 结论

基于磁共振技术的多相流在线检测方法采用“静态相含率+动态流速”的测量方法,同时进行流速和相含率的测量;利用回波串衰减速率测量流速,同时针对低流量应用场景提出回波串校正方法,以进一步提高测量精度;采用多相流非分离相含率测量方法,先计量油水比再计量含气率,实现油、气、水三相相含率的测量。在方法研究的基础上形成硬件装置,采用可应用于流动流体测量的分段式磁体结构和双天线结构,研发了高集成磁共振谱仪系统及配套智能化软件。

室内刻度及检定实验表明,本文研制的多相流磁共振在线检测系统在测量精度方面优于现在主流商业化多相流量计,证明了方法的可行性和装置的可靠性。在吉林油田开展现场测试,日均总产液量计量结果与现场翻斗计量结果吻合度达95.6%。相比于其他多相流检测技术,本文方法优势明显:①只依靠一种技术同时完成流量和相含率检测;②在线原位高频率检测,实时监测油井瞬态产液波动,为油藏动态分析提供重要且丰富的数据;③能实现油、气、水三相全量程高精度检测,且不受矿化度、乳化状态影响;④绿色、安全、低能耗。

符号注释:

A——磁共振探头天线的长度,m;Al,Ag——液相和气相的相含率,%;Hi——第i种组分的含氢指数;Ho——油的含氢指数;Lm——磁体长度,m;M——质量流量,kg/s;M0——平衡状态的磁化强度;Mflow——在流动状态下测量得到的回波串数据;Mflow-SVD——在流动状态下采集的回波串经奇异值分解(SVD)及归一化处理后的数据;Mflow-SVD-SC——Mflow-SVD与1-Mstatic-SVD之商;Mi——磁化过程结束时流体样品中第i种组分的磁化强度;Mpg,Mpl——管道内全部是气相、液相时采集得到的信号幅值;Mm——实际测量采集得到的多相流回波串首幅值;Mstatic——在流体静止状态下采集的回波串数据;Mstatic-SVD——在流体静止状态下采集的回波串经奇异值分解及归一化处理后的数据;Mw——管道内全部是水时采集得到的信号幅值;Mx,My——旋转坐标系中原子核磁化矢量沿静磁场方向上的横向分量;Mz——旋转坐标系中原子核磁化矢量沿静磁场方向上的纵向分量;N——回波个数;n——流体组分数;Q——体积流量,m3/s;r——管道横截面上某点到中心点的距离,m;R——管道内径,m;Row——油水比;si——采集得到的回波信号幅值;S——管道横截面积,m2;Si——第i种组分的饱和度,%;So,Sw——T2谱上油峰和水峰的面积,m2;t——回波采集时间,s;T1,T2——纵向和横向弛豫时间,s;T1,i,T2,i——第i种组分的纵向和横向弛豫时间,s;TE——回波间隔时间,s;Tw——磁化时间,s;v——平均流速,m/s;v(r)——管道横截面上距离中心点r处的流体流速,m/s;vg,vw,vo——气、水、油相流速,m/s;X,Y——流体流动对磁化过程和回波采集过程的影响因子,s-1;α,β,γ——气、水、油相体积分数,%;Δp——管道两端的压差,Pa;μ——流体黏度,Pa·s;ρg,ρw,ρo——气、水、油密度,kg/m3。