液化石油气钢瓶残余应力测试分析

李保绪 吉 楠 高 超 邓 涛 罗金恒

(1.新疆维吾尔自治区特种设备检验研究院;2.中国石油集团石油管工程技术研究院)

液化石油气钢瓶作为生活燃气的载体,在城乡得到广泛使用。 但在日常生活中,经常会发生液化石油气瓶因多种原因造成的火灾、 爆炸事故,给人民的生命和财产安全造成严重威胁[1]。火灾主要是由于气瓶发生泄漏而引起重大损失的,而气瓶爆炸则主要由瓶体所承受的最大应力超过材料的强度极限所致[2,3]。

气瓶中应力的来源主要有充装液化石油气后所承受的工作应力和制造过程中所产生的残余应力。 工作应力可以通过有效的管理手段和合理的充装工艺控制在安全范围内,残余应力的降低则需要在气瓶生产过程中采用合理的热处理工艺[4,5]。 液化石油气钢瓶全部为焊接成型,由于组对误差、焊接过程中加热、冷却不均匀等原因,使瓶体、焊缝及其热影响区内存在残余应力。 当残余应力为拉应力时,会引起疲劳失效和脆性断裂,同时对钢瓶的疲劳强度、断裂性能及抗应力腐蚀性能等均会产生不利影响[6~9]。 因此,残余应力是影响液化石油气钢瓶强度的一个重要因素。目前关于液化石油气钢瓶的各项标准中均未对气瓶残余应力检测做出规定,因此开展液化石油气钢瓶关键部位残余应力测试研究就显得尤为重要。

笔者以液化石油气钢瓶为研究对象,通过对不同部位残余应力进行测试,对残余应力的分布特点和测试方法的适用性展开研究,为气瓶残余应力测试方法的推广提供依据。

1 样品信息

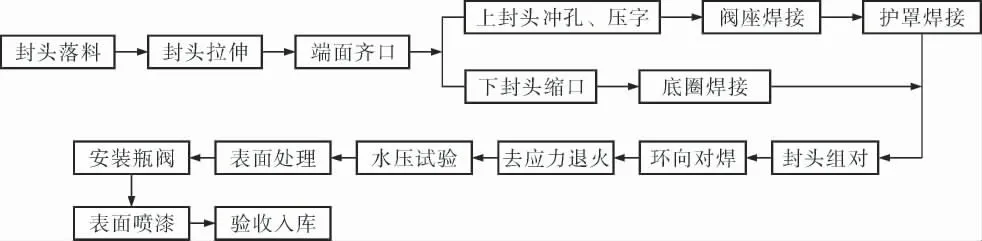

图1 液化石油气钢瓶制造工艺流程

液化石油气钢瓶制造工艺流程如图1所示,钢板冲压拉伸后制成上、下椭圆形封头,下封头缩口与上封头对接焊后制造成型,成型后进行去应力退火,退火温度为650℃。瓶体有一条环焊缝,阀座和底座部位为角焊缝。

选用国内某气瓶生产厂所生产的同一批次的3支YSP 35.5型液化石油气钢瓶作为测试对象,编号为1#、2#和3#。 1#和2#气瓶用于残余应力测试,3#气瓶用于气瓶的材质分析。气瓶基本参数为:瓶体材料HP295,公称容积35.5L,工作压力2.1MPa,外径320mm,设计壁厚3mm。

2 样品材料性能试验

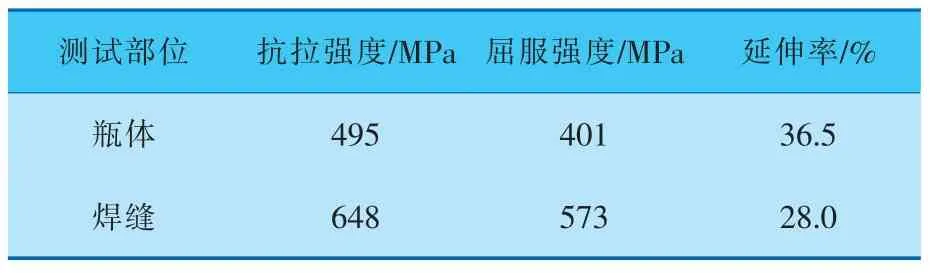

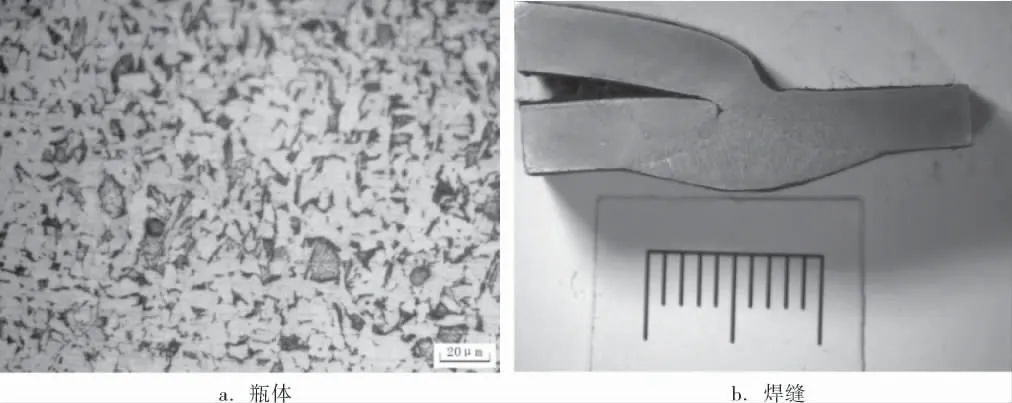

在3#气瓶上取样进行瓶体材料和焊缝的拉伸性能试验,试验结果见表1。 由表1可知,气瓶的力学性能满足GB 5842—2006《液化石油气钢瓶》标准的要求。 样品金相组织如图2a所示,组织为铁素体+珠光体,是典型的退火态组织;焊缝低倍形貌如图2b所示,焊缝处未见宏观焊接缺陷。 力学性能与金相组织测试结果表明,此次试验样品质量符合相关标准要求,为合格品。

表1 液化石油气钢瓶力学性能测试结果

图2 液化石油气钢瓶金相组织结构

3 残余应力测试

3.1 测试方法

残余应力的测试方法有很多, 主要有钻孔法、超声波法、X射线法及磁记忆法等,其中钻孔法因操作简单、成本较低而被本次测试采用。 该方法的主要原理是在要进行残余应力测试的部位使用钻头加工小孔,在钻孔的同时,该处的残余应力即被释放, 使得原有残余应力失去平衡。这时小孔周围将产生一定量的释放应变,其大小与被释放的应力呈一一对应关系。 测试部位附近由于小孔加工而引起的应变释放量,可通过弹性力学的计算换算出原有的残余应力值。

残余应力测试采用BE120-2CA-K型应变花和CM-1L-32型静态电阻应变仪完成,应变花的灵敏度系数为2.180。测试过程依照标准GB/T 31310—2014 《金属材料 残余应力测定 钻孔应变法》进行。

3.2 测点选择

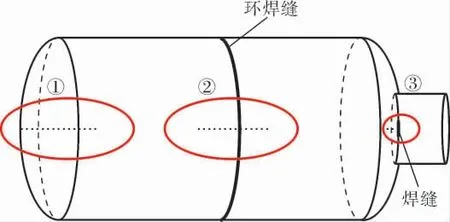

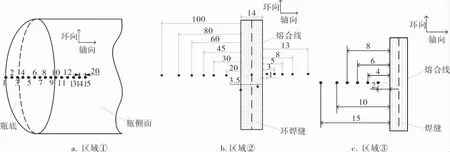

由于钢瓶的上、下封头在冲压拉伸过程中会产生残余应力,且瓶体环焊缝和阀座、护罩角焊缝处也会产生残余应力,根据气瓶残余应力的分布特点,选取3个区域(①、②、③)进行残余应力的测试(图3)。

图3 残余应力测试区域划分示意图

在区域①内的测点分布如图4a所示,以下封头的底部中心为起始点, 经过封头曲面过渡区域,最终到达封头的柱面部分,以20mm为间距,布置15个测量点;区域②内的测点分布如图4b所示,以筒体环焊缝为中心线,在焊缝两侧以不同的间距布置14个测点;区域③内的测点分布如图4c所示,在护罩与上封头的角焊缝一侧,以不同间距布置6个测点。

图4 3个区域测点分布示意图

4 测试结果及分析

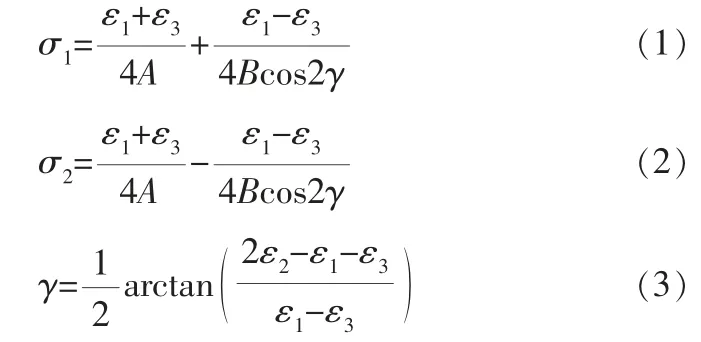

残余应力值计算公式如下:

公式中σ1、σ2为被测量点的主应力,γ为主应力角,A、B为应变释放系数,其表达式为:

式中 E——弹性模量;

μ——泊松比。

气瓶残余应力计算公式(本测试中约定σx为垂直于环焊缝方向的残余应力,称作轴向残余应力;σy为平行于环焊缝方向的残余应力,称作环向残余应力)如下:

图5 区域①残余应力分布

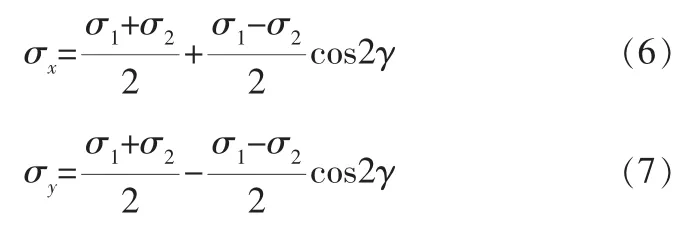

区域①残余应力测试结果如图5所示。 由图5可知, 两支气瓶下封头残余应力整体水平较低,最大值均出现在底部中心位置,1#气瓶环向残余应力的最大值为78MPa, 轴向残余应力最大值为158MPa(0.3σs);2#气瓶环向残余应力的最大值为206MPa(0.4σs),轴 向 残 余 应 力 的 最 大 值 为175MPa。 越靠近封头曲面与柱面的交接线,残余应力越低; 柱面上的残余应力维持在很低的水平,轴向残余应力略高于环向残余应力。

由气瓶生产工艺可知, 气瓶封头由HP295板材落料后拉伸成型,该过程的实质就是将毛坯的凸缘部分材料逐渐转移到筒壁。 在转移过程中,凸缘部分由于拉伸力的作用会在径向产生拉应力,在切向产生压应力,在拉伸结束后作用于圆周回弹方向上的拉应力也会增加,使封头成型后产生很大的残余应力,在生产过程中也经常会发生部分经拉伸后的封头产生纵向开裂的现象,而本次被测气瓶下封头残余应力整体水平较低,且分布良好,这与气瓶制造过程中合理的热处理过程直接相关。 一般情况下,气瓶成型后,均要进行消应力退火和水压试验,这两个过程均会对残余应力的消除和重新分布产生重要的影响,柱面上的残余应力分布与曲面相比较为均匀,这是由于柱面上各区域的材料在热处理时升温和冷却过程比较均匀。

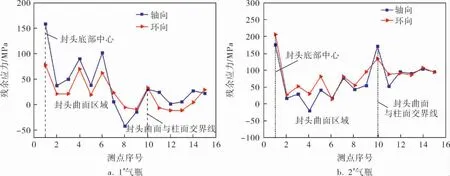

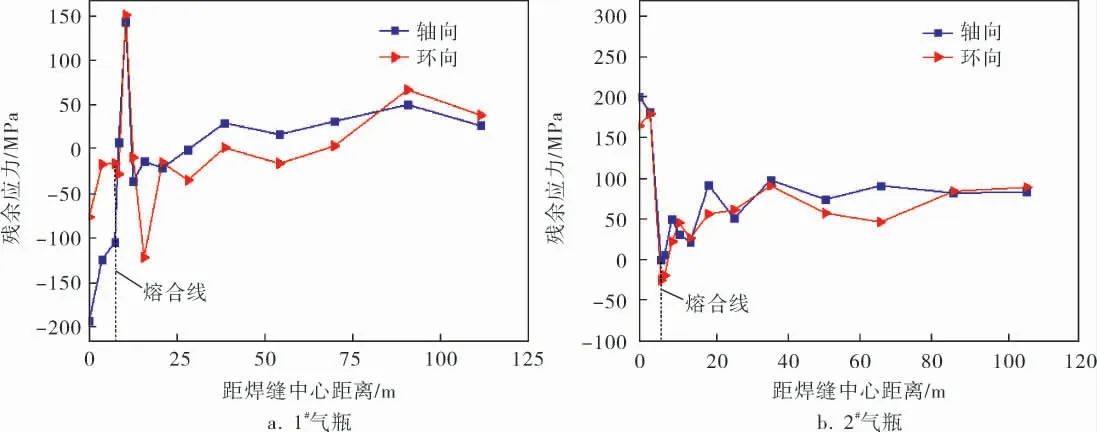

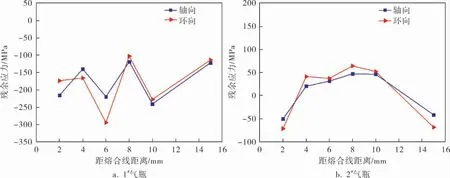

瓶体环焊缝残余应力测试结果如图6所示。护罩与上封头角焊缝处的残余应力分布如图7所示。

图6 区域②残余应力分布

图7 区域③残余应力分布

由图6可知,除环焊接头附近区域外,瓶体轴向、环向残余应力均维持在较低的水平,基本处于50~100MPa的范围内;但是,焊缝及其附近区域的残余应力分布比较特殊,即焊缝处于拉应力状态,轴向、环向残余应力达到150~200MPa的水平,且在焊接接头的热影响区出现了残余压应力区域。 随着距焊缝中心距离的增加,轴向、环向残余应力呈现出较低的拉应力状态。 如前所述,焊缝、热影响区残余应力的分布状态与气瓶制造过程中的热处理过程直接相关, 故仅从图6中的焊接接头的应力状态和应力水平来看,其热处理工艺还有一定的改进空间。

由图7可知, 连接角焊缝附近区域的残余应力均呈现出压应力状态。 残余压应力的存在无疑是对气瓶有益的。 通过与图5中封头曲面区域的残余应力分布状态进行比较后不难看出,连接角焊缝的存在改变了该区域残余应力的分布状态。

5 结束语

根据残余应力测试结果可以看出,所选的两支液化石油气钢瓶的热处理工艺较为合理,其残余应力整体水平较低。 同时使用钻孔法测试残余应力具有操作简单、成本低的特点,适合在工厂开展大批量成品的残余应力抽样检测工作,从而使得气瓶在使用过程中的风险降到最低。