应用2种标准差计算方法制定产品质量参数控制限的分析

李 黎 施金荣 凃 晶 杨 爽 郭 靖

(武汉生物制品研究所有限责任公司 湖北武汉 430207)

1 前言

完善的质量控制行为是检测数据准确可靠的基础。质量控制实验室应用质量控制图监控或评估生产过程的稳定性。产品生产过程中,存在2种类型变异:(1)一般原因变异,此变异持续存在,可预测且不可避免。此类型变异无任何信息特性,其反映按照既定规程稳定生产过程中的自然变异。(2)特殊原因变异,可能来源于仪器故障、未遵循生产规程等原因,此类变异明确、可控,可对最终的检测结果产生影响,反映产品生产过程存在的不稳定性因素[1]。

检测人员设置了质量控制图中的控制限对一般原因变异进行评估。通过控制限,检测人员可以判定生产过程中出现的变异属于正常变异或异常变异。包含有特殊原因变异的检测结果会产生较大的变异,导致控制限较宽,因此,正确的样本变异标准差的计算在质量控制图的控制限设置中尤为重要,是提高质量控制水平的基础[2,3]。标准差的计算方法有2种,第一种计算方法是假设所有的检测数据皆来源于同质总体,并利用完整的数据集计算样本标准差,适用于可能存在一般原因变异和特殊原因变异的长期性变异。第二种计算方法是对每个子组的极差或移动极差进行评估,计算标准差,适用于原因变异的短期变异[4]。

本文收集了20个不同批次同一产品成品总蛋白含量的测定数据,采用上述2种不同方法计算标准差,进而对比基于此结果设置的控制限准确性,探讨每种变异评估方法的适用条件。

2 材料与方法

2.1 样品、主要试剂和仪器

20个批次同一产品成品;Pierce BCA蛋白分析试剂盒(美国Thermo Scientific公司);多功能酶标仪Spectramax Plus 384-S/NMN-02228、分析软件SoftMax Pro.5.2(美国 Molecular Devices 公司)。

2.2 样品总蛋白含量检测

按照BCA试剂盒说明书操作(试管法),将BSA标准品(2 mg/mL,试剂盒自带)和样品均按照2倍稀释倍数系列稀释至 20~25 μg/mL,分别吸取 50 μL系列稀释的标准品和样品至试管内;吸取950 μL工作液(试剂A:试剂B按照50∶1比例配制)至试管中,充分混合;加盖,置于37℃水浴中孵育30 min;冷却至室温后,每管吸取10 μL至比色皿中,在酶标仪波长562 nm处读取吸光度(A)值,并拟合标准曲线;依据标准曲线,计算样品中的蛋白含量。

2.3 标准差计算公式

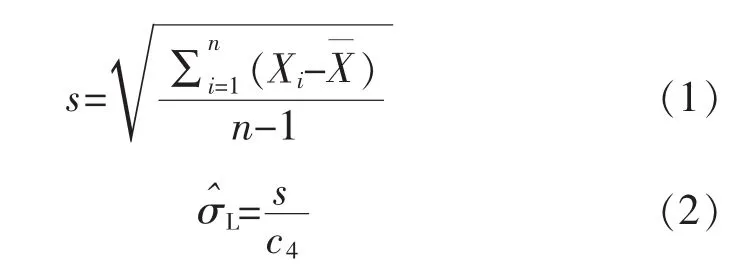

2.3.1 长期变异计算公式

长期变异计算公式如下:

其中,s—样本标准差;n—样本含量;i—组别;Xi—观测值;—样本均数;—总体标准差;c4—无偏估计的常数。

2.3.2 短期变异计算公式

短期变异计算公式如下:

2.4 分析软件及结果

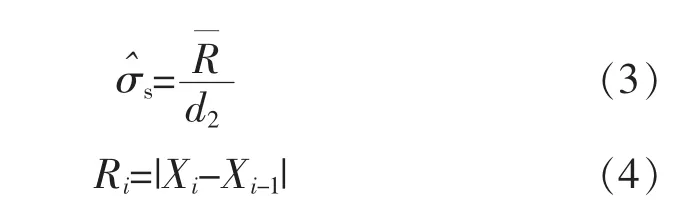

利用NCSS11.0分析检测数据,并建立质控图,详见图1。

图1 基于2种不同变异评估方法制定质控图

3 讨论

产品生产过程中,不可避免地存在一般原因变异,导致产品质量特征值形成特定的典型分布,如正态分布。在处于稳定生产过程中时,99.73%的产品质量特征值应位于总体均数±总体样本标准差(μ±3σ)之内,由此,形成质量控制的3σ原理[5]。在质量控制图中,利用3σ设置行动限,即产品质量特征超出此控制限,应采取行动加以纠正;同时,为了给可能出现的失控状态示警,质量控制图用2σ设置警戒限。在一个稳定生产过程中,产品质量特征值超出3σ的可能性只有0.27%(即1 000次中出现3次),这是一个小概率事件[6]。概率统计理论认为,小概率事件在一次检测中是不可能发生的,但若发生了,则说明特殊原因变异存在时产品质量特征值可能偏离原来的典型分布,则有理由怀疑此生产过程存在不稳定因素,产品质量不稳定,已处于失控状态,必须进行调查,采用相应措施进行纠正,使生产过程恢复到统计控制状态。

本文比较了2种分别针对短期变异和长期变异的计算方法。结果显示,与短期变异的计算方法相比,应用长期变异计算方法设置的控制限较宽,控制限检测出失控点的敏感性也较弱。在质控图控制限设置过程中,若评估方法不适当,获得的控制限较宽,虽然减小了犯Ⅰ类错误的可能性,但增加了犯Ⅱ类错误的风险,检测效能降低。

与其他领域相比,生产企业的质量控制实验室除了检测样本、产生数据、依据单个检测数据判定产品质量是否符合质量标准以外,还需要对检测数据进行分析,建立动态统计过程监控,消除特殊原因变异,优化生产工艺,稳定生产过程。稳定的生产过程也存在一般原因变异,因此,产品质量特征值并非固定值而是在一定范围内波动,故一般采用质量标准范围作为判定正常和异常的标准。一个产品从开始研发到成为合格产品,需要经过漫长的过程,因此,产品质量标准制定需要经历包含长期变异的抽样,并包含足够大的样本量,才能计算出代表总体产品质量特征的标准范围。然而,质量控制图的核心是对生产过程的动态监控。无论是在质量控制图制定第1阶段-回顾性收集数据,尝试建立控制限,判定此段时期内生产过程是否可控,还是在第2阶段-生产已可控,都需要在短期变异评估基础上建立控制限,增加检测效能,提升厂家对过程变异的辨别能力,进一步优化生产过程,提升产品质量[7]。

本文的分析结果与其他文献基本一致,但也存在一定局限性,如样本量较小、纳入分析的产品质量特征值单一等,应该纳入更多种类的产品质量特征值,扩大研究的样本规模,对2种不同变异评估方法制定的质控限监控到的失控点的比例做深入的统计学对比分析。