堆取料机斗轮减速箱低速端空心轴打滑应急处理

常 新 邹 勇 刘 江 陶正河

1 舟山鼠浪湖码头有限公司 2 弗兰德传动系统有限公司

1 引言

斗轮堆取料机是一种利用机上带式输送机连续堆料、利用斗轮装置连续取料,将堆料、取料功能集于一身的散料堆场专用机械[1]。目前广泛用于港口、冶金、水泥和电厂等行业,适用于矿石、煤炭等货种的堆取作业。舟山鼠浪湖码头有限公司堆取料机采用悬臂式结构,分为斗轮、行走、俯仰和回转等机构[2]。

斗轮减速箱低速端联接由收缩盘、减速箱空心轴和斗轮实心轴组成(见图1)[3]。其中收缩盘由胀套外圈、螺栓、胀套内圈组成,胀套内圈是楔形结构,通过对螺栓的预紧,使胀套内圈楔入胀套外圈与减速箱空心轴之间的缝隙中,减速箱空心轴因挤压产生变形。减速箱空心轴产生的弹性变形使减速箱空心轴与斗轮实心轴之间产生正压力,依靠其之间的摩擦力进行驱动力的传递。

1.胀套外圈 2.螺栓 3.胀套内圈 4.减速箱空心轴 5.斗轮实心轴图1 收缩盘装配示意图

堆取料机在取料作业时出现斗轮停转但电机还在运转的情况,技术人员现场重载检查,发现斗轮收缩盘的减速箱空心轴与斗轮实心轴之间存在相对滑动,并且胀套内圈与胀套外圈之间存在错位。

2 原因分析

根据以往工作经验及现场故障现象综合评定,初步判断为因收缩盘螺栓松动导致减速箱空心轴的弹性变形形变量减小,正压力减小,从而造成减速箱空心轴与斗轮实心轴之间的摩擦力减小,所能传递的最大扭矩减小。当斗轮正常作业时所需的力矩大于减速箱空心轴所传递的力矩时,减速箱空心轴与斗轮实心轴之间将产生打滑。对螺栓重新预紧后,斗轮取料试运行,打滑现象依然存在,从而进一步判定斗轮实心轴与减速箱空心轴的配合面已损坏,减速箱与斗轮之间的的联接已失效。随后对斗轮减速箱进行了整体拆卸,发现减速箱空心轴的内腔配合面磨损严重。

收缩盘螺栓规格为M30,等级为12.9级。查阅技术资料,预紧扭矩为1 950 Nm。根据现场观察及安装技术资料综合分析,发生此次故障的主要原因是初始安装过程中,施工方未按该斗轮减速箱的安装规范进行安装,导致胀套的螺栓预紧力矩达到1 950 Nm而减速箱空心轴对斗轮实心轴的正压力未达到设计需求。随后在长时间作业过程中,斗轮机构偶尔会出现突发过载的情况,从而使得减速箱与斗轮的联接逐步失效。

3 维修方案

3.1 维修方案对比

现场将减速箱从斗轮轴上拆卸后进行尺寸测量,发现减速箱空心轴内腔表面磨损深度已达3 mm,且有偏心镗孔现象,斗轮实心轴表面也存在磨损和凹坑的情况,提出以下2种维修方案。

一般修复方案:一次性更换斗轮实心轴与减速箱空心轴,其中减速箱空心轴为进口件,无备件需要定制,更换时需返回原厂维修基地,对减速箱空心轴和行星架整体更换。

应急处理方案:将斗轮减速箱整体运入加工厂进行修复性修理,主要是将斗轮减速箱空心轴内腔镗孔后再镶嵌铜套,使其满足与斗轮实心轴之间的装配公差,达到安装要求。斗轮实心轴制作材料为42GrMo,表面热处理硬度为HB240~285;减速箱空心轴制作材料为QT700,表面硬度为HB230~250。此处铜套需要综合考虑硬度、一定的延展性能以及耐磨性能,锡青铜合金满足其使用需求。

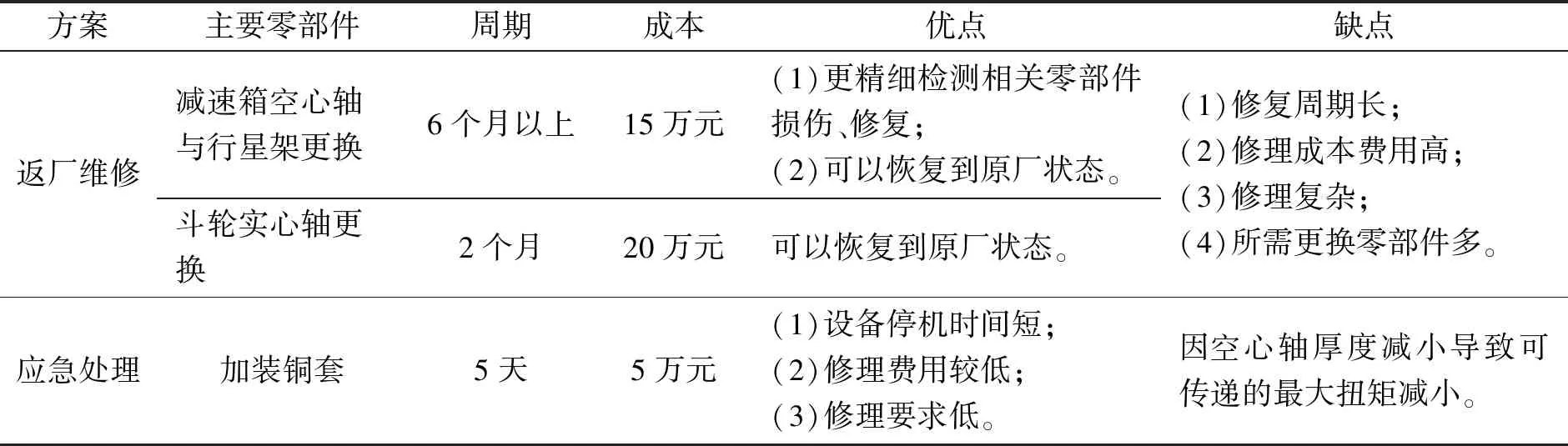

2种维修方案的优缺点比较见表1。考虑到修复周期、待机时长及修理成本等,确定应急处理方案为最终的修复方案,返厂维修方案作为备用方案。

表1 两种维修方案比较

3.2 维修实施过程

3.2.1 拆卸减速箱

将堆取料机行进到指定维修位置,悬臂固定于臂架锚定平台,下方增加与斗轮减速箱、扭力臂等需拆卸的零部件重量相匹配的配重块。将斗轮收缩盘螺栓拆出,扭力臂拆除,然后把减速箱与扭力臂整体吊出,送往机械加工厂。

3.2.2 尺寸测量及镗孔加工

测量斗轮实心轴配合面的外形尺寸,确定磨损情况。测量胀套内、外圈外形尺寸,确定有无形变(若圆度偏差大于0.5 mm,则需更换收缩盘);测量减速箱空心轴内腔磨损深度及内、外两台阶的同心度,由此初步确定减速箱空心轴内腔需镗掉的尺寸为3 mm。

此时铜套需最小厚度为3 mm,但加工时装夹不便,无法保证加工精度,且对于∅400 mm的锡青铜合金套而言,厚度过薄会导致其加工件产生裂纹、变形甚至碎裂。故综合考虑,最终确定减速箱空心轴内部孔由∅390 mm镗到∅400 mm、外部孔由∅395 mm镗到∅409 mm。

将减速箱装夹在落地铣镗床上,从外到内依次镗孔,须保证两孔的同心度。镗孔完成后,表面需人工研磨,然后复测内腔孔径尺寸。

3.2.3 制作铜套

使用锡青铜合金制作2个铜套,并满足斗轮实心轴与减速箱空心轴的装配尺寸。铜套的内径基本尺寸以修复后的斗轮实心轴外径实际尺寸为准。并保证铜套与斗轮实心轴装配为间隙配合,间隙量为0.1 mm(此间隙量为原装配配合的最大间隙量)。铜套外径基本尺寸以加工后的空心轴内径实际尺寸为准。并保证铜套与空心轴装配为过盈配合,过盈量为0.03 mm(此过盈量为防止铜套滑动但又不至于过大导致铜套安装时碎裂)。

3.2.4 铜套装配

安装时不能使用敲击安装的方式,利用压盖工装安装,保证铜套各边均匀进入,防止产生偏移。先安装减速箱空心轴内腔内孔的铜套,完成后复测铜套外边缘至空心轴外边缘尺寸,保证安装到位,与原空心轴两台阶界线一致,随后安装减速箱空心轴内腔外孔的铜套。

两铜套安装完成后,需对内腔外孔铜套进行定位。先将铜套外边缘与减速箱空心轴端面打磨平整,然后在两者交界处均布钻4个螺纹孔,拧入沉头紧定螺钉,防止铜套与空心轴之间产生相对滑动。

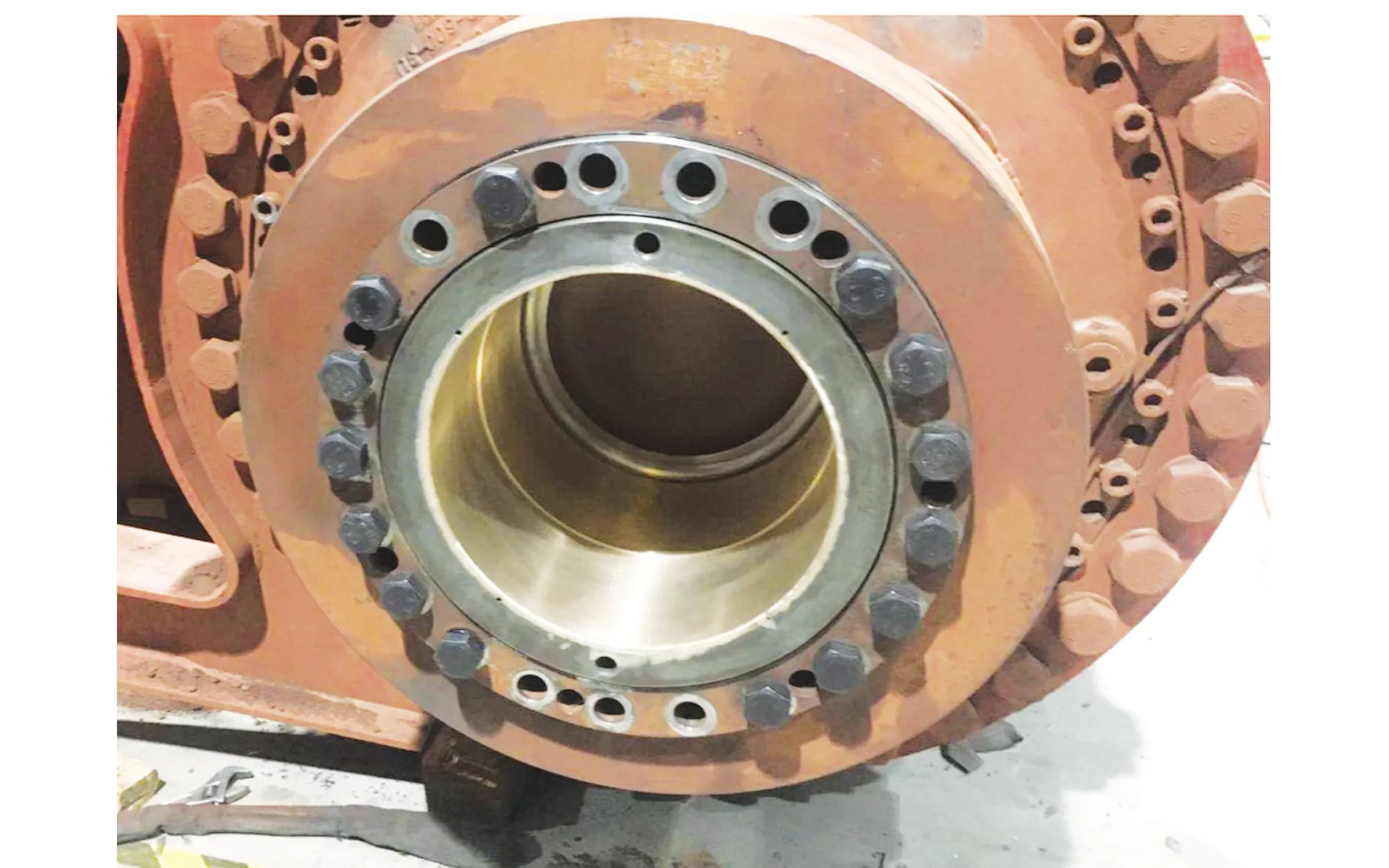

3.2.5 收缩盘组装

胀套内、外圈表面清除异物、打磨干净,在胀套内圈的内外表面涂抹二硫化钼润滑脂。先将胀套外圈套入减速箱空心轴,然后压入胀套内圈,并安装螺栓,安装前需在螺纹表面涂抹二硫化钼润滑脂(见图2)。组装完成后,做好保护措施,整体运回现场安装。

图2 收缩盘组装完成

3.2.6 整体安装

利用预先做好的2个工艺钢套(此2个钢套的内径基本尺寸为实测斗轮实心轴外径尺寸,并保证其与斗轮实心轴的间隙量为0.05 mm)与斗轮实心轴进行预拼装,若工艺钢套无法套入斗轮实心轴,则打磨斗轮实心轴的干涉处,直至可以完全套入。卸下工艺钢套,进行减速箱的整体拼装,扭力臂安装,按照安装规范进行收缩盘的螺栓预紧。

螺栓预紧采用扭矩-转角控制法,先把螺栓空手带紧,然后螺栓按顺时针顺序逐圈预紧,每个螺栓拧转角度1/4圈。整个预紧过程共分为3次,依次为1 000 Nm、1 500 Nm以及1 950 Nm,必须保证每个螺栓的预紧扭矩达到同一节点后,再开始下一阶段的预紧,以降低累计误差对最后预紧扭矩的影响。

安装完成后恢复油管、梯子护栏等附属部件,拆除所有工装等临时设施,补漆,清理现场。

3.2.7 试车

先开始小流量试运转,经过一段时间的试运转观察修复可靠,可满足功能性需求。但是为了防止二次损伤,先将此台堆取料机的取料流量限制在4 000 t/h及以下(额定取料流量6 000 t/h),后续根据跟踪的运行情况,适当增大取料的限制流量。

4 结语

截至2020年4月,该堆取料机已运行3个月,累计取料超过180万t,与其他堆取料机作业产量基本近似,完全满足生产需要,复查未再发现斗轮实心轴与减速箱空心轴相对滑动的情况。

与采购原厂备件的6个月的采购周期相比,通过对斗轮减速箱低速端的应急修复性修理,仅用时5天,就完成了斗轮机减速箱空心轴的修复安装,极大地缩短了等备件的待机时间,提高了修复效率,并且基本保证了堆取料机的正常生产作业,对港口堆取料机的斗轮减速箱空心轴应急维修具有借鉴意义。