主轴轴承预紧力预紧装置的研究

杨云辉

摘 要:主轴轴承预紧力是高性能电主轴的核心技术,对主轴轴承预紧力的研究可知电主轴在其中发挥的最大能力,本论文主要描述的是主轴轴承预紧力发展及研究,通过研究认识到主轴轴承预紧力的发展现状和未来前景。

关键词:主轴;轴承预紧力;研究方向

中图分类号:TG502 文献标识码:A 文章编号:2095-9052(2020)04-0198-03

相同的主轴轴承在一定的频率下,轴承预紧力越大,主轴轴承系统的固有频率也会越大;而在相同的预紧力下,主轴轴承系统的固有频率会根据轴承支承跨距的变化而变化。但在实际工况中,受限于各种因素,主轴轴承负荷分布并不合理,导致其在工作中损害现象严重。因此,为延长主轴轴承使用寿命及提高主轴旋转精度,需加强主轴轴承预紧力研发。同时,预紧力在高性能电主轴的优良发挥上具有重要地位,所以,对主轴轴承预紧技术的研究也是为电主轴的未来发展奠定基础。

1 轴承预紧力

1.1径向预紧

在传统机床主轴轴承径向预紧的配置结构中,其支承系统的前支承的组成部分有双列圆柱滚子轴承和双向推力角接触球轴承。二者所承受的作用力不同,前者是承受径向载荷,后者承受的是轴向载荷。后支承采用的配件和前支承的配件大致相同,都采用了双列圆柱滚子轴承。进行安装时,采用径向预紧的方式来进行前后支承安装,而预紧力的大小力度是由紧锁螺母控制的。径向预紧的优点很多,主要包括预紧力的大小可以调节控制、配合精度较高、配合对预紧力的大小影响较小、预紧力对温度的升降影响较小[1]。但是也有一些缺点,如在支承部位带有锥度、加工比较困难、精度的数据难以保证、部位锥面的吻合度达不到要求[2]。

1.2轴向预紧

在轴向预紧的配置结构中,其前支承的组成配件是3套角接触球轴承按TBT方式配对,后支承则是2套按DB方式配对,采用的安装方式是轴向预紧。而轴向预紧的支承部位的精度高,支承轴承精度相对于径向轴承也会稍高,而且不同于径向预紧,轴向预紧的预紧量和配对的方式直接由生产的厂家配对好,整个部件都处在最好的状态。轴向预紧相对于径向预紧优势会比较明显,无论是轴承的精度或者刚度都处于上游,而且在方向不定的情况下,对增加的载荷有很好的适应性。分析可知轴向预紧优于径向预紧,所以现代高速和高精度的机床主轴支承都采用角接触球轴承轴向预紧。

2 载荷与预载荷

2.1载荷

主轴有结构紧凑、重量轻、惯性小、动态特性的特点,这些优势使得高速电主轴在高档数控机床中运用率很高。轴承主要作用是为旋转轴提供支撑力量,在旋转过程中,因轴的旋转,轴会受到径向、轴向载荷,并相应地作用于轴承上。总得来说,轴承载荷基本概念为影响轴承结构产生内力及变形外力等相关因素,主要包括横向载荷及纵向载荷两类。在主轴轴承中,载荷直接影响主轴稳定性,在特定机床中,由于转速恒定,其最佳预紧力主要取决于轴承负荷。在实际应用中,轴承使用条件差异较大,各因素对主轴载荷影响不一,如轴承材质、结构等。

2.2预载荷

当电主轴在实际工作中使用角接触球轴承,大多数轴承滚珠接触轴承的内、外圈会随轴承内圈和外圈之间的间隙而交替,在这期间刚度和主轴的临界转速就会受到影响,速度会降低,主轴轴承系统的振动就会相对增加,这样轴承的使用寿命会受到一定的影响[3]。合适的预紧力在对角线接触轴承操作时有促进作用,不仅可以使轴承滚珠与轴承内外圈得到接触,与此同时,电主轴的加工精度也会提高很多。因此,需要正确加载预载荷大小。预载荷即施加于轴承上的轴向载荷,主轴预载荷由预载轴承组共同承担,包括刚性预载荷及弹性預载荷两类,刚性预载荷大小与轴向外载荷有关,其作用原理是利用隔圈将承载轴承与承载轴承隔离开,从而延长轴承作用点的距离,可提高主轴刚度。在进行刚性预载荷设计时,常考虑轴承样本中对预载荷参数的要求,视具体情况调整隔圈高度剪短量。弹性预载荷的大小不受轴向外载荷影响,通常视为恒定值,其采用弹性加载增加轴承刚度,常常通过螺旋弹簧等相关弹性元件实现轴承加载。

3 预紧力与载荷的关系

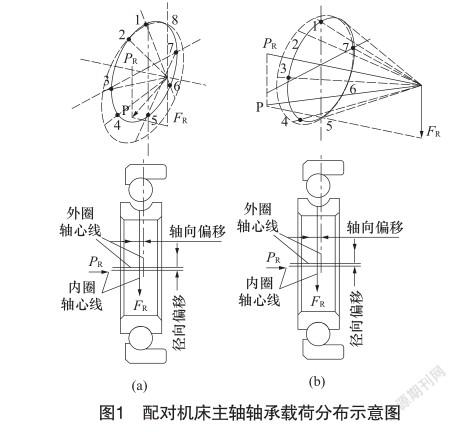

轴向预紧的工作原理是通过两个部件产生的作用力来进行工作的,其中包括两套轴承的内圈和外圈的相互作用力,一是配置的隔套,另一个内外圈存在的高度差。预紧力的产生消除了轴承间的高度差,在安装成组配对时,因为轴承径在没有增加载荷的时候,内圈就会形成一定的间隙,而在施加载荷之后,滚动体就会和内外圈进行接触,从而产生变形,高度差就会出现。这样的做法可以在一定程度上提高精度和刚性,降低主轴的振动。轴承的工作原理受轴和载荷影响,特殊情况下,如进入高速工作时,离心力也是一大影响因素[4]。图1是配对机床主轴轴承载荷分布示意图。当径向预紧载荷大于轴向预紧载荷时,外界的径向载荷和轴向载荷就需要里面的钢球受到的作用力来对这两个配件的工作进行平衡。载荷的力量使得轴承的内外圈和部件钢球接触点从而产生了变形,以致会使内外圈之间的径向预紧和轴向预紧发生了相对的偏移,而且径向产生的位移会比轴向的要大一点。此外,预紧力对主轴的刚度和精度影响很大,越大的预紧力,刚性和精度就越高。而当轴向预紧位移大于径向预紧位移时,载荷的力量将会分布在整个圆周上面,圆周上的钢球会全都受到载荷的力量,虽然每个钢球受到的载荷会有所不同,但是所有的钢球在产生反作用载荷的情况下,钢球的合力要和外力相平衡。同时,轴承内外圈之间的轴承相对轴向的位移会增加,而径向位移则相反,位移会减小。在实际操作中,主轴的旋转精度明显会比图1的高。值得关注的是,轴向外载荷的力量在工作时可能会使相匹配的轴承没有真正的用处,卸载无可避免,因此会考虑用定压预紧来弥补。

4 配对方式对预载荷的影响

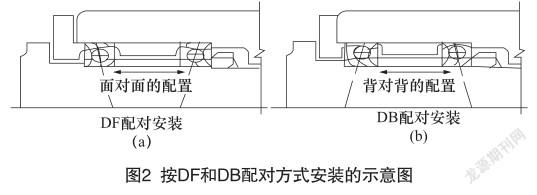

图2是按DF和DB配对方式安装的示意图。根据对图片的观察,在承受径向载荷时,不同的轴承方式配对对径向的刚性也会有所不同。机床开始工作时,主轴的工作温升会比轴承的要快一点,但是当整个系统的热达到一定平衡度时,轴的温度会比轴承座要高。这时轴承的内外圈的温度也会有一定的差距,当机床工作的条件都达到时,热膨胀量也会有一定差异,轴向的热膨胀量和外圈的热膨胀量相比,轴向的热膨胀量会比较大一点。如果没有考虑到膨胀量的差异从而导致附加的轴向力或者其他后果,而直接使用DF方式配对的话,那么就肯定会出现轴承在工作时直接卡死的情况,从而产生不好的后果。为了安全起见,高速主轴系统在运用时尽量不要用DF方式进行配对。用DB方式配对不仅可防止这样的情况出现,在一定的情况下也保证了机床的正常工作,DB方式配对轴的膨胀运作可以减小预紧力,从而使载荷的力量减小,那么轴承的作用就能得以体现,与内外圈温差引起的附加载荷方向相反[5]。如果安装和设计合理的话,机床工作产生的载荷就会相互抵消掉,预紧力就可以完全保留下来。所以,综上所述,DB方式配对比DF方式配对更加适用于高速机床的主轴运用中。

5 预紧措施

由以上分析可知,径向预紧适用的轴承方向只有一个,那就是圆柱滚子轴承,而轴向预紧适用的轴承方向比径向预紧要多一点,包括角接触球轴承、圆锥滚子轴承和推力轴承。而对于角接触球轴承又可以定位成另外两个名词:定位预紧和定压预紧。即利用改变轴承的结构和预紧力补偿原理对载荷实现一定的控制。

5.1定位预紧

在定位预紧的工作中,在高速机床转速不高和变速范围较小的情况下,要利用刚性的预载荷来增加预载荷。定位预紧的优势在控制预紧力方面非常有效,而且操作比较方便,但是还会存在缺点,当温度升高的时候,内部的轴系零件也会跟着升高,当电主轴完成转配之后,那么预载荷就无法调整大小,轴承就会出现一定的磨损,进而就要重新调整来控制系统,这样会给用户带来很大的麻烦和不便。

5.2定压预紧

定压预紧使用的范围是工作要求较高、转速和变速都很大的情况,使用的工作原理是弹性预载荷装置,这种装置方法可以调整预紧力,温度和速度对预载荷都有一定的影响。对于要求较高的电主轴,轴向的振动对电主轴的速度性能和使用寿命都会有影响,就适合使用电压预紧。定压预紧在工作中可以自动地设计预载荷的位置,这样的操作方式适合高速旋转性能,但是对系统刚度会产生不利影响。为了满足在不同工况下预紧力的优化,很多研究机构已在研究开发通过压电元件控制预紧力。

6 结论

在高速机床的工作原理中,不同的部件工作的原理不同,要根据实际情况采用正确的安装方式和配对方式。预紧力的作用在机床工作中有着至关重要的地位,而预紧的方式也一样重要,通过一系列的分析比较可知,轴向预紧更适合运用于机床的操作中。而在载荷的较量之下,DB方式比DF方式更适合用于高速机床主轴中。在未来的发展中,预紧力要通过更多的磨合方式来使技术更先进,促进高速机床更加完美地操作。

参考文献:

[1]郭向东,王艳霞.轴承预紧力—系统固有频率及跨距关系的研究[J].轴承,2013(12):25-29.

[2]宋丽,邓允龙,李尚勇.高速机床主轴轴承预紧技术分析[J].轴承,2003(8):11-14.

[3]陈宗农,乐可锡,等.精密机床主轴轴承预紧力控制器结构及控制性能研究[J].浙江大学学报(自然科學版),2012(1):8-16.

[4]杨庆东,王科社,等.基于材料热特性的轴承预紧力自调节设计方法[J].机械工程学报,2011(3):10.

[5]储开宇.数控高速电主轴技术及其发展趋势[J].机床与液压,2007(10):225-228.

(责任编辑:李凌峰)