斗车自动焊接工装夹具设计

李益洋 李娜 徐建 张林海 冯庆东 熊运昌

摘要:车斗焊接时因人工焊接劳动强度大、效率低,自动焊接又因焊接原料不平整难于定位、焊接变形等问题使得焊接技术要求较高,应工厂要求,针对这些问题,设计一种双工位自动夹紧及让位卸料的自动焊接工装夹具,它包括侧板压紧模块、定位及吸附模块、快速卸料模块和底板侧边压紧模块等。相较于人工焊接有了更精准的定位、性能平稳可靠、设备结构容易更换、效率高,每个斗车焊接仅需3.5分钟,在斗车自动化焊接夹具领域具有很好的应用前景。

关键词:斗车;焊接夹具;快速卸料;人工焊接;自动化焊接

中图分类号:S225.91+2 文献标识码:A 文章編号:1674-957X(2020)24-0080-03

0 引言

斗车在建筑工程、农业生产等生活中应用极为广泛,市场需求量很大。其生产工艺有焊接、铆接、拉深成型三种[1-3]。

焊接成品强度高,寿命长,市场50%以上使用此工艺生产,但效率低且技术较高;铆接加工方便,成本低,但产品强度低、承载载荷较小、寿命短;拉深成型斗车效率高,但受限于拉深加工工艺、深度较浅、壁厚不均等,适用于小型斗车[4]。对于载重较大的斗车来说,焊接占据较大优势。现工艺为下料后焊接,因生产需要的精度要求较低,工人加工时基本没有夹具,由全手工组对焊接,靠多次敲击定位,其焊接时间长,劳动强度大,效率较低,且对工人焊接技术要求较高,特别是底板折弯件需要外力进行调整,对零件伤害较大,另外焊接时的强光及产生的气体对人体有较大伤害[5]。

应企业需求,设计一种可实现稳定装夹定位,并能够克服焊接热变形不便卸料的夹具,以方便机器人自动化焊接加工。同时单个车斗整体焊接加工时间控制在5分钟以内,焊缝外观顺实,尽量减少人力劳动,并同时提高生产效率。

1 斗车自动焊接工装夹具方案设计

自动焊接方案设计,考虑装夹与卸料时间,为提高机器人工作效率,采用双工位;采用压缩空气为动力来源;考虑焊接热变形采用内腔移动定位[6]。

1.1 斗车和定位框架尺寸的确定

根据工厂项目要求,车斗需要三块钢板拼接焊成,其中侧板两块,底板一块,斗车模型如图1所示,焊接斗车的原材料裁切钢板和折弯钢板材料为冷轧钢带,厚度为1.8mm,侧板质量3.13kg,底板质量8.69kg,焊接时由于是薄板焊接,所以不留焊缝,但是侧板比底板高出1mm,方便进行角焊接。根据斗车设计出定位框架尺寸与焊接完成的斗车内壁尺寸一致。

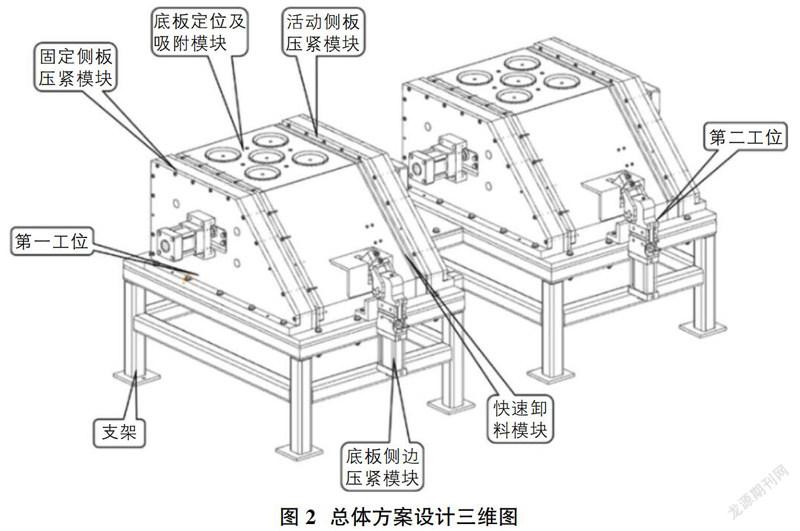

1.2 斗车和定位框架尺寸的确定总体方案设计

根据斗车产品及焊接原板材要求,设计斗车自动焊接工装夹具总体方案如图2所示[7]。

夹具工作时,现由人工进行上料,首先放入固定侧板,如图2侧板压紧模块,触动接触开关,控制侧边压紧气缸压紧,其压紧方向由导柱进行导向,以固定侧为定位,完成固定侧板定位与装夹。而后底板上料,放置于底板定位框上,侧边方向由已完成装夹的固定侧板定位,同时由直角边、斜边两个夹紧气缸带动压板、旋转销等零件先进行夹紧,且由真空吸盘吸紧中间面,完成底板定位和装夹。活动侧板上料,定位由夹紧气缸压紧卸料气缸,会将活动侧板压到设计位置完成定位并加紧。全部完成装夹,进行焊接。卸料时,活动侧边压紧气缸、底板斜边夹紧气缸、真空吸盘、底板直角边夹紧气缸、固定侧边压紧气缸依次松开回复原位,最后快速卸料模块的两个气缸同步带动活动定位板回缩,使焊接完成的斗车与夹具之间产生缝隙,取下焊接完成的斗车进行下次的装夹与焊接。

为提高效率以及焊接机器人的利用率,设计两个工位交替进行装夹和焊接,进一步降低生产成本。

2 各气缸及真空吸盘的确定

2.1 各气缸推力以及真空吸盘吸力的确定[8]

2.1.1 侧板和底板压紧力计算

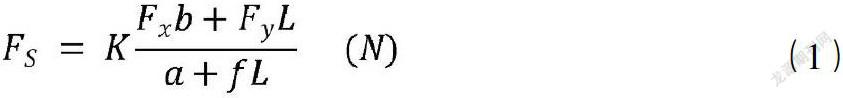

根据文献的表1各种夹紧方式下夹紧力的估算公式得出。工件以两平面定位,侧向夹紧,所需夹紧力为:

式中:K-安全系数,一般取K=1.5~3,粗加工取大值,精加工取小值,由于本设计用于焊接,工件受力较小,故取K=2;

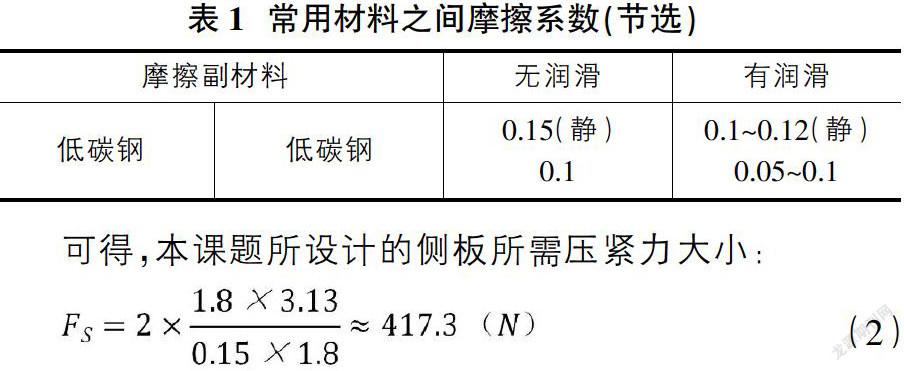

f-摩擦系数,由表1查得,取f=0.15。

可得,本课题所设计的侧板所需压紧力大小:

因侧板原料不平整,故需加大侧板压紧力,取FS1=2000N。底板两折弯边两个气缸共同压紧,则所需压紧力略小,取FS2=1000N。两个卸料三轴气缸合力略小于侧板压紧气缸,以100N进行计算。

2.1.2 真空吸盘吸力的确定

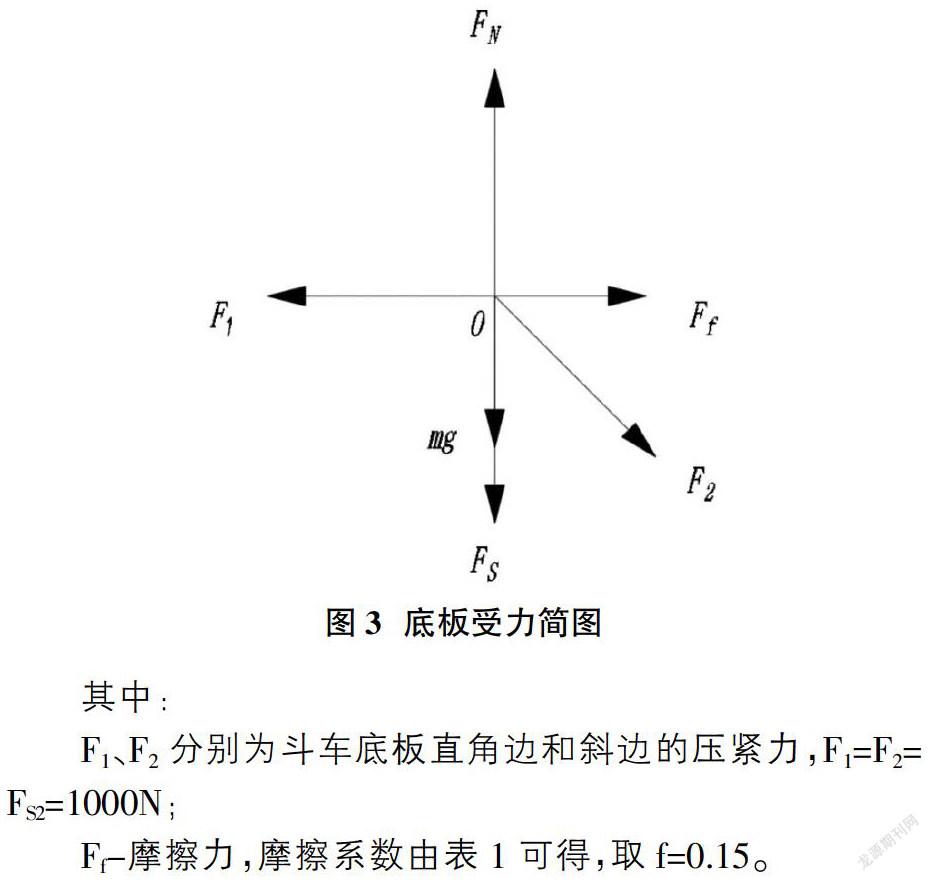

通过对底板两侧边压紧力的确定,对底板进行受力分析,如图3所示。

其中:

F1、F2分别为斗车底板直角边和斜边的压紧力,F1=F2=FS2=1000N;

Ff-摩擦力,摩擦系数由表1可得,取f=0.15。

列出底板水平方向受力等式:

可得,本课题所设计的底板所需真空吸盘吸力的大小:

FS=1867.34N,取FS=2000N

2.2 各气缸推力以及真空吸盘吸力的确定

2.2.1 气缸的选型

①气缸缸径的确定D。

式中:

F1-活塞杆的推力(N);p-气缸的工作压力(MPa),取p=0.6MPa;η-载荷率。

若气缸动态参数要求较高,且工作频率高,其载荷率一般取η=0.3~0.5,速度高时取小值,速度低时取大值;若气缸动态参数要求一般,且工作频率低,基本是匀速运动,其载荷率可取η=0.7~0.85,根据设计要求,本设计取η=0.8,可得:

侧板夹紧气缸缸径:D1≈72.84mm;

经查气缸系列可得;缸径应大于D1,取D1=80mm;

底板侧边夹紧气缸缸径:D2≈51.50mm;

经查气缸系列可得;缸径应大于D2,取D2=63mm;

卸料三轴气缸缸径:D3≈51.50mm;

经查气缸系列可得;缸径应小于D3,取D3=50mm。

②气缸行程的确定L。

为使运动更加平稳,气缸行程选用应比所需行程多出10~15mm,可得:

侧板夹紧气缸行程,L1≈25mm;

底板直角边夹紧气缸行程,90~180°;

底板斜边夹紧气缸行程,45~135°;

卸料三轴气缸行程,L3≈25mm。

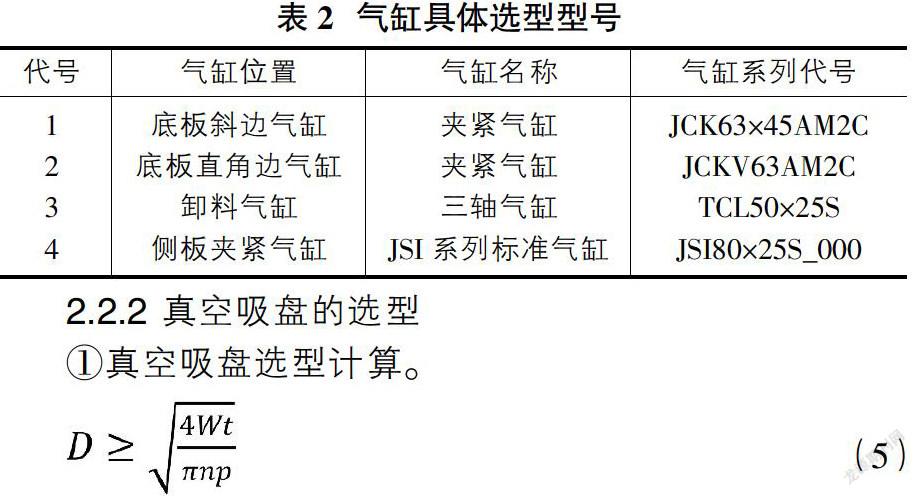

③气缸型号的确定。

根据使用要求,选择不同型号的气缸,并通过以上计算,最终确定气缸型号。

侧板压紧无特殊要求,选用亚德客JSI系列标准系列气缸,底板侧边需要旋转压紧,符合要求的气缸有亚德客系列的强力焊接夹紧气缸,快速卸料模块的气缸需要承载较大的径向载荷,所以选用亚德客系列三轴气缸,具体型号如表2。

2.2.2 真空吸盤的选型

①真空吸盘选型计算。

式中:D-吸盘直径(mm);W-吸盘吸力(N);t-安全系数,水平吊,t?叟4;垂直吊,t?叟8,取t=6;n-吸盘个数,n=5;p-吸盘内的真空度(MPa),取p=0.6。

可得:D?叟71.36mm

根据使用要求,选用SMC系列真空吸盘,具体型号为ZPT100HN-A16。

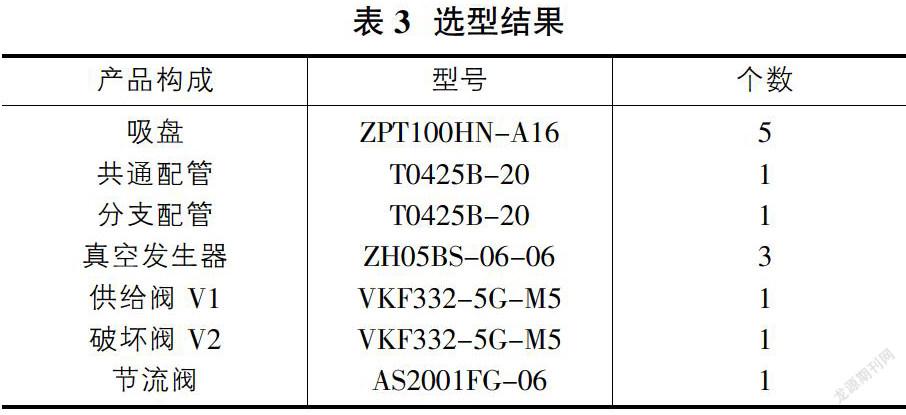

②真空吸盘其它配件选型。

根据使用条件,确定真空吸盘回路图和其系统特性, 真空吸盘及其他配件选型具体型号见表3。

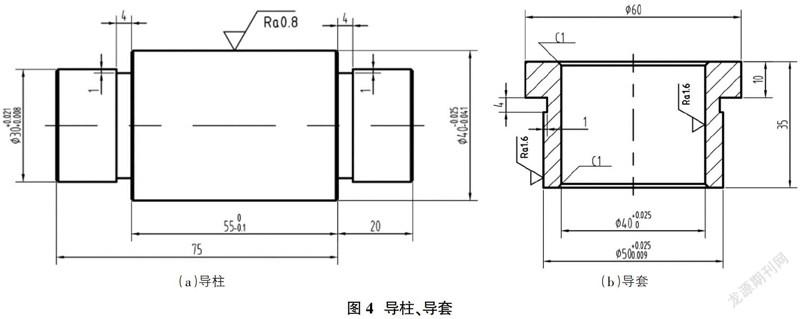

3 导柱与导套设计

如图4是导柱、导套的二维图。材料使用45钢,热处理淬火加高温回火,硬度45HRC,两端对称。其中间段与导套间隙配合,两端由框架进行支撑。装配时导套装在柱销固定板上,然后在与导柱进行装配,柱销固定板可沿导柱自由滑动。

4 结语

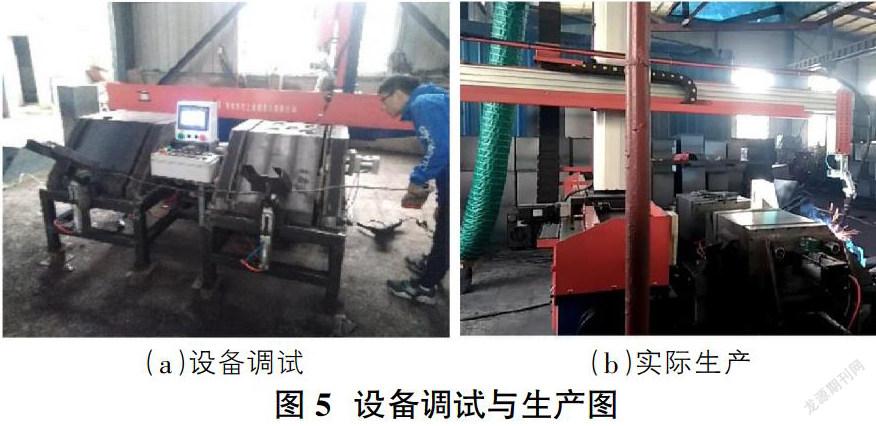

本文设计一种双工位自动夹紧及让位卸料的自动焊接工装夹具,它包括侧板压紧模块、定位及吸附模块、快速卸料模块和底板侧边压紧模块等。实际设备如图5所示。

经过生产实践,装夹生产每个斗车时间是3.5分钟,相较于人工的14分钟每个,大大提高了效率;且有了更精准的定位、性能平稳可靠、设备结构容易更换、效率高,焊接平顺、质量好,在斗车自动化焊接夹具领域具有很好的应用前景。

参考文献:

[1]卢清华,徐沧强.焊接机器人翻转工作台的设计与分析[J].工程设计学报,2017,24(02):211-216.

[2]李自强,冯爱新,罗敬文,黄宇,毛加成,张华夏,吴浩,程宝义.汽车传动轴焊接工艺优化研究[J].热加工工艺,2016,45(21):157-161.

[3]王永刚,宁强伟,曲媛.运架设备轮组机构支撑臂焊接工艺研究[J].热加工工艺,2016,45(17):236-238.

[4]郑立斌.车身焊接夹具设计的研究[J].机械设计与制造,2010(01):250-251.

[5]王小纯,王俊阳.一种可自动装卸货物的翻斗车创新研究[J].机械设计与制造,2015(12):45-47.

[6]董达善,俞翔栋.焊接顺序对薄壁箱梁变形和残余应力的影响[J].热加工工艺,2014,43(21):163-166.

[7]苗松,贾玉菊.铲斗式装岩机几个重要参数选择计算[J].煤矿机械,2012,33(11):26-27.

[8]胡茶根,殷国富,曾定洲,李堂明.汽车车身焊接夹具方案设计知识可拓重用模型[J].四川大学学报(工程科学版),2014,46(05):195-200.