磷石膏晶须生长机理及制备研究进展

李茂刚,陈仕林,雷 波

(贵州川恒化工股份有限公司,贵州 福泉 550500)

磷石膏是磷肥生产过程中伴随产生的工业废料,是化工生产中排放量最大的工业固体废料之一[1]。磷酸作为磷肥生产的最主要原料,近百年来,国内外主要以湿法磷酸工艺生产磷酸,通常每生产1 t磷酸大约要生产5 t副产物磷石膏[2]。据统计,我国目前每年产生约7000万t磷石膏,综合利用率约为27%,其中约5000万t采用堆放处理。国内堆放处理的磷石膏约3亿t,占地超过4000公顷。磷石膏呈酸性并含有一定量的杂质(磷、氟、硅等[3]及微量放射性元素)严重影响磷石膏的应用;而大量的堆放处理不仅占用了大量的土地资源,且伴随的风蚀、雨蚀造成了大气、土壤的严重污染。磷石膏的绿色处理及提高综合利用已成为近年来研究热点,也将是磷化工可持续发展的必经之路[4]。

磷石膏晶须即硫酸钙晶须(Calcium Sulfate Whisker,CSW),硫酸钙晶须作为一种纤维状单晶体,其对聚合物的补强属于短纤维补强的范畴,早在1960年,晶须对聚合物的补强就已经出现[5-6]。磷石膏晶须是以磷石膏为原料生产的一种高模量、高强度、低缺陷,且具有光、电、磁、热等优异性能的高附加值的新型石膏深加工产品。

1 磷石膏晶须生长机理探究

硫酸钙晶须首于1903年,以半水石膏针状结晶发现,随后,日本学者于1975年初步研究了硫酸钙晶须的制备工艺,因为难以控制晶须的形貌,欧、美、日等对硫酸钙晶须的研究也并不详尽[7]。直到2003年,德国科学家Freyer D等[8]发表文章表征得到硫酸钙晶须的横截面可以是六边形,内部结构形式为[-Ca-SO4-Ca-SO4-]的链条式,此 对磷石膏晶须奠定了理论基础。目前,国内外主流采用水热法和常压酸化法制备硫酸钙晶须[9-10],据报道有学者采用一步法在磷矿制备磷酸的同时制备硫酸钙晶须。

硫酸钙晶须的生长机理主要基于传统的结晶机理:二水硫酸钙的溶解、溶液过饱和、晶体成核、晶体错位成长、脱水等过程,晶须的生长基本遵循螺旋错位机理[11-12],即“溶解-再结晶”过程。

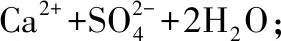

二水硫酸钙晶须的生长过程包括:

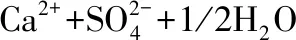

半水硫酸钙晶须的生长过程包括:

(1)CaSO4·2H2O溶解:

(2)半水硫酸钙晶须的生成:

王力等[13]研究发现过饱和的生石膏溶液中有部分的生石膏未溶解,晶体便以未溶解的生石膏为晶核,在助晶剂的作用下,使得晶核的某个晶面的表面能较高,从而开始吸收溶液中的晶体。晶体将沿着这一固定的方向生长,最终颗粒状的生石膏形成了纤维状的晶体即晶须。

杨林等[14]从影响硫酸钙晶须的生长因素得出,水热条件下磷石膏会溶解生成钙离子和硫酸根离子,高温条件下粒子会爆炸式的析出,生成大量的晶核,由于在高温环境中半水硫酸钙的溶解性低于二水硫酸钙的溶解性,因此在水热条件下,产生大量的半水硫酸钙基团,晶体将沿着化学键最强的方向生长,最终形成硫酸钙晶须。

2 磷石膏晶须制备工艺

2.1 水热法制备硫酸钙晶须

2.1.1 水热法制备硫酸钙晶须的研究现状

荷花等[17]将工业磷石膏进行预处理,使其粒径减小并通过水洗除去可溶磷及有机物杂质,将预处理后的磷石膏和一定量的助晶剂在聚四氟乙烯反应罐中进行水热反应,结束水热反应后在110 ℃的温度下烘干制得半水硫酸钙晶须。通过表征发现,助晶剂并不干扰晶须的生长过程,只起到了促进晶须沿c轴生长;助晶剂能明显增加硫酸钙晶须的长径比、最大为90,合成率为96%,且制得的晶须整体形貌规整。

刘江等[18]以磷石膏为原料,在高压水热反应釜(100 mL)中水热合成硫酸钙晶须,实验采用二水硫酸钙为晶体、硫酸镁为助晶剂,研究了磷石膏的含量、反应时间、反应温度和体系pH等因素对晶须的直径和长径比的影响。通过SEM表征,磷石膏悬浊液在高压下能够在反应器中自发生长结晶,得到的硫酸钙晶须整齐,且磷石膏废渣的利用率几乎达到100%,当工艺条件达到磷石膏含量2.5%(wt)、温度130 ℃、反应4 h、pH=4时合成晶须平均直径为0.17 μm,长径比为56.24,达到百纳米级。

磷石膏中的可溶性磷(要求<0.3%)会促使晶体粗化、增加凝结时间和降低硬度;可溶性氟(要求<0.05%)会促使晶体粗化、强度降低,且氟也是一种稀缺的资源。黄哲元等[19]以废渣磷石膏为原料,采用水热法制备硫酸钙晶须,同时除去部分可溶磷,以减少对晶须形貌的影响。研究发现反应条件为温度140 ℃、料浆固液比1:10、反应2 h和添加剂丙三醇50%(wt)时,制得六方晶系半水硫酸钙晶须,产物中的可溶磷由0.41%降至0.21%,且晶须长径比为45,合成率高达95%。

徐莉等[20]以磷石膏或脱硫石膏为原料,采用水热法制备硫酸钙晶须。将磷石膏、水和稳定剂混合搅拌2~3 h,反应体系的温度控制在120~130 ℃、pH调节在3~5、反应时间1~6 h,反应完成后,经过滤、烘干,制得的硫酸钙晶须形貌均匀、产率高、长径比可控,且成本低、能耗低、污染少。

2.1.2 添加剂在水热制备硫酸钙晶须中的应用现状

硫酸钙晶须的综合性能主要取决于晶须晶型、形貌的完整性,以及可观的长径比。因此,通过添加晶型控制剂调控晶须的形貌和长径比的研究已成为当前学术界的热点。

杨娜等[21]研究了在水热再结晶制备硫酸钙晶须过程中添加油酸钠、氯化镁、十二烷基苯磺酸钠和柠檬酸等添加剂对晶须生长的影响。经过表征发现,氯化镁对晶须的生长无明显影响;柠檬酸对晶须的生长起到抑制作用;十二烷基苯磺酸钠能够对晶须的生长起到一定的作用,但是制备出的晶须形貌不均匀,甚至有颗粒硫酸钙的存在;油酸钠能够促进晶须的生长,且晶须形貌均匀、长径比高,经高温煅烧后的死烧无水硫酸钙晶须稳定性能高。

吕智慧等[22]采用一步法水热制备无水硫酸钙晶须,以六水氯化镁作为晶型控制剂。实验研究结果表明,在反应温度为180 ℃,反应时间为2 h,镁/钙摩尔比n(MgCl2·2H2O)/n(CaSO4·2H2O)=2.5的最优条件下,制备出的无水硫酸钙晶须的直径为0.5~2 μm,长径比为20~40 μm,晶须形貌均匀,且制备过程简单。

杨丽萍等[23]以磷石膏为原料,采用水热法制备半水硫酸钙晶须,以硫酸镁作为晶型助长剂。经正交实验,结果表明,当原料磷石膏的粒径<175 μm、反应时间为130 ℃、反应时间为4 h、初始pH调节至4,晶型助长剂硫酸镁添加量为磷石膏的10%或30%时,制备的半水硫酸钙晶须晶型均匀,长径比高达70~100。

2.2 常压酸化法制备工艺

2.2.1 常压酸化法制备硫酸钙晶须的研究现状

常压酸化法是将高浓度的二水石膏悬浊液在酸性的溶液中,转化成为针状或纤维状的硫酸钙晶须[24-25],晶须的生成过程包括石膏的溶解、溶液过饱和、晶体成核和晶须生长最后达到平衡的过程[26]。

耿庆钰等[27]以固体废弃物磷石膏为原料,采用常压酸化法制备高长径比的硫酸钙晶须。磷石膏首先进行球磨、水洗和烘干等预处理,将一定量的磷石膏和盐酸混合加热到一定温度,趁热过滤,滤液在烧杯中冷却、陈化、结晶,再过滤得滤饼,烘干制得外观均匀、高纯度的硫酸钙晶须。表征发现,最优工艺条件为温度80 ℃、时间10 min、料浆固含量0.20 g/mL和盐酸质量分数20%,制得的硫酸钙晶须长径比高达138.46,且对滤液、滤渣进行重复使用,形成循环再生经济。

崔益顺等[28]采用磷石膏作为原料,硫酸创造酸性环境,常压酸化处理磷石膏。磷石膏经球磨后,进行水洗抽滤以去除其中的杂质,将干燥后的磷石膏与硫酸混合加热处理,得滤液在烧杯中冷却结晶,随后抽滤、干燥方制得硫酸钙晶须。分析表征结果,最优工艺条件为,温度103 ℃、反应时间30 min、转速280 r/min,制得的硫酸钙晶须产品的长径比高达95,晶须纯度达93.61%,晶须结构均匀,形貌整齐。

张春桃等[29]以磷石膏为原料,调节磷石膏在40%~50%(wt)、硫酸1%~3%(wt)、盐酸3%~5%(wt)在80~110 ℃常压条件下,制得初级滤饼;将1%~10%(wt)的初级滤饼、硫酸1%~5%(wt)、媒晶剂6%~12%(wt)在100~120 ℃的条件下,添加硫酸钙0.5%~5%(wt)、晶型改良剂0.5%~1%(wt),过滤洗涤后,干燥2~4 h,制得硫酸钙晶须,晶型形貌均匀,且条件温和、绿色环保。

杨柳春等[30]以磷石膏或脱硫石膏为原料,采用程序控制升温、溶解和重结晶过程。将磷石膏(CaSO4>50%(wt))和质量浓度为15%~35%的硫酸混合升温至60~90 ℃,溶解20~60 min,将溶解后的悬浊液以一定的速率降温至10~30 ℃,陈化20~120 min,分离、洗涤产物,烘干后制得硫酸钙晶须,该方法在常温、常压下制得硫酸钙晶须,将磷石膏或脱硫石膏实现了资源化利用。

2.2.2 陈化时间对常压酸化制备硫酸钙晶须的影响

溶液陈化过程即硫酸钙晶须纤维状晶体的生长过程,过程中以晶核为中心,沿一维轴向生长,其中包括成核动力学和生长动力学两部分[31]。常压酸化制备硫酸钙晶须反应结束时,溶液中的晶须中的纤维状比较细小,且存在大量尚未反应的团聚状态。在一定温度下,经过陈化,晶须生长形态较好,形貌均匀。陈化不仅完善了晶须的微观形貌,而且提高了实验的效率。

文杰等[32]以磷石膏为原料,采用常压酸化制备硫酸钙晶须。研究了陈化温度,陈化时间对晶须晶型、形貌的影响。经扫描电子显微镜表征表明,最佳条件为陈化温度20 ℃,陈化时间3 h,制得的硫酸钙晶须晶型、形貌均匀,表面光滑。研究结果表明,随着陈化时间的增加,晶须的产量也会逐渐增加,最终趋于稳定。

辜晓芸[33]采用酸化法制备无水硫酸钙晶须,研究了不同陈化时间对晶须形貌的影响。研究结果表明,陈化1 h后,硫酸钙晶须形貌无明显变化,逐渐趋于稳定,形貌比较均匀,因此陈化1 h左右,无水硫酸钙晶须的形貌最佳。

朱利文[34]采用常压酸化制备硫酸钙晶须,研究发现,陈化时间是影响晶型、形貌的重要因素。硫酸钙晶须随着陈化时间的增加长径比也随之增加,继续增加陈化时间晶须的长径比略微减少并趋于稳定。

3 结 语

磷石膏晶须不仅具有优异的性价比,而且解决了磷石膏自身的环保问题,其利用量不断加大,具有广阔的应用前景。目前,高附加值的磷石膏晶须制备工艺主要是水热法和常压酸化法,均能制备出高长径比、高纯度的磷石膏晶须。今后应朝着大规模生产硫酸钙晶须的研究方发展,对生产出来的硫酸钙晶须进行大规模的实践应用。