油滴粒径分布及其影响因素的研究

母铃燕,廖 芮,朱泽城,叶 杰

(重庆科技学院,重庆 401331)

目前,我国大多数的油田进入了高含水期,油相常常以油滴的形式分散在水相中,形成稳定的水包油型乳状液。油滴在连续相中的分散状态,会影响混合相的粘度,进而影响多相管流中的流体运动状态,因此,明确油水分散流体中粒径的分布有利于多相管流的设计与管理。同时,油滴粒径的分布,对后续油水的分离处理也有直接影响[1]。随着环保要求的提高,对油水分离等相关技术有了新的需求,目前国内研究主要有重力沉降罐、水力旋流分离器、新型管道式油水分离技术等,有了一定成果,如何提高设备的分离效率依然面临巨大挑战[2]。

截止目前,国内外研究者对油水两相分散流的液滴粒径分布规律进行了实验和理论研究,基于研究成果,形成了用于分析油滴破裂与聚并的模型,例如Coulaloglou-Tavlarides模型、Luo模型等。然后,通过将油滴破裂与聚并模型与流场模型相结合,从而实现对油滴粒径分布的预测。但是,这些模型只在一定范围内有较高的精度,其应用范围有限,通用性较差。因此,有必要结合最新的实验测试手段和方法,从微观角度对油滴粒径的大小和分布进行研究。这样系统研究分散油滴粒径特征、分布规律和影响因素,可以加深对水包油型分散流的相分布结构及其变化的认识,提高对两相流动现象及过程的预测能力具有重要的意义。同时,对石油化工等工业过程中多相混输管线的设计及其安全运行,提高油水分离、污水处理效率也具有重要的现实意义[3]。

1 实 验

1.1 实验材料

实验所采用的油品性质如下:密度为0.86 g/cm3,其石蜡含量为2.35%(m/m),胶质含量为10.13%(m/m),沥青质含量为1.23%(m/m),硫含量为0.04%(m/m)。

1.2 实验装置

实验装置由IKA RW20搅拌器、恒温水浴、激光粒度仪等仪器组成。

1.3 乳状液的配置

量取100 mg/kg的乳化剂Tween 80溶于水中,并利用IKA RW20搅拌器进行配置,搅拌转速为1200 r/min,通过恒温水浴控制油水混合温度为40 ℃,搅拌时长为15 min,形成稳定水包油乳状液。利用激光粒度仪观测油滴分布形式,通过统计计算获得油滴粒径大小及其分布规律。

2 影响因素

2.1 含油率的影响

将含油量分别为5%、10%、15%的油水混合物,在温度为40 ℃,搅拌桨以1200 r/min的转速搅拌15 min,形成三种水包油型乳状液,通过激光粒度仪观测油滴分布,得到粒径大小与粒径分布的关系规律,如图1所示。

图1 含油率与粒径大小及分布的关系

由图1可知,水包油乳状液中油滴粒径分布在一定范围内呈单峰分布,且峰值随含油率增高呈增大的变化趋势。当含油率5%时,油滴平均粒径29.91 μm;含油率10%时,油滴平均粒径31.74 μm;当含油率15%时,油滴平均粒径33.81 μm。这是因为当含油率增加时,油相体积分数增加,乳状液中油滴数目也增多,油滴发生碰撞的概率提高,使得乳状液中的油滴更容易发生聚并[4]。因此,随着含油率的提高,油滴平均粒径呈现出增大的趋势。

2.2 搅拌转速的影响

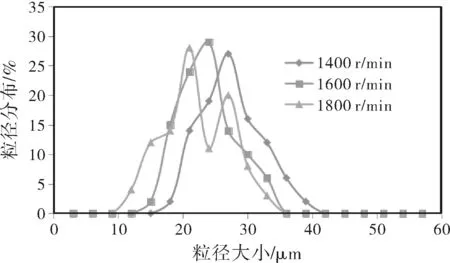

在温度为40 ℃时,含油率为5%时,搅拌桨以1200 r/min旋转15 min后,形成了初始液滴分布状态,再改变搅拌转速(1400 r/min,1600 r/min,1800 r/min),搅拌10 min形成三种水包油乳状液,由此获得的不同搅拌速度下的油滴粒径分布情况如图2所示。

图2 搅拌转速与粒径大小及分布的关系

由图2可知,当搅拌转速1400 r/min油滴平均粒径大小26.8 μm,当搅拌转速1600 r/min油滴平均粒径大小23.8 μm,当搅拌转速1800 r/min油滴平均粒径大小22.1 μm。由此可知,搅拌转速越大,所得乳状液油滴平均直径越小。这是因为搅拌转速的大小关系到搅拌器输入能量的多少,从而影响乳状液中液滴的破碎。依据Weber数的定义可知,在剪切场中,液滴稳定状态下的最大直径与搅拌剪切呈反比关系[5]。换言之,当搅拌转速越高,液滴所受剪切应力越大,得到的油滴平均直径越小。

2.3 温度的影响

在温度为40 ℃时,含油率为5%时,搅拌桨以1200 r/min旋转15 min后,形成了初始液滴分布状态,再改变搅拌温度分别为45 ℃、55 ℃、60 ℃,搅拌10 min后得到三种水包油型乳状液,通过观察统计获得由于乳状液在不同温度下的油滴粒径分布情况。

图3 温度与粒径分布及大小的关系

由图3可知,当搅拌温度为45 ℃时,油滴平均粒径大小27.74 μm,当搅拌温度为55 ℃时,油滴平均粒径大小26.2 μm,当搅拌温度为60 ℃时,油滴平均粒径大小25.06 μm。由此可以发现:搅拌温度越高,油滴平均直径减小。这是因为改变温度,会引起原油物性的改变,包括油水界面张力、油品粘度等。当温度升高时,油水两相之间的界面张力升高,油品粘度逐渐减小。粘性力会阻碍液滴的变形,进而影响搅拌时乳状液中液滴的破碎过程[6]。当原油粘度较大时,油滴不容易变形,这就会增大油滴分散到连续相中的难度。因而当原油粘度减小时,在一定转速下,油滴能更容易被剪切形成稳定乳状液。

3 结 论

本文利用激光粒度仪观测了不同条件下制备的原油水包油型乳状液的微观结构,研究了含油率、搅拌转速、温度对油滴粒径大小及分布的影响,通过处理统计得到了不同条件下油滴粒径分布的规律。具体结论如下:

(1)一定转速与温度下,水包油型乳状液粒径在一定范围内呈单峰分布。随着含油率增加粒径直径呈增大趋势。

(2)一定温度与含油率下,随着搅拌转速的增加粒径直径呈减小的趋势。

(3)一定转速与含油率下,油滴平均直径随温度升高减小。

因此,基于含油率、转速、温度等对油滴粒径分布的影响的分析,为后续建立新的液滴粒径分布预测模型、优化油水两相分散流动模型奠定了基础。并且,研究结果可以用于预测在实际油田开采中水包油型分散体系的分布规律,为原油分离、净化等工序提供参考及帮助,能有效提高原油的脱水率,同时能够保障长输过程的安全性等。