电极加热对玄武岩池窑熔制均匀性影响的模拟

朱立平,吕士武,孙珊珊,于守富,杨成,孙雪坤

(中材科技股份有限公司特种纤维复合材料国家重点实验室,江苏南京210012)

玄武岩纤维由于其高模量、高强度及耐热和耐酸碱等优异性能,在航空航天、能源化工、建筑等领域具有十分广阔的应用前景[1-2]。在玄武岩池窑熔制系统中,由于熔液本身的透热性差,上部火焰空间的热量很难通过交界面传递到深层熔液,为了保证玄武岩纤维生产的低成本、规模化,通常需要在池窑中加装电极对深层熔液进行加热。电助熔池窑系统的运行过程会受到许多因素的影响,电助熔池窑设计(如电极布置)会直接影响电助熔设备的运行效率[3]。

随着计算机技术的快速发展,数值模拟成为窑炉设计及优化窑炉运行条件的有效手段之一[4-6]。Ungan 等[7]采用三维数值方法来模拟电助熔对玻璃熔窑内玻璃熔液循环和传热的影响,通过求解电势的实部和虚部,确定了熔体内部的电压场和电流场,并将电助熔得到的模拟结果与无电助熔条件下的结果进行比较,表明了电助熔对玻璃熔液循环和传热产生有利影响。韩韬等[8]对电助熔窑炉中玻璃液流动进行三维数学模拟,获得窑炉玻璃液的温度场和速度场的分布规律。Choudhary 建立了电熔玻璃窑炉三维数学模型,研究了玻璃熔液内焦耳热释放以及玻璃液的流动和传热过程[9],并在随后的研究中介绍了熔窑内玻璃液流动、传热方面的模拟研究进展[10]。Li 等[11]模拟分析了全电熔炉中的电功率分布、温度分布及速度分布,结果表明电功率密度和温度先增加,后沿着炉内中心到边壁的水平方向及炉顶到炉底的垂直方向逐渐减小,且温度梯度的存在引起玻璃熔液的循环。闫兰飞等[12]以大型浮法玻璃熔窑中的玻璃液为模拟研究对象,采用底部垂直插入的方式加入电极,研究探讨了施加电极前后熔窑内玻璃液温度场与速度场的变化。胡平超等[13]以220t/d 的电助熔玻璃纤维窑炉为数值模拟对象,研究了电助熔池窑内玻璃液流动的影响,结果表明电助熔促进玻璃池窑前端玻璃液的回流,促进了玻璃液的均化。李路瑶等[14-15]采用Glass Furnace Model(GFM)软件建立燃烧空间与玻璃熔炉耦合的三维模型,以600t/d的浮法玻璃电助熔炉和无电助熔炉为模拟对象,研究了电助熔对炉内温度和对流流动的的影响。本实验室在前期研究中建立了玄武岩池窑中的火焰燃烧、原料熔化以及熔液流动三大空间的数学模型,并探讨了有、无电极加热条件下玄武岩池窑液深方向的熔液温度变化特性,结果表明无电极加热时,液深方向的熔液温度偏差很大,若希望池窑通过深液位设计来提高玄武岩纤维产量,采用电助熔技术是一种合理的选择[16]。综上可知,目前关于电助熔系统的研究主要集中在电极加热对熔窑内温度分布、速度分布等物理过程的分析,而缺乏关于电助熔系统中电极相关参数如电流密度、电极结构及布置方式等对池窑熔制均匀性影响的系统性研究。

本文以4t/d的玄武岩纤维池窑为研究对象,采用所建立的火焰燃烧、原料熔化以及熔液流动三大空间耦合的三维数学模型,通过数值模拟方法研究电助熔对玄武岩池窑熔制系统均匀性的影响程度,并深入探讨电流密度、电极高度、长度以及布置方式对熔制系统温度分布变化影响,为电助熔系统的设计优化提供有益参考。

1 数值模型及模拟参数

1.1 数学模型

玄武岩池窑熔制系统是一个极为复杂的工艺过程,在熔窑内,火焰燃烧空间、熔液流动空间、原料熔化空间共同组成了整个池窑系统。火焰燃烧、原料熔化以及熔液流动三大空间涉及的复杂的物理化学变化过程遵循质量守恒定律、动量守恒定律、能量守恒定律,熔制系统所需求解的控制方程如式(1)~式(3)所示。

质量方程

动量方程

能量方程

式中,ρ 为密度;v 为速度矢量;p 为压力;τ为黏性应力张量;f 为单位体积的体积力;Cp为定压热容;T为温度;q为导热热通量;qr为辐射热通量;Qv为体积生成热(电加热、化学反应等)。

除了求解控制方程,各空间还需采用相对应的子模型进行描述。其中火焰燃烧空间的子模型主要包含湍流模型、燃烧模型、辐射模型和污染物模型;原料熔化空间的模型包括熔化/凝固模型;熔液流动空间主要包括层流模型和电助熔模型。模拟时首先需分别求解这三大空间数学模型[17-18],之后再依据界面之间的热量传递和温度制度对三者进行耦合[19]。

1.2 模拟参数及数值方法

图1为玄武岩池窑三维几何结构示意图。火焰燃烧空间采用顶烧方式,在穹顶最高处布置有3只烧枪;熔液流动空间尺寸为3.6m(长)×1m(宽),液深为0.4m,10根钼棒电极以横向侧插并且两两相对的方式布置在两侧,电极产生的焦耳热全部释放到玄武岩熔液中。表1给出了基本工况的模拟参数,在计算某特定参数对熔制均匀性的影响时,仅改变该特定参数的值。本文通过研究熔液流动空间沿宽度方向的3个纵向截面V1、V2、V3的温度分布来探讨电极参数对玄武岩熔制系统均匀性的影响,截面位置如图2所示,其中截面V1位于窑宽方向的中心线,V2位于电极顶端,V3位于电极长度方向的中心。

图1 玄武岩池窑结构示意图[16]

表1 数值模拟参数

图2 V1、V2、V3截面的位置

本文模拟工作采用ANSYS Fluent 软件作为求解器,通过有限体积法对计算区域进行离散化,控制方程的离散化全部采用一阶迎风格式,速度场和压力场的耦合解法采用经典的SIMPLE 算法。经网格无关性测试后,将3大空间总共划分成7.5×106个网格,对局部区域如燃气入口段、钼电极附近的网格进行细化处理。

水库最大淹没范围190.4 km2,保护村庄48个,保护太谷县城一座,属于下游有防洪任务的水库。水库在遭遇防洪标准以内洪水时,应该考虑下游河道安全,实行控泄,使下泄流量小于等于河道安全泄量。但水库在满足兴利用水的情况下,汛限水位设为溢洪道底板高程937 m。溢洪道为岸边开敞式,无闸门控制。由于橡坝未安装,防洪能力不足,而且下游河道行洪能力非常弱,假如水库汛前水位已达到汛限水位,那么当来水量大于下游河道现状承受能力时,水库便无法实现使泄量小于河道过渡能力的控泄措施。

2 电极参数对池窑温度分布的影响

本文所采用的数学模型已在前期研究中通过将池窑实际运行过程中的5个测温点的温度测试值与模拟结果进行对比验证,良好的一致性表明本文所采用数学模型的准确性[16]。本文在此基础上,进一步研究不同电极参数对池窑温度分布的影响。

2.1 电流密度的影响

图3 电流密度对纵向截面温度的影响

图3 给出了电流密度分别为1500A/m2、2000A/m2、3000A/m2条件下的熔液流动空间纵截面温度云图。从图中可以看出,由于在上部燃烧空间中火焰的加热下,池窑内熔液表面温度较高,而池底耐火砖外表面的散热导致靠近池底的熔液温度较低。以图3(a)为例,较于V2截面(电极顶端截面),V3截面(电极长度方向的中心截面)的熔液温度更高,这是由于在相同的电流密度条件下,电极长度方向的外表面比电极顶端截面产生更大的焦耳热。V1截面(窑宽方向的中心线截面)的熔液温度有所上升,这是因为顶部烧枪位于中心线截面(见图1所示),在顶部烧枪的火焰直接加热下造成该处液面温度较高。此外,对比图3(a)~(c)可以发现,随着电流密度的增大,整体温度也随之上升,各工况下的温度有较为类似的分布状态。

图4为电流密度对出口附近温度的影响。结合图3 和图4 可知,当电流密度在2000A/m2以下时,池窑中的最低温度在1000℃以下,极易产生析晶现象,且出口附近的熔液温度也低于1360℃,不能满足后续通路拉丝作业的基本要求。随着电流密度上升至3000A/m2,熔液最低温度高于1100℃,最高温度高于1600℃,且出口附近的熔液温度高于1360℃,保证了玄武岩良好的熔化及加热效果。这表明玄武岩池窑中电极的表面电流密度需大于一定值(此处为3000A/m2)才能满足熔制系统要求。

图4 电流密度对出口附近温度的影响

为统计熔液沿池窑深度方向上的温度变化,将窑宽方向的中心线截面(V1截面)在两根电极之间分别提取A-A、B-B、C-C、D-D 4条直线,如图5所示。图6 给出电流密度J=0时,熔液温度沿池窑深度方向上的变化关系。从图6中可以看出,从熔液自由表面到池底的温度呈迅速下降趋势。在火焰加热作用下熔液上表面温度较高,超过1360℃,但由于玄武岩熔液的透热性差,导致在池窑深度方向上的温度迅速下降,而到了池窑底部时温度仅仅只有800℃左右,平均温降ΔT 超过了14℃/cm,液深方向的最大温差超过500℃。

图5 池窑深度方向上的数据提取[16]

图6 熔液温度沿池窑深度方向上的变化(J=0)

图7为电流密度J=3500A/m2时,熔液温度沿池窑深度方向上的变化关系图。相较于图6、图7 中从自由表面到池底的熔液温度变化大致呈抛物线变化趋势,在电极的加热作用下,温度沿池窑深度方向逐渐升高并在电极高度附近达到最大值,之后在池底砖的外部散热作用下使得熔液温度开始下降,并在池底处降低到最小值,但是此处的熔液温度仍然高于1380℃。图中还可以看出,除靠近入口处的A-A线之外,其余3条线从电极高度附近到池底的平均温降ΔT小于3.3℃/cm,不足电流密度J=0条件下的四分之一,在深度方向上的最大温度偏差仅有100℃,是电流密度J=0 条件下的五分之一,这表明电助熔对液深方向的加热均匀性具有很大促进作用。

图7 熔液温度沿池窑深度方向上的变化(J=3500A·m-2)

图8为不同电流密度条件下,A-A、B-B、C-C、D-D 4条直线位置的温度离散系数变化。离散系数即标准差与其相对应的平均值之比,通过统计计算4 条直线上的温度值的标准差及温度平均值获得,离散系数越小代表温度分布越均匀。图中可以看出随着电流密度的不断增加,熔液温度分布均匀性逐渐提升。当电流密度>2500A/m2时,均匀性的变化幅度比较平缓,表明该条件下的熔化均匀性较优。

图8 不同电流密度对液深方向熔液温度分布均匀性影响

2.2 电极布置高度的影响

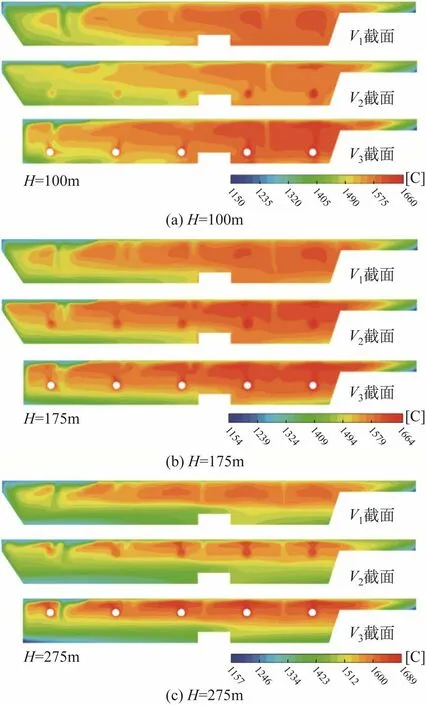

图9 电极高度对纵向截面温度的影响

图10 电极高度对出口附近温度的影响

图11 给出了不同电极高度条件下,A-A、B-B、C-C、D-D 4条直线上的温度离散系数变化。随着电极布置高度的降低,熔液温度分布均匀性总体上呈逐渐提升的趋势,在H=100mm至H=175mm区间,熔液空间具有较好的熔化均匀性。

图11 电极高度对液深方向熔液温度分布均匀性的影响

2.3 电极长度的影响

图12给出了从L=250mm到L=450mm条件下的熔液流动空间纵截面温度云图。图中可以看出,电极越长,玄武岩熔液的加热效果越明显,池窑中的整体温度随电极长度增加而逐渐上升。

图13 为电极长度对出口附近温度的影响。随着电极长度的增加,出口附近温度呈现线性增加的趋势。当电极长度从L=250mm增加到L=450mm时,出口附近温度从1343℃上升至1430℃,温度增加了87℃,提升的幅度较为明显。并且当L=300mm时,出口附近温度超过了1360℃,基本可以满足后续拉丝需求。

图12 电极长度对纵向截面温度的影响

图13 电极长度对出口附近温度的影响

图14 给出了不同电极长度条件下,A-A、BB、C-C、D-D 4 条直线上的温度离散系数变化。图中可以看出,除了靠近入口的A-A直线之外,其他3 处的温度离散系数随着电极长度的增大而降低,这表明电极长度的增加有利于熔液温度分布的均匀性,并且当L>350mm 时,熔液空间具有更好的熔化均匀性。

2.4 电极布置方式的影响

图14 电极长度对液深方向熔液温度分布均匀性的影响

图15 电极布置方式对纵向截面温度的影响

间纵截面温度云图对比。当电极竖插时,玄武岩熔液温度分布范围在1105~1722℃之间,而横插时的温度范围为1158~1668℃。虽然两种电极布置方式所获得的整体温度相差不大,但竖插电极时的最低温度要小于横插,且其最高温度大于横插,这说明该玄武岩池窑电助熔系统中的电极采用横插的布置方式能够获得更好的熔化均匀性。图16 为电极横插和竖插条件下对出口温度的影响。可以看出在横插电极时,出口附近的温度要比竖插条件下高15℃左右,这些都有利于后续拉丝作业。因此,针对该玄武岩池窑,电极布置建议采用横插方式。

3 结论

本文对玄武岩池窑进行CFD 模拟研究,探讨了电极的电流密度、电极布置高度、长度、布置方式对玄武岩池熔制系统均匀性的影响,主要结论有以下几点。

图16 不同电极布置方式对出口附近温度的影响

(1)随着电流密度的不断增加,出口附近温度和均匀性逐渐提升。当电流密度>2500A/m2时,能够保证玄武岩熔液具有较高温度,且熔化的均匀性取得较优效果,可满足后续拉丝作业。

(2)随着电极布置高度的增加,出口附近温度有一定程度的提升,并且当电极布置在池深方向的中下方时,熔液空间具有较好的熔化均匀性。

(3)随着电极长度的增加,电极对玄武岩熔液的加热效果越明显,也更有利于熔液温度分布的均匀性,且当L>350mm 时,无论是出口温度还是熔液空间的均匀性都能够达到较高的水平。

(4)相较于电极竖插,横插电极具有更高的出口温度以及更优的温度均匀性,因此针对该玄武岩池窑,电极采用横插方式更有利于后续的拉丝作业。