锂辉石浮选尾矿制备建筑装饰陶瓷材料及其性能

杨洁,徐龙华,王周杰,唐珍,巫侯琴

(1 西南科技大学环境与资源学院,四川绵阳621010;2 西南科技大学土木工程与建筑学院,四川绵阳621010)

在开发矿产资源的同时会产生大量污染环境的工业固体废弃物[1-2],而在环境问题日益得到重视的今天,零废弃的观念早已深入人心[3-4]。选矿尾矿因其自身特性作为固体废物中的一种特殊固废[5],通常在选矿后露天堆放或固化充填[6-7]。这种处理方式会导致周围大气、水、土壤的污染,对人体健康亦有害[8-9],且随着矿产资源的大量开采,低品位矿石产量增加,这就意味着更多尾矿的产生[10]。因此如何实现尾矿的资源化已成为亟待解决的问题。

在尾矿利用方面,国内外学者开展了大量研究,包括铜尾矿[11-15]、钨尾矿[16-17]、钼尾矿[18-21]、铁尾矿[22-25]、黄金尾矿[26-29]等不同种类尾矿的综合利用。在陶瓷工业中,通常以长石、石英等矿物为原料[30-32]。而锂辉石浮选尾矿的主要矿相恰为石英、长石等造岩矿物,且浮选尾矿还具有粒度小的特点。Lemougna等[33-34]将锂辉石浮选尾矿研磨至d50为10µm 左右,通过添加石英、高岭土、长石等成功制备了陶瓷材料。因此,以锂辉石浮选尾矿为陶瓷原料不仅可以很好地处理尾矿资源,还可以降低陶瓷的生产成本。

为将锂辉石浮选尾矿转化为高附加值产品,本文以锂辉石浮选尾矿和3 种黏土矿物为原料制备陶瓷材料。通过对试样性能的对比,筛选合适的黏结材料并通过系统的正交试验探究其最佳制备条件,最后通过X 射线衍射仪(XRD)、扫描电子显微镜(SEM)、热重分析仪(TG-DSC)等对其烧结机理进行分析。本研究有助于实现锂辉石浮选尾矿的资源化,在环境保护、可持续发展方面具有重要意义。

1 试验

1.1 试验原料

本试验所用锂辉石浮选尾矿取自四川甘孜州某选矿厂。原料化学组成如表1所示,锂辉石浮选尾矿和3种黏土矿物主要化学成分均为二氧化硅和氧化铝。锂辉石浮选尾矿、钠基膨润土、钙基膨润土和高岭土的中值粒径分别为61.62µm、16.47µm、19.18µm、5.90µm。锂辉石尾矿粒度相对较大,黏结剂粒度较细,具备作为黏结材料的条件。

表1 主要原料化学组成(质量分数) %

1.2 制备工艺

将原料倒入陶瓷研钵中,取适量蒸馏水,搅拌至稀泥状,分别倒入长方体模具(10mm×10mm×40mm)和圆柱型模具(Φ25mm×25mm)中。将试样脱模烘干后置于中温实验炉(XZWL-14-12Y型,洛阳耐火材料有限公司)中烧结,烧结结束自然冷却至40℃后取出。

1.3 试验方案

本试验所用方法为正交试验法,因素分别为黏结剂种类、烧结温度和黏结剂质量分数。经综合考虑后选用烧结温度的5 个水平分别为1000℃、1050℃、1100℃、1150℃、1200℃;黏结剂质量分数水平为5%、10%、15%、20%、25%,其中黏结剂占比为在整个固体混料中的质量分数;黏结剂分别选取钠基膨润土、钙基膨润土和高岭土。

1.4 性能表征

通过排水法测试试样体积密度和吸水率,采用深圳万测实验设备有限公司305F-2 型万能测试仪测试试样抗折、抗压强度,抗折强度测试选用三点弯曲法,抗折抗压强度值取3 个试样结果的平均值。分别采用荷兰帕纳科公司Axios 型X 射线荧光光谱仪和X Pert pro 型X 射线衍射仪分析其化学和物相组成。采用Leica Cambridge LTD 公司LEO440型扫描电子显微镜观察其微观形貌。采用德国耐驰公司Jupiter STA449C 型综合热分析仪测量其升温过程中质量及能量变化情况。

2 结果与讨论

2.1 烧结温度和黏结剂对陶瓷材料外观形貌的影响

不同烧结温度和黏结剂条件下制备的陶瓷样品如图1 所示,图1(a)~(c)为不同烧结温度(TS3=1000℃、TS8=1050℃、TS13=1100℃、TS18=1150℃、

TS23=1200℃)下样品,随着温度的升高,陶瓷材料收缩程度加剧。这是由于低温下物体主要通过表面扩散进行传质,而表面扩散不能拉近颗粒中心距。进一步提高温度时,其传质作用增强,主要通过体积扩散进行传质,可以拉近颗粒中心距,进而使试样发生一定程度的收缩[35]。图1(d)~(i)为1200℃下黏结剂添加不同质量分数(wS21=5%、wS22=10%、wS23=15%、wS24=20%、wS25=25%) 的样品。由图1(d)~(f)可以观察到当温度为1200℃时,试样表面光滑;由图1(d)、(g)、(h)可知,随着膨润土投加量的增加,试样形变加剧,颜色逐渐加深。这是由于膨润土在石英表面形成玻璃相,并在两颗粒的接触点处聚集,形成颈部同时封闭了少量气孔。当膨润土含量达到10%时,由于玻璃相太多而导致玻璃相在坯体中分布不均匀,从而引起烧成后试样的巨大形变[36-38]。而由图1(f)、(i)可观察到高岭土为黏结剂时试样形变不明显且产物为白色,表面光滑。而烧结过程中出现的玻璃相较少,这应为高岭土表面光滑的原因之一[39]。

2.2 烧结温度和黏结剂对陶瓷材料抗折强度的影响

图1 陶瓷材料样品

图2 不同烧结温度下黏结剂质量分数与抗折强度关系

为便于观察比较,把各试样抗折强度结果转化为图2。由图2 可知,试样抗折强度受温度影响明显,而黏结剂含量的不同对试样抗折强度影响程度低于烧结温度的影响,这和高温下传质作用增强有关。结合图2 可观察到当烧结温度低于1200℃时,试样抗折强度随黏结剂质量分数的增加呈上升趋势,而当烧结温度为1200℃时,这一规律却不适用。导致以上现象的原因主要有两点:①如2.1 节中所述,当温度较低时颗粒间传质较慢,而当粒度较细的黏结剂质量增加时,其填充了颗粒间部分空隙,进而导致试样更加致密[38]。②高温下传质作用加强的同时试样中开始出现了玻璃相,其填充颗粒间部分孔隙,使试样更加致密。但随着膨润土等黏结剂的增加,玻璃相的含量也有所增加[39],这可能导致玻璃相在坯体中分布不均匀,进而影响强度[40-41]。

为进一步对比不同温度下不同黏结材料对试样抗折大小差异,以相同温度下5个不同黏结剂配比试样抗折强度平均值作图3。由于温度低于1100℃时3种试样强度不高且变化趋势一致,本文不做对比。其中误差棒表示因黏结剂含量不同而导致的试样强度差异。由图3可观察到当烧结温度为1200℃时3种黏结剂所制备试样抗折强度差距不大。钠基膨润土试样在1150℃下抗折强度就达到17.87MPa,钙基膨润土试样在1100℃时抗折强度达到12.49MPa,而以高岭土为黏结剂试样在1200℃时抗折强度才显著提高。这是由于膨润土的加入,导致试样更早出现了更多的液相,填充了颗粒间空隙并使颗粒间相互黏结。两种膨润土烧结样品性质的差异和膨润土的钠化处理有关。

图3 不同烧结温度下试样抗折强度对比

2.3 烧结温度和黏结剂对陶瓷材料体积密度与吸水率的影响

为便于观察温度对试样体积密度及吸水率的影响,选取相同温度、不同黏结剂质量分数下试样结果的平均值作图4。由图4(a)可知,随着烧结温度的升高,陶瓷材料吸水率均呈下降趋势,体积密度呈上升趋势。这是由于高温下试样更加致密,内部孔隙减少所致,与2.1 节、2.2 节中推测的机理一致。当烧结温度达到1200℃时,3种试样吸水率均小于3%,符合GB/T 9695—2011《建筑卫生陶瓷分类及术语》中低吸水率砖类。以钠基膨润土为黏结剂时试样吸水率在烧结温度达到1150℃时显著降低,同理,钙基膨润土试样为1100℃,高岭土试样为1200℃。以上结果和2.2 节中抗折强度测试结果一致。

2.4 黏结剂对陶瓷材料抗压强度的影响

图4 各试样在不同温度下的吸水率及体积密度

由上文结果可知,当烧结温度达到1200℃时,试样表面光滑,吸水率低,抗折强度高。为进一步研究试样在该烧结温度下的力学性能,以1200℃为烧结温度制备了柱形试样,用于测试抗压强度。取相同温度下5个试样抗压强度的平均值作图,黏结剂质量分数的影响通过误差棒表示,如图5。由图5可知,以高岭土为黏结剂所制备试样抗压强度最高,约为49MPa。这是由于高岭土粒度较细而导致的微集料效应[42],更细的颗粒能够填充试样颗粒间更小的空隙,进而减少试样瑕疵,提高其抗压强度。而以钠基膨润土为黏结剂试样抗压强度最低,仅为23.50MPa。结合2.5 节中XRD 分析结果可知,钠基膨润土中含有方解石,其高温下分解产生的CO2气体可能破坏了陶瓷的整体结构,使其内部出现空洞,进而导致其抗压强度显著降低。以上结果均表明高岭土更适合作为陶瓷材料黏结剂,综合考虑认为高岭土最适宜投加量约为15%。

图5 1200℃下各样品抗压强度对比

2.5 XRD分析

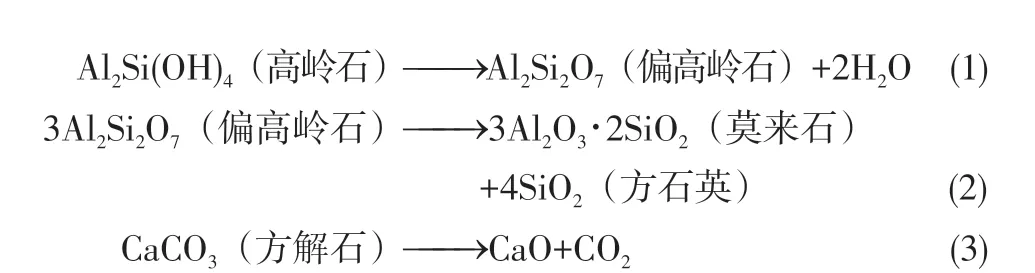

XRD 测试结果如图6,由图6(a)可知锂辉石浮选尾矿主要物相为石英(SiO2)、云母[KAl2(AlSi3O10) (OH)2]、 方 解 石(CaCO3) 和 钠 长 石(Na2O·Al2O3·6SiO2);高岭土样品主要物相为高岭石[Al2Si2O5(OH)4];钠基膨润土主要物相为石英(SiO2)和方解石(CaCO3);钙基膨润土主要物相为石英(SiO2)。

烧结后试样主要成分均为石英(SiO2)。三种样品XRD 图谱相似,表明其主要成分类似。其主要原因有三点:①黏结剂质量分数较低,仅为15%;②两种膨润土的主要成分与尾矿主要成分一致,均为石英;③高岭土在温度为450~600℃时转变为非晶相的偏高岭石[43-44],当温度高于950℃时偏高岭土再次转变为莫来石和方石英[45],如反应式(1)、(2)。对比浮选尾矿和烧结后样品XRD 图可观察到烧结后云母、方解石、钠长石的峰均消失了。云母的峰消失原因应为试样中云母在烧结过程中发生了脱羟基反应(850℃左右)[46]。方解石峰消失原因应为方解石在高温下分解(方解石分解温度范围为870~990℃),且烧结温度越高其分解越迅速[47-48],如反应式(3)。钠长石峰消失原因应为1200℃下钠长石已发生熔融,进而晶相发生变化[45]。

图6 样品的XRD图

2.6 TG-DSC分析

锂辉石浮选尾矿TG-DSC 测试结果如图7 所示,由热重曲线可知在100℃左右试样质量减少明显,其原因为以水分子状态吸附在试样晶层结构间的晶层间水脱去。在温度由825℃升高至1000℃过程中,试样质量损失明显,其原因为试样中白云母[KAl2(AlSi3O10) (OH)2] 的 二 羟 基 化[46]及 方 解 石(CaCO3) 的分解[47-48],这与上文XRD 分析结果一致。

图7 锂辉石尾矿TG与DSC曲线

由TG-DSC 曲线,试样在102℃左右出现了一个较宽的放热峰,且对应热重曲线上试样质量增加,其原因为试样中物质发生了氧化反应或吸附反应。572℃左右开始出现了一个尖锐的放热峰,其原因应为β 石英迅速转变为α 石英[34],且当温度达到1000℃时,α 石英再次转化为方石英[45]。1075℃左右出现一个较大的吸热峰,且此时热重曲线质量变化不明显,质量损失较少,综合分析其原因可能为钠长石(Na2O·Al2O3·6SiO2) 熔融(钠长石在1120℃时开始出现液相,在1150℃时熔化完全[34]),这应为1200℃时锂辉石浮选尾矿陶瓷材料硬度大幅提高原因之一。以上结果进一步验证了之前的推测,证明了液相的出现,且通过结合XRD 分析结果可证明液相的出现包括钠长石的熔融,这也与传统陶瓷材料烧结机理基本吻合[45]。

2.7 SEM分析

为进一步验证关于该材料烧结机理的推测,以烧结温度为1200℃、黏结剂质量分数为15%的3个试样进行SEM测试。如图8所示,其中方框为放大位点,对应的右图为放大后形貌图。扫描电镜结果表明其内部黏结紧密,大颗粒粒度约为300µm 及以上,而上文原料性质测试中锂辉石浮选尾矿及3种黏结剂粒度均远小于该大颗粒粒度,所以大颗粒为原料中小颗粒组成的产物。

此外,以两种膨润土为黏结剂所制备样品的扫描电镜图片基本一致,其表面存在大量圆形孔,且孔壁光滑,如图8(c)、(f)所示。而高岭土为黏结剂时,试样内部呈现大量不规则孔,但其内壁仍然光滑,如图8(g)~(i)所示。如上文中推测,大量孔的存在是由传质作用和玻璃相的出现共同导致的,其中传质作用黏结试样颈部并拉近颗粒间中心距,而玻璃相填充了颗粒间部分孔隙形成如图8 所示的孔。导致这种现象的原因有三点:①膨润土为黏结剂时产生更多液相,进而填充空隙更加均匀,最终形成图8(c)、(f)中圆孔,而高岭土为黏结剂时玻璃相较少,因而填充不均匀,造成了不均匀孔甚至缝隙的产生,如图8(h)所示;②锂辉石浮选尾矿中存在方解石,其在烧结过程中分解产生二氧化碳,进而形成孔洞;③高岭石在烧结过程中发生了脱羟基反应,转化为偏高岭土的过程中产生了水,而水蒸汽的排除可能导致了这种不均匀孔的产生。由图8(i)中黄色箭头可以观察到高岭土试样存在裂纹,其原因可能为冷却过程中试样表面处出现较大热应力进而导致其开裂,也可能与第二相颗粒(高岭土)的引入和高岭土粒度(高岭土为原料中粒度最小的)较细有关[49-51],这为2.3 节中高岭土样品吸水率相对较高的原因。

2.8 工艺对比

本文工艺与文献的对比如表2。在原料组成方面,本文工艺简化了原料组成且降低了原料成本;在原料处理方面,由于浮选尾矿自身粒度较小的特性,省去了原料制备过程中球磨细化过程;在成型方法上,通过湿法浇注成型,其优势在于模具简便,在批量生产及节能方面较半干压法具有一定优势,但同时也有一定缺陷,如需要烘干脱模且脱模过程中可能导致试样的破坏。目前解决这一问题的方法主要为刷脱模油,这不仅有助于试样的脱模还有助于防止铸铁模具生锈,但烘干后试样与模具的沾黏现象仍然存在,且脱模油的存在可能影响试样性质。因而开发高效环保的脱模油或制备防沾黏的新材料模具具有重要意义。

3 结论

图8 1200℃条件下黏结剂质量分数为15%时试样SEM图

表2 制备工艺对比表

本文以锂辉石浮选尾矿为主要原料,辅以3种类型黏土矿物为黏结剂,通过湿法注模成型、常压烧结制备了陶瓷材料。通过正交试验对其制备工艺进行优化,并通过XRD、SEM、TG-DSC 等测试对其机理进行分析,主要结论如下。

(1)以锂辉石浮选尾矿为原料、黏土矿物为黏结剂制备具备一定力学性能的建筑陶瓷装饰材料,且当烧结温度为1200℃时所有试样吸水率均小于3%,属于低吸水率砖类。高岭土因其烧结后样品形变较小,更适宜于作为锂辉石浮选尾矿黏结材料。

(2)通过观察试样外观形貌对其烧结机理进行推测,通过结合XRD 图谱及热分析扫描电镜等证明了其致密化原因有两点。①高温下传质作用的加强使颗粒间颈部黏结并拉近其中心距;②玻璃相的出现填充了颗粒间部分空隙进而使试样更加致密,其中玻璃相应包括膨润土导致试样出现的液相和长石熔融产生的液相。

(3)以工业固废制备陶瓷材料,若应用于陶瓷砖等领域,预期可缩短工艺流程、节约资源。目前,利用浮选尾矿制备陶瓷的实际应用较少且仍然存在许多难题,如批量生产、经济效益等,因而其仍有继续优化提升的空间。