压缩机齿轮磁粉检测技术的应用

陶所平,钟文清,陆而胜,刘 浩,曹 灿,解朝晖

(1.合肥通用机械研究院有限公司,安徽合肥 230031;2.合肥通用无损检测技术有限责任公司,安徽合肥 230031;3.合肥通安工程机械设备监理有限公司,安徽合肥 230031)

0 引言

在石化机械设备中,压缩机的应用极为广泛。压缩机齿轮在使用过程中长期处于重负荷、高速度、强冲击的状态下运行,容易产生疲劳裂纹。齿轮的安全运行是保证整个压缩机系统安全运行的重要因素,为保证齿轮长周期安全运行,在设备检修时如何快速高效发现疲劳裂纹,是设备检修时需重点考虑的因素。齿轮疲劳裂纹的检测方法主要有渗透检测和磁粉检测,渗透检测适用于检查非松孔型材料表面开口型缺陷,磁粉检测适用于检查铁磁性工件表面和近表面缺陷,齿轮表面会出现疲劳裂纹、磨损、断齿等问题。齿轮规格大小和长度不一且齿轮重量大不易搬动,给现场检测带来很多不便(图1)。怎样检测才能提高缺陷的检出率,笔者根据齿轮检测工作经历,列举某压缩机检测时发现的实际问题,为压缩机齿轮检测提供参考经验,供同行参考。

图1 压缩机齿轮实物

1 磁粉检测原理及特点

当铁磁性材料被磁化后,如果铁磁性材料表面和近表面的磁力线发生局部畸变,便会在铁磁性材料表面和近表面形成漏磁场。施加在铁磁性材料表面和近表面的磁粉,在漏磁场作用下,磁粉聚集形成缺陷的位置、形状和大小的显示。

磁粉检测适用于检测铁磁性材料制板材、复合板材、管材、棒材、管件、铸件、锻件、对接接头、T 型接头、角接接头等材料的表面和近表面缺陷,也适用于铁磁性材料制造的在用设备的表面和近表面缺陷检测。磁粉检测操作简单、灵活方便、检测速度快,便于直接观察,结果可靠,对铁磁性材料表面裂纹等缺陷检测灵敏度高,不污染环境。

2 磁粉检测技术应用

(1)工件的表面状态对磁粉检测的操作和灵敏度都有很大影响,因此磁粉检测前工件表面要进行预处理,要求清除工件表面油污、铁锈、毛刺、氧化皮等。压缩机在长周期使用过程中,齿轮表面会有大量齿轮润滑油,要在检测前清除干净且不能对工件表面有损伤,常规去除油污方法有肥皂水、清洗剂、汽油、丙酮、四氯化碳等。肥皂水和清洗剂去除工件表面油污后会使工件表面产生锈蚀;汽油宜挥发,清洗工件表面油污时会使周围环境中产生大量油气混合物,容易产生自燃;丙酮具有特殊气味,能溶解醋酸纤维和硝酸纤维,容易挥发和空气形成爆炸混合物,易燃爆、不安全;四氯化碳常温下是无色有毒液体,易挥发,不易燃,能溶解脂肪、油漆等多种物质,只有在500以上时才与水反应产生二氧化碳和有毒的光气、氯气和氯化氢气体。因此齿轮表面检测前,预处理油污去除宜选用四氯化碳。

(2)压缩机齿轮处于长周期、高负荷、高温下疲劳运行,在交变应力作用下容易形成疲劳性细小缺陷,因此清洗齿轮表面不能杂乱无章清洗,以免在清洗过程中齿轮缺陷堵塞,或出现划痕,导致齿轮在磁化过程中磁痕堆积产生伪显示、非相关显示,以及相关显示不易分辨出哪些是真正的缺陷磁痕。因此要求齿轮表面油污清洗方向应沿一个方向清洗,不可往复清洗。

3 磁化方法的选择

(1)磁粉检测发现缺陷磁痕显示的能力,主要取决于施加在工件上的磁场大小和与缺陷的方向,还与缺陷的深宽比与形状等因素有关。磁化方法一般分为轴向通电法、中心导体法、偏心导体法、触头法、线圈法和磁轭法。

(2)由于压缩机齿轮长周期、高负荷、疲劳运行,针对现场齿轮尺寸大小、外形结构、表面状态、各部位的应力分布,分析齿轮表面可能产生疲劳缺陷的部位和方向,选择合适的磁化方法。齿轮本身重量大,表面光洁度高,形状和大小方向不一,轴向通电法和触头法检测齿轮表面,容易产生电弧烧伤工件表面,不宜采用;中心导体法、偏心导体法检测齿轮表面,只能发现齿轮纵向和端面径向缺陷,其他方向缺陷不宜发现,不宜采用;线圈法检测齿轮表面,只能发现齿轮表面横向方向上的缺陷,齿轮表面其他方向不易发现,不宜采用;磁轭法检测齿轮表面,非电直接接触齿轮表面,不产生电弧烧伤工件,可发现齿轮表面上任何方向的缺陷。选择磁轭法检测齿轮,能够保证检测结果准确,保障设备安全平稳运行。

(3)磁粉选择。磁粉应具有高磁导率,低矫顽力及低剩磁,磁粉颗粒大小应适中,磁粉形状应有条形、椭圆形、球形和其他不规则的颗粒形状混合在一起。磁粉的识别度包括磁粉的颜色、荧光亮度与工件表面颜色应有比较高的对比度。磁粉种类很多,按磁痕观察分为荧光磁粉和非荧光磁粉。非荧光磁粉是指在可见光下观察磁痕显示的磁粉,常用有四氧化三铁黑磁粉和三氧化二铁红褐色磁粉,荧光磁粉是指在紫外光下观察磁痕显示的磁粉。非荧光磁粉检测工件时,要求磁粉的颜色与工件表面的颜色有较高的对比度,磁痕显示观察容易;采用荧光磁粉检测工件时,由于荧光磁粉在紫外光照射下,能发出波长范围在510550 nm,为人眼接受最敏感的黄绿色荧光,肉眼在紫外光下观察,工件表面呈紫色,只有微弱的可见光本底,磁痕呈黄绿色,二者之间的对比度和亮度很高,容易观察,检测灵敏度高,也能提高检测速度。选用荧光磁粉对齿轮表面缺陷的检测率高,能确保齿轮表面磁粉检测的可靠性。

(4)磁化操作控制。通常情况下承压设备无损检测(NB/T 47013.4—2015)标准规定,工件磁化时间13 s 即可,由于齿轮形状复杂,重量大不宜搬动,磁钳与齿轮表面不容易充分接触好,磁化时间在13 s 内,齿轮表面产生漏磁场小,缺陷检出率低,保证齿轮表面所有方向上的缺陷磁痕显示出来,要求现场操作人员不停的变换方位,找到最佳的方式进行磁化工件,不停增加磁化时间使齿轮表面的漏磁场够大。同一部位至少反复磁化二次,且磁粉或磁悬液必须在通电时间内施加完毕,停施磁悬液后再通电数次,待磁痕形成并滞留下来时才可停止磁化,及时观察磁痕形态,分辨出缺陷磁痕显示并记录或拍照。

4 案例分析

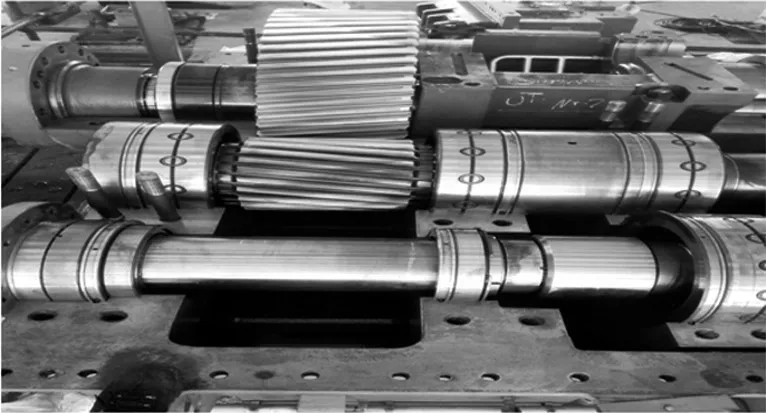

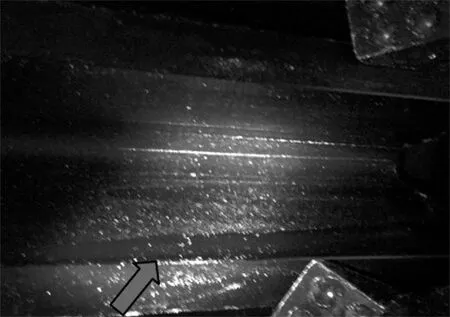

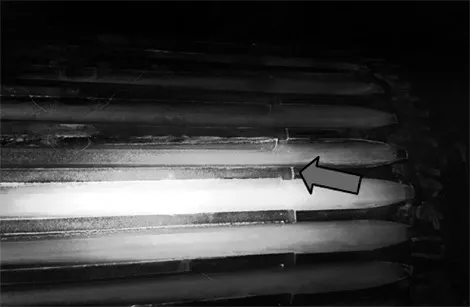

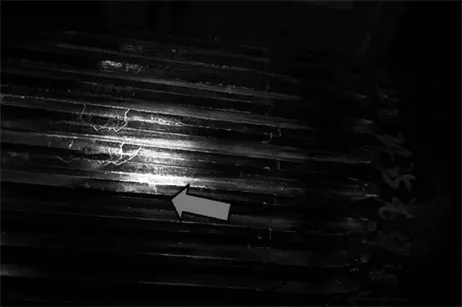

某石化公司压缩机有84 个齿轮496个齿,最大齿轮外径1600 mm,最小齿轮外径160 mm,最大齿长640 mm,最小齿长75 mm。齿轮在2016 年检修时采用着色渗透检测方法检测,未发现有缺陷显示,在检修结束开工3个月,出现齿轮断裂情况,如图2 所示。2018 年检修时,首先采用着色渗透检测方法进行检测,未发现缺陷显示,考虑到2016 年检修时着色渗透检测未发现缺陷,而开工后3 个月出现严重断裂情况。随后考虑采取磁粉检测方法对齿轮再次进行检测,对各种磁粉检测方法进行分析对比后认为,采用磁轭法对齿轮表面进行湿荧光磁粉检测较为符合现场操作条件。现场采用磁轭法对齿轮表面进行荧光磁粉检测,发现2 个压缩机齿轮表面有裂纹缺陷磁痕显示,一个齿轮齿槽裂纹缺陷显示长度约105 mm(图3),另一个齿轮上有多处不同方向的裂纹缺陷磁痕显示(图4、图5)。

5 结语

图2 齿轮断裂

图3 齿槽裂纹缺陷磁痕显示

图4 不同方向上裂纹缺陷磁痕显示1

图5 不同方向上裂纹缺陷磁痕显示2

通常为了现场检测方便,对齿轮表面检测采用着色渗透检测。但是根据此案例分析,着色渗透检测方法可能存在检测灵敏度不够的情况,对齿轮表面采用磁轭法荧光磁粉检测,能够有效发现齿轮表面裂纹缺陷磁痕显示,检测灵敏度高,能够快速有效检测出齿轮的疲劳裂纹,可以有效保障压缩机设备的安全平稳运行,减少压缩机的非计划停机检修次数,为企业节约检测成本和时间。