大型水电站推力/下导油槽甩油分析及处理工艺

李民希

(二滩水力发电厂,四川 攀枝花617100)

1 水电站推力/下导油槽结构介绍

本水电站水轮发电机下导轴承安装在下机架内,采用分块扇形瓦结构,由34块巴氏合金瓦组成。轴瓦抱合在推力头提供的轴颈上,座放于下机架支撑环上,机组运行过程中的径向力通过抗重螺栓经下机架传递到机坑混凝土基础上。下导瓦瓦面加工横向进油槽,进油边加工有一纵向储油槽。进油槽上方有1排油槽,槽内有3个径向排油孔[1~4]。

该机组推力轴承的支撑方式为小弹簧簇式。每块瓦下由70个高度为(58.67±0.08)mm、预紧力为(770±45)kg的弹簧支撑,可自动调节瓦的受力和保证瓦面自由随动倾斜,机械变形小。机组推力瓦共有24块,瓦的厚度仅为45mm。瓦背有一块5mm厚的不锈钢垫板,用以平衡瓦的受力同时形成瓦的附加冷却通道。瓦背设有126个独特的冷却槽,用专用的油嘴吸入冷油对瓦背进行冷却,在运行中减小瓦体的温度梯度,减小热变形的影响。

2 水电站推力/下导油槽甩油原因分析

经过长期运行观察,发现该水电站推力/下导油槽当前甩油主要由内甩和外甩两部分组成。

2.1 油槽内甩油

由于运行时轴领的高速圆周运动及油的粘滞性,使整个空腔内的油流呈剧烈的紊流状态。为防止油溢出,按经验,挡油圈上口应比静止油面高出一段。而GE公司设计的最低报警油位距挡油圈上口为53mm,最高报警油位为10mm,所以会出现内甩油。推力/下导油槽的内挡油圈是厂内加工后整体运到现场的,在现场采用对称角焊接形式固定在下机架上。因此,在焊接过程中如控制不好,很容易产生变形,引起油流在油槽内运动中产生较大的阻力,造成油槽内油流紊乱加剧内甩油。

2.2 油槽外甩油

从油槽盖板的结构、推力轴承的油路循环以及油槽的油位,确定外甩油一部分从油槽密封盖板甩油,另一部分从推力头和转子的接缝处甩油,曾用试验予以了证实。试验过程如下:在推力/下导油槽盖板上+X、+Y方向各安装了1个固定测架,并在测架上安装了垂直测纸和水平测纸。垂直测纸用以监测推力头与转子中心体接缝处甩油;水平测纸用以监测油槽密封盖板环缝处甩油。两次测量结果相同:贴在立面测板上的测纸中部有一道(约45mm宽)被润滑油浸透,而平面测纸的中部略有一道油雾痕迹。试验表明:除油槽盖板轻微的油雾逸出外,大量的油是从推力头与转子中心体接缝处甩出。

3 油槽甩油处理工艺

3.1 内甩油处理工艺

在机组运行过程中对各台机组进行了不同的处理措施,其中在厂家的指导下采取了内挡油圈靠大轴侧加高挡油圈150mm,并加工有反螺纹槽,阻止内甩油;将原1层的下导油槽密封顶盖板换成3层密封盖板,在最上层和最下层采用毛毡作动密封,并从发电机下挡风板处引风至3层密封盖板,以消除该处的负压等,上述措施解决了内甩油,但是外甩油问题并未解决。根据我厂试验结果分析,在5号机和3号机推力/下导油槽挡油圈上加装带螺纹的阻油环和在推力头上加装抛油环。阻油环用于阻断透平油沿挡油圈和推力头内表面上行,这是解决机组甩油的根本性措施,抛油环用于挡住越过静油位线的透平油,防止其通过转子中心体和推力头之间的缝隙。在2号和4号机的推力/下导油槽出现内甩油后,临时加高挡油圈解决了内甩油问题。在1号机和4号机组的推力头与转子中心体的结合缝处加装“O”型橡胶密封条防止外甩油。

对于6号机在后续的运行中又增加挡油盖板,当机组高速运转时,其油滴碰上挡油盖板后一部分会因其粘性而粘在挡油盖板上,另一部分则会反弹回去,改造中采用了斜盖板,使得反弹回去的油继续粘连在原水平盖板上,大大减小油雾的产生。在实际设计中将挡油盖板的角度设置为了43°,并且内表面较粗糙。

图1 挡油盖板安装示意图

由于机组推力/下导油槽挡油圈运至安装现场后,存在不同程度的变形;安装时,受油槽结构的限制,测量、调整十分困难,结果造成阻油环与推力头内侧间隙不均匀而出现内甩油。为了彻底根治推力/下导轴承甩油,电厂在挡油圈上增加了叶栅,阻止透平油超过静油位线继续上行。随推力头运动的透平油绕过固定于挡油圈上的叶栅后,具有一定动能的透平油在垂直方向上形成油柱分力阻止内甩油。根据机组转速和推力轴承实际情况,在静油位线上,把47块长度均为240mm,水平夹角为6°的不锈钢导流叶栅等间距安装在挡油圈上。叶栅迎着油流方向侧高,出油侧低。这样的叶栅布置,起到了压油的作用。

3.2 油槽改造工艺

从下导瓦的结构看,进入进油槽的油除建立油膜外,向上运动的油大部分通过排油沟排入上部油槽,但在推力头的旋转过程中,仍有一部分油越过排油沟上窜到下导瓦上端非工作面;下导瓦上端非工作面与推力头间隙之间的润滑油在动摆度的作用下受到挤压而成喷射状直达盖板,并因该处为负压区,粘附在油槽顶层盖板处的油从推力头与盖板间的间隙处逸出。为防止或者减轻下导油槽油滴的外逸,在机组检修中对推力/下导油槽进行以下改造[5~7]:

(1)取消原安装在下导瓦上端部的L型挡油板,在发电机推力头凸台面上安装10块宽30mm、厚4mm弧形环氧板来阻挡来自下导瓦挤压而产生自下而上的油滴,每块环氧板采用6颗8.8级M8内六角螺栓固定把合形成圆周,充分阻挡来自下导瓦挤压而成喷射状的油滴直达油槽上层密封盖板。

(2)取消原安装在油槽上层盖板的呼吸器,在下机架-X偏-Y方向的呼吸器位置布置一根排气管路,并引至下机架走台板下方,其余呼吸器位置安装专用堵板进行封堵。

(3)减小油槽内油雾沿密封齿间隙逸出的通道,在下导油槽上层盖板下端面安装10块2mm厚的铝制立式环形挡圈,铝制立式环形挡圈与安装在推力头凸台面上的环氧板在高度方向上预留5mm安全间隙,防止机组旋转过程中抬机发生碰撞,利用铝制立式环形挡圈与安装在推力头凸台面上的环氧板联合作用,来达到减小油雾逸出通道的目的。

(4)整体更换下导油槽接触式密封齿。原接触式密封的密封齿已运行多年,磨损严重,加上在历年机组检修时,下导油槽密封盖板经常拆卸、回装,周向相邻密封齿接缝处的柔性密封胶管存在脱落、损坏现象,使得相邻密封齿之间存在间隙。

(5)为有效防止下导油槽内油气混合物在转子旋转过程中沿推力轴领上窜,结合下导油槽上层盖板结构,采用气密封原理,在下机架均匀布置4套从挡风板处引出的风管(风管固定在靠风闸围板侧),4套引风管一并供入中间的供风环管;同时在10块下导油槽上层盖板上下两层密封齿之间的周向中部位置各钻一个φ12.7的通风孔,引出10根供风支管与供风环管相连,使从挡风板处引出的压力风在油槽上层盖板与轴领间形成气密封装置。

(6)选用原发电机-Y方位下导油槽上层盖板呼吸器安装孔位置,布置1根引风管至水车室内,在水车室内安装1台大功率吸排油雾装置,强迫抽取油槽内产生的油雾,平衡油槽内压力,以抵消转子旋转产生的负压力,避免油雾通过接触式密封的动态间隙进入到发电机通风循环系统内。同时,抽取的油雾通过大功率吸排油雾装置的沉积、收集、定期回收处理,避免造成环境污染。

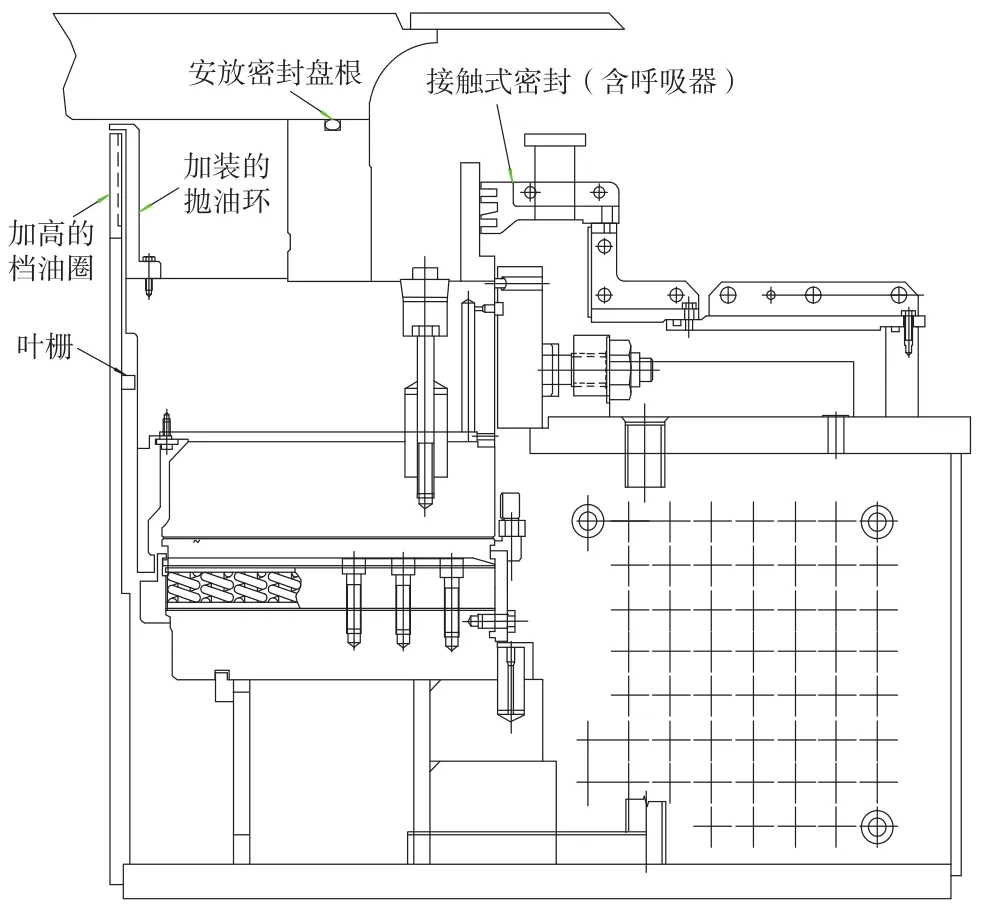

图2 改造后发电机推力/下导油槽结构

4 油槽甩油状态下机组运行的注意事项

(1)加强机组推力油槽的油位和推力/下导轴承油位和温度监视。发现推力油槽油位有波动或者推力/下导轴承温度有波动时务必及时通知专业班组进行检查,确定油槽油位是否正常。

(2)对发电机定子铁心温度和风洞内冷热空气温度进行长期跟踪分析。机组甩油会导致发电机通风道堵塞,同时下导油槽的气密封取用的空气减少了发电机的通风量,都会影响发电机各部的冷却效果。对机组各部温度进行长期的跟踪分析有利于实时掌握机组的运行状态,根据温度的变化趋势合理安排机组的运行方式和检修计划,并利用机组检修期对发电机通风槽和空冷器进行清扫。

(3)发现下风洞和水车室地面积油后及时通知专业班组进行清扫,防止造成环境污染,同时相关人员进出风洞注意滑跌摔跤。

5 结语

本水电站水轮发电机推力/下导油雾甩油治理取得了显著的效果[8~10],通过阻挡甩油路径、减小油雾外逸通道的方式来进行处理,不失为一种治理策略,此次防甩油治理方法对类似油槽结构的机组甩油治理提供了有益的借鉴。