成型方式对ABS塑料摩擦学性能的影响*

马赛赛 詹胜鹏 贾 丹 金永亮 马利欣 段海涛

(1.武汉材料保护研究所 湖北武汉 430030;2.特种表面保护材料及应用技术国家重点试验室 湖北武汉 430030)

3D 打印(3D printing)快速成型技术是制造业领域正在迅速发展壮大的一项新兴的增材制造技术,被喻为“具有工业革命意义的制造技术”[1-5]。3D打印技术发展至今,出现了光固化立体成型(SLA)、分层实体制造(LOM)、选择性激光烧结(SLS)、熔融沉积成型(FDM)等十多种不同的成型工艺技术。其中,FDM 3D打印技术由Scott Crump于1988年发明,其原理是将丝状的热塑性材料从加热的喷头挤出,按照预定的轨迹和速率进行熔体逐层沉积,从而实现立体成型[6]。FDM 3D打印技术由于其操作方便、成型速度快、打印材料成本低等优点,已逐渐成为目前应用前景广阔,发展潜力大的3D打印技术。近年来,3D打印技术快速发展,并在航空航天、汽车工业、医疗卫生、工业设计等领域被广泛应用。

随着3D打印技术越来越多地走进人们的视野,3D打印制件的性能一直备受国内外学者关注[7-11]。目前,对3D打印制件的性能研究主要集中在成型工艺和打印材料2个方面。ABS(丙烯腈-丁二烯-苯乙烯)因具有质坚、性韧、刚性大等优点,是最常用的打印材料之一,被广泛应用于工业零部件的制备。国外学者MARWAH等[12]使用DOE方法设计试验研究了成型参数对ABS制件收缩率的影响,并通过ANOVA、主效应图(MEP)和回归方法发现热床温度对收缩率影响最大,并确定了使收缩率较低的最佳参数设置。SAGIAS等[13]对影响试样机械性能的打印参数进行分析,发现对试样力学性能影响从大到小的因素依次为层厚、打印强度、打印形状、打印角度。国内学者也对ABS材料的FDM成型件的性能开展了广泛研究,主要研究方向为填充率[14]、填充方式[15]、正交铺层角度[16]和其他工艺参数[17-19]对试样力学性能的影响。也有学者从打印材料着手对成型件的性能进行优化,例如在ABS中加入PC[20]、蒙脱土[21]、SCF[22]以减小成型件的翘曲变形,提高尺寸稳定性及缺口冲击强度,降低孔隙率。但是,目前国内外学者对ABS材料的FDM成型件的关注点大多集中在机械性能与力学性能方面,而对其摩擦学性能的研究却鲜有报道。而摩擦学性能作为机械零部件的一个重要特征,对FDM成型件在工业领域的应用具有重要意义。

本文作者以ABS为原材料,采用FDM和传统模压成型方式制备ABS试样,利用销/球-盘摩擦磨损试验机考察不同成型方式制备试样的摩擦学性能;利用SEM观测试样磨损表面形貌,并通过白光共焦三维形貌仪测量试样磨损表面形貌参数,探讨试样磨损机制。研究结果为提高3D打印制件的摩擦学性能,以更好地应用于工业领域提供参考。

1 试验部分

1.1 原材料

试验中所用ABS丝材为市购产品,直径为1.75 mm,颜色为白色,广东银禧科技股份有限公司生产。其主要性能指标如表1所示。

表1 原材料主要性能参数

1.2 试样制备

FDM 3D打印制样:在Solidworks软件上建立高10 mm、外径50 mm、内径8 mm的试样模型,将模型导入切片软件Cura进行切片处理与路径规划,并设置打印参数。根据所购ABS线材给出的参考打印温度,设置打印机参数:喷头温度240 ℃,热床温度80 ℃,打印速度50 mm/s,填充率100%。参考文献[23],设置4种不同打印层厚,分别为0.1、0.2、0.3、0.4 mm。

模压成型制样:将ABS线材剪成小于5 mm的小段,制备模压成型试样。

对制备的FDM 3D打印试样和模压成型试样按图1规格进行精车加工。

图1 圆盘的尺寸(表面粗糙度小于0.5 μm)

1.3 试验方法

在SST-ST销/球-盘摩擦学试验机上进行干摩擦试验。试验参数:载荷20 N,转速200 r/min,时间20 min。试验环境温度为 (22±1) ℃,相对湿度为40%±5%。试验前后,分别用无水乙醇将试样超声洗净并吹干。利用SEM观测试样磨损的表面形貌,并通过白光共焦三维形貌仪测量试样磨损表面形貌参数。使用DSC 204 HP 型高压差示扫描量热仪测定试样的初始氧化温度。初始氧化温度测试试验环境为氧气,环境压力3.5 MPa,氧气流量100 mL/min,升温速率10 K/min。采用红外光谱仪分析各试样的红外光谱,红外光谱的分辨率为4 cm-1,波数范围为4 000~650 cm-1。使用邵氏硬度计对试样进行硬度测量。

2 结果与讨论

2.1 密度和硬度

从图2中可以看出,与FDM试样相比较,模压成型试样具有较高的硬度和密度。主要原因是模压过程中,热和压力的作用使得材料分子内部更加致密,而FDM过程中材料为逐层堆积,试样未受压力作用,致密性较差。除打印层厚为0.4 mm的试样外,FDM试样的密度和硬度均随层厚增加而逐渐降低,这是因为材料逐层熔融沉积,且每层丝材并排放置,这可能会导致试样内部存在孔隙,且打印层厚越厚存在孔隙越多。

图2 不同成型方式的ABS试样密度与硬度

2.2 红外光谱

所有试样的FTIR光谱如图3(a)所示。由于高分子链由许多重复结构单元组成,各单元原子振动形式和振动频率几乎不变,故试样的FTIR光谱均可对比各单体的特征振动峰归属来进行解析。

在图3(a)的FTIR谱图中,所有样品均显示出丙烯腈、丁二烯及苯乙烯的特征振动峰,所以不同成型方式并不改变材料的分子结构。

图3 不同成型方式的ABS试样的FTIR光谱

2.3 起始氧化温度

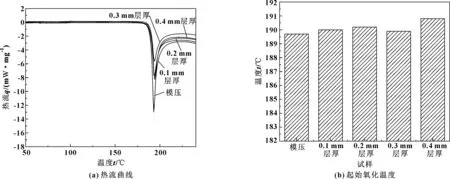

图4(a)所示为不同试样的热流曲线,由曲线可测得各试样的起始氧化温度,如图4(b)所示。可以看出,所有以ABS线材为原材料的试样的起始氧化温度基本相同,说明不同成型方式并不改变材料的氧化性能。

图4 不同成型方式的ABS试样起始氧化温度

2.4 摩擦磨损性能分析

2.4.1 摩擦因数

从图5中可以看出模压成型试样的摩擦因数稳定平滑,这是由于该试样是在熔融态下热压成型,使得内部材质均匀;此外,模压成型试样摩擦因数较高,其原因可能是该试样硬度较大,使得摩擦过程中试样与对摩件的接触面积小,赫兹接触应力较大,导致摩擦因数比较大。不同层厚(0.1、0.2、0.3、0.4 mm)的FDM试样在初始阶段摩擦因数均比较平稳,但分别在200、780、600、300 s后出现较大幅度振荡。这是由于FDM成型试样是逐层材料堆积,在摩擦过程中随着时间的增加,与对摩件接触的部分打印材料层会被磨穿,新的打印材料层会出现,形成不同程度的凹坑,使得摩擦表面平整度降低,粗糙度增加,摩擦过程出现振荡。

图5 不同成型方式的ABS试样的摩擦因数曲线

2.4.2 耐磨损性能

材料的耐磨损性能决定了在相对运动过程中顶层材料不断损伤的程度。通过白光共聚焦三维表面轮廓仪测得试样磨损表面轮廓线,如图6所示。可看出,FDM试样的磨损深度和宽度均大于模压成型试样。这是由于FDM是通过逐层叠加的方式来制备试样的,层与层之间通过材料的黏结性结合在一起,没有压力作用。这导致FDM试样的致密度低于模压成型试样,因此其磨损深度和宽度都比较大,耐磨损性能较差。FDM成型试样中,试样的磨损深度和宽度由小到大依次为0.2 mm层厚、0.3 mm层厚、0.1 mm层厚、0.4 mm层厚试样。FDM成型试样由于其成型方式决定它为层状结构,摩擦过程中试样会被逐层磨穿形成犁沟,在试样顶层被破坏后,试样摩擦表面粗糙度增大导致其耐磨损性能降低。0.1 mm层厚试样单层层厚很低,顶层材料很容易被磨穿,因此其磨痕深度和宽度较大;0.3 mm层厚试样单层层厚较大,这导致每层的丝材之间黏结性降低,在摩擦过程中丝材发生分离,使其耐磨损性能降低。

图6 不同成型方式的ABS试样磨损表面轮廓线

2.4.3 表面形貌参数

为了更好地表征各试样摩擦前后的变化,采用白光共聚焦三维表面轮廓仪对摩擦后的试样表面进行表征,获得了磨损后表面三维形貌,如图7所示。图中较宽的犁沟区域为磨损后的表面,犁沟方向为滑动摩擦的方向。从图中可以看出,相比于FDM试样,模压成型试样的磨痕区域的粗糙度较低,磨损程度较轻。这是由于模压成型试样密度和硬度较大,材料内部结构也较均匀,所以摩擦过程稳定,摩擦学性能较好。

图7 不同成型方式的ABS试样磨损表面形貌

FDM试样中,0.1 mm层厚试样磨痕粗糙度高于0.2、0.3 mm层厚试样(见表2),且磨损程度也较重,而0.2、0.3 mm层厚试样单层层厚较厚,顶层材料在摩擦过程中承载载荷能力较强,不易被磨穿,因此磨损程度较轻。从图7(b)中可以明显看出,0.1 mm层厚试样顶层材料被完全磨穿,其原因是单层层厚较薄;顶层材料被磨破后产生很多磨屑,磨屑在法向载荷作用下压入摩擦表面,发生黏着磨损。从图7(c)可看到,试样在磨痕及其附近出现明显裂痕,这是由于成型过程中每层的成型方式为喷头喷出丝材并排排列,当打印层厚增大时,丝材之间的黏结力降低,因此在载荷作用下,并排丝材之间即发生分离,导致出现裂纹(这在SEM图片中可以观察到)。由于文中试验使用的FDM 3D打印机喷头直径为0.4 mm,当单层层厚设置为0.4 mm时,试样成型过程为圆柱形丝材并排排列、沉积,同一层丝材之间几乎没有挤压作用,导致丝材之间黏结力很小,且试样孔隙率较高,因此0.4 mm层厚试样在摩擦过程中发生了严重磨损,如图7(e)所示。

表2 不同成型方式的ABS试样磨损前后粗糙度

2.4.4 磨损机制

从图8(a)中可以看到,模压成型试样磨损后表面有明显的平行犁沟,主要磨损机制为磨粒磨损。这是由于法向载荷将磨料压入摩擦表面,而滑动时的摩擦力通过磨料的犁沟作用使表面剪切、犁皱和切削,产生槽状磨痕,这是微切削类型的磨料磨损[27]。从图8(b)中可以看出,摩擦后0.1 mm层厚FDM试样表面有很多裂纹和被剥落的碎屑,且磨痕边缘的顶层材料发生了剥离,主要的磨损机制为黏着磨损。这是由于FDM试样的层与层之间的黏结性较差,没有很好地融为一体,摩擦过程中,当材料表面受到载荷的作用时,顶层材料发生断裂进而剥落。从图8(c)、(d)中可以看出,试样层厚增大会导致其丝材之间黏结力减小,顶层材料在摩擦力作用下很容易发生丝材的分离,分离后的丝材在摩擦力的持续作用下发生扭曲变形,进而断裂,导致顶层材料被破坏,产生犁沟。0.4 mm层厚试样由于孔隙率太高,无法抽真空,不能进行电镜试验,因此文中未给出其磨损表面形貌。

图8 不同成型方式的ABS试样顶层SEM形貌

3 结论

(1)不同成型方式制备试样具有相同的起始氧化温度和红外光谱,成型方式不改变材料的氧化性能和分子结构;FDM试样的密度和硬度均低于模压成型试样,不同打印层厚的试样随着层厚的增加硬度和密度降低,但最大打印层厚(0.4 mm)试样例外,其硬度和密度进一步升高而不是降低。

(2)FDM试样与模压成型试样相比,耐磨性较差,但摩擦因数较低,其摩擦机制主要为黏着磨损,而模压成型试样的摩擦机制主要为磨粒磨损。

(3)不同打印层厚的FDM试样中,层厚过低会导致试样顶层材料很容易被磨破,层厚过高会导致其黏结力降低、致密度较差,这都会降低试样的耐磨性。文中试验条件下,0.2 mm层厚试样具有较好的耐磨性。