大型桁架钢屋盖整体提升施工技术

蒋亚铭

(中铁建设集团有限公司 北京 100040)

1 工程概况

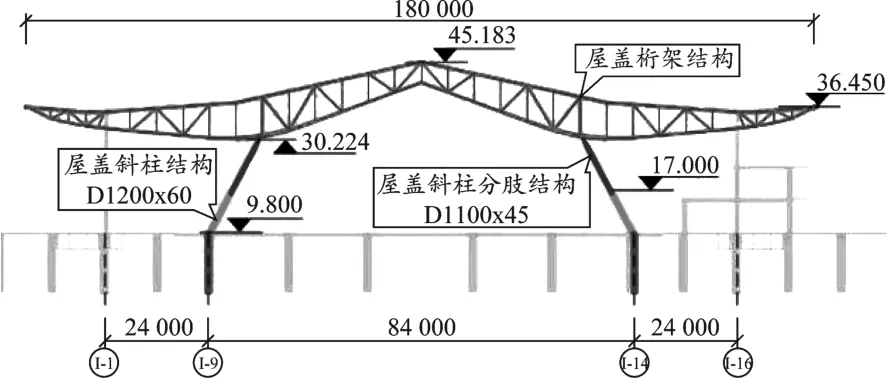

星火站站房总建筑面积18.23 万m2,钢结构用量约13 000 t。 桁架钢屋盖采用古典京城宫殿建筑形式特征,为组合式桁架结构体系,每个组合桁架沿中轴线对称分布,中部屋盖组合桁架中间高耸两边上翘,东西两侧屋盖组合桁架上部为一平面,组合桁架内部包含纵横向单片鱼腹式管桁架,两边为变截面焊接箱型钢梁。 通过在中间设置的斜向V 型斜柱、两侧的直管柱作为支撑,将横向跨度为180 m 的桁架分为18 m +36 m +72 m +36 m +18 m 五部分,端部18 m 为悬挑桁架。 站房屋盖最大投影长度247 m,宽度180 m,其中中央站房区长度为196 m,西站房长51 m。 材质主要为Q345C、Q345GJC,典型节点形式包括柱底支座节点、V 型柱铸钢节点、钢柱与上部屋盖桁架连接节点管桁架相贯节点等。 钢结构屋盖剖面图见图1,轴视图见图2。

图1 屋盖桁架剖面示意

图2 钢结构整体轴侧示意

2 钢屋盖总体安装方案

星火站屋盖钢结构位于9.8 m 高架层以上,在钢桁架屋盖下方,中央站房及西站房II-B ~II ~E 轴间北侧为钢结构夹层,南侧为两层混凝土层夹层,西站房II-B ~II ~E 位置主要为三层混凝土夹层。

根据钢桁架屋盖钢结构的特点、土建施工顺序及工期要求,屋盖钢桁架分四个区进行施工。 根据本工程结构特点、土建施工顺序、以往类似工程经验[1],一、二、四区南侧夹层混凝土结构甩下后做,采用分区整体提升法的方法安装钢桁架[2];三区钢结构因夹层结构较多,将在夹层混凝土结构施工完成后再采取整体滑移方法施工[3]。

3 钢屋盖安装与提升

3.1 起重设备行走承载力验算

钢桁架拼装单元最大重量控制在10 t,选用50 t汽车吊能满足构件的吊装需求,汽车吊要在高架层楼面上行走和起吊,为保证结构安全,需对楼板的承载力及结构裂缝进行验算。

本工程采用QUY50 吊车,重量42 t,其中1、2 轴负荷16 t,3、4 轴负荷26 t。 高架层梁板砼等级为C40,板厚150 mm,配筋为HRB400,双层双向布置间距150 mm。利用MIDAS Civil 软件计算[4],50 t 汽车吊行走时,在基本组合下,楼板的最大弯矩为28.1 kN·m;在标准组合下,楼板的最大弯矩为20.5 kN·m。

根据《混凝土结构设计规范》对抗弯承载力、钢筋应力、最大裂缝宽度进行计算[5],均能满足规范及设计要求。

抗弯承载力为:

楼板所使用钢筋的应力为:

最大裂缝宽度为:

通过计算结果可知,50 t 汽车吊在高架层板上行走时,楼板抗弯强度和裂缝等指标满足规范及设计要求,不需要进行加固。 起吊时汽车吊支腿支设在混凝土结构梁上,结构梁上部铺设路基箱,从而实现钢构件的吊装。

3.2 总拼胎架设置

总拼胎架地梁采用H400×200×10 型钢,立杆采用H294×200×10 型钢,胎架连梁为 16 型钢。 胎架立管间用∠75×75×5 角钢做斜撑及操作平台,作为操作平台的角钢跨度不得大于3 m,对于大于3 m 处的角钢需要在跨中增加立管。 操作平台上铺钢跳板。

经验算,钢结构屋盖在拼装时,结构最大竖向变形5 mm,最大应力为199 MPa <305 MPa,总拼胎架结构满足承载力要求。

3.3 提升点及提升架设置

根据屋盖荷载传递路线,尽可能利用原支承结构作为提升吊点,或在原支撑结构附近设置提升支架;布设的提升点应满足桁架变形和应力在相关规范可控范围[6]。

本工程一、二、四区第一次小提升共设置20 个提升点,均采用格构式支架作为提升架;第二次整体提升共设置提升架66 个提升点,其中24 个利用既有工程圆管柱提升(见图3),42 个采用格构式提升架提升(见图4)。

本文采用Midas/Gen 软件对每个分区单元进行施工过程分析[7-8],提升点反力1 360 kN,桁架最大变形为77 mm(见图5),提升支架最大变形为30 mm。该工况下结构强度和刚度均满足要求。

图3 既有工程圆管柱提升架

图4 格构式支架提升架

图5 桁架最大变形

3.4 提升时桁架局部加固及防偏心受力措施

屋盖桁架提升点为正交桁架交汇点,提升时尽量少断开原有结构。 由于桁架为倒放三角截面,提升时需要将弦杆断开,为保证结构连续和完整性,使各杆件能满足提升工况设计要求,需对原结构进行加固(见图3)。

由于钢桁架采用分区吊装,利用既有工程的钢柱作为提升架,为避免东西两侧钢管柱偏心受力,采取在钢柱侧面预埋埋件,加设提升器,防止钢柱偏心受力,保证整体提升时整体桁架的平衡与稳定。

3.5 整体提升

本工程采用“液压同步提升技术”[9]进行屋盖的分段同步提升。 整体提升系统配置计算机控制液压同步提升,系统由钢绞线及提升油缸集群(承重部件)、液压泵站(驱动部件)、传感检测及计算机控制(控制部件)和远程监视系统等几个部分组成。本工程选用TX-80-P 型液压泵站,每6 个相邻提升点配置1 台液压泵站,提升油缸的规格为100 t 和200 t 级别。 各个部位的安装工作,首先要进行计算机模拟,只有结构受力及变形符合要求的情况下,才能进行施工[10]。

钢桁架屋盖分为四个分区,一、二、四区分别采取整体提升方案。 首先在楼板上完成胎架及屋盖钢结构的拼装,然后提升中部高耸部位,再与两侧钢结构屋盖连成整体,最终将屋盖提升至结构标高部位(见图6)。

图6 屋盖分段提升

3.6 分级卸载就位及变形观测点设置

钢结构屋盖提升至设计标高后,首先要在空中悬停,拆除临时加固杆件并安装补充杆件,使整个屋盖成为稳定整体结构,然后进行临时支撑以及提升设备的拆除,使钢结构屋盖直接坐落于钢结构支座上,最后进行卸载。 卸载的过程将会引起杆件的内力变化,并产生一定的变形,若局部杆件变形过大,将影响结构的安全。 因此,卸载过程应经过有限元分析,其屋盖各杆件的应力、应变必须满足规范要求[11]。

3.6.1 分级卸载

屋面提升就位后,弦杆对接完毕,腹杆补装完毕,并且焊接探伤完毕,开始准备卸载[12]。

卸载采用提升器分级下降卸载,卸载共分5 级,依次为20%、40%、60%、80%,在确认各部分无异常情况下,可继续卸载至100%,直至提升器钢绞线松弛,不再受力。 屋盖桁架结构自重荷载完全转移到柱顶支座上,结构受力形式转化为设计工况。

3.6.2 变形观测点设置

为了保证安全有序的进行,在卸载过程中需要对结构进行变形观测;在屋盖上弦共设置28 个观测点,观测点的具体做法是根据选定的观测点位置,贴上反射测量贴片。 在卸载前、卸载后联合业主、监理、监控等单位对拟定的变形监测点进行观测并记录观测数据。

4 结束语

经过本工程实践,并结合有限元计算软件的计算分析和提升过程的数据监测,大型桁架钢屋盖整体提升技术可以快速、经济、高效地完成大型站房工程屋面钢屋架的安装施工,且支架、提升吊点安全稳定,屋盖变形数据符合规范规定要求,可为类似工程施工提供良好借鉴。