基于激光跟踪仪的超声流量计几何参数实测方法

崔 航, 胡鹤鸣, 李丽霞, 郭晨曦,谢代梁, 杨 卓, 程 震

(1. 中国计量大学,浙江 杭州 310018; 2. 中国计量科学研究院,北京 100029;3. 北京市南水北调团城湖管理处,北京 100195; 4. 北京市水文总站, 北京 100089)

1 引 言

超声流量计是一种基于超声波传播时间的实时测量的数字化流量仪表,由于具备无压损、便携、安装方便、具有多声道配置以适应复杂流场等特点,已成为现场大口径水流量计量的最佳解决办法[1]。其采用模块化结构,不受流道尺寸的限制;采用多声道组合和对应的流量积算模型,适应多种流道结构和流态分布,即使在不利的水流条件下也能达到较高的测量准确度[2]。其流量计算模型需要对管道内径、声道长度、声道角、声道高度等多个几何参数进行精确测量,测量结果将输入流量计主机中,参与流量计示值的计算。

流量计的几何参数测量是否准确,会对流量的测量准确度造成直接影响,所以几何参数的现场测量对这种现场装探头的超声流量计而言非常重要。采用科学的方法和准确的测量工具,可将几何参数的测量误差控制在规定范围内[3]。对于人员能够进入的管道,超声流量计的几何参数测量通常采用钢卷尺加经纬仪或全站仪[4,5],在理想的条件下,利用经纬仪测量引入的流量不确定度在0.5%左右;利用全站仪测量引入的流量不确定度在0.2%左右[6]。传统的经纬仪方法首先需要确定基准轴线,该轴线的布设流程比较复杂,准确度不易控制;而全站仪法则利用足够多的管壁点拟合流道面,相比之下大大提升了管段半径与声道角的准确度[7]。对于人员无法进入的装有大口径流量计的管道,通常采用划线定位方式安装流量计探头,其几何参数利用划线法推算求得,如在南水北调中线工程的部分试点位置,采用划线定位的方式安装换能器;也有部分厂家采用辅助工具安装流量计探头,其几何参数同样采用设计值而非实测值。

在供水领域应用的超声流量计,存在大量带水安装的情况,对于人员无法进入的大口径流量计,只能通过非实测法获取几何参数值,引起较大的流量不确定度。近年来,激光跟踪仪以其测量速度快、精度高、测量范围大等特点,在空间距离、角度测量方面有广泛的应用,被称为移动的三坐标机,它可以测量空间任意点的三维坐标。本文引入了激光跟踪仪在管道外部实测几何参数,建立了基于激光跟踪仪的超声流量计几何参数测量流程和数据分析方法,并在2套DN2600管道流量计上进行了现场实测,分析了数据的不确定度,并与其它方法进行了比较。

2 几何参数管外实测方法

2.1 超声流量计数学模型

超声测流是利用超声波在流体中传播时顺流和逆流的传播速度不同的特点,测量其顺流传播时间和逆流传播时间的差值,来计算流体的平均流速和流量。多声道超声流量计在流体测流截面上平行地布置多条声道,通过测量多个声道上的平均流速并加权求和计算截面流量。典型的双面四声道布置方式采用交叉布置A、B两声道面(各4个声道层),如图1所示。4个声道层由下至上依次递增,其几何参数除了管道内径R,还有声道长度Li、声道角φi和声道高度hi,其中角标i为声道编号。超声流量计的几何参数直接影响流体流速和流量的计算,其流量计算的数学模型为:

(1)

式中:wi为与声道高度hi有关的权重系数;f(td,i,tu,i)为与超声波顺流传播时间td,i和逆流传播时间tu,i有关的函数。

图1 超声流量计声道几何参数Fig.1 Geometric parameters of ultrasonic flowmeter

多声道超声流量计的现场安装有很高的要求,超声探头必须要严格按照流道上的设计位置安装,且其几何参数要进行精确的测量,才能确保流量测量的准确性。

2.2 现场案例

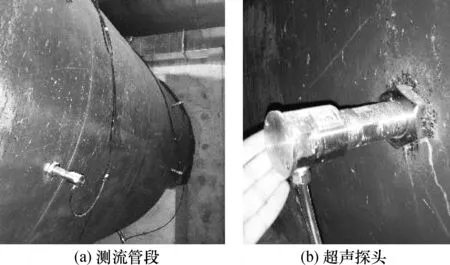

某引水工程的2个泵站(1#和2#)下游的管道上分别安装了超声流量计进行泵站流量的监测。管道直径为2.6 m,壁厚约为22 mm,其上分别安装了16个直插式超声探头形成交叉四声道的超声流量计,测流管段和超声探头如图2所示。

图2 超声流量计现场照片Fig.2 Photos of the ultrasonic flowmeter

超声流量计所用的直插式超声探头通过一个套管固定在管道上。套管内部的探头杆几何结构如图3所示。图3中探头右侧为信号发射端,中间有3组O型圈密封,还有一个宽度d=8 mm的定位销,用于固定其在安装套管中的位置。探头杆发射端中心点是计算声道几何参数的基础,该点到探头杆轴线的偏移距离为a,到定位销边缘的距离是b+c。流量计的8个声道分为4层,其中1/4层的声道高度相同,2/3层的声道高度相同。由于采用直插式探头,为了让每层同一声道的每对探头发射端面都能够平行,1/4层和2/3层分别采用了两种探头端面斜角,其a值分别为5.5 mm和8.5 mm,但b+c值均为111.2 mm。

图3 超声探头杆几何结构Fig.3 Geometric structure of ultrasonic probe

厂家在安装流量计时,2#管道为带水安装,无法进入管道内部进行几何参数实测,故直接按照划线定位的方式安装了超声探头,并采用了几何参数的设计值;1#管道则在管道内部利用经纬仪法安装并实测了声道相关的几何参数,半径依然采用管道名义值1.3 m。

本文利用激光跟踪仪在管道外部对管道和探头的三维几何特征进行了采集,计算得到的几何参数分别与厂家安装值进行了比较。

2.3 测量流程及数据分析方法

现场用的激光跟踪仪为美国API公司的Radian型跟踪仪,其测量半径达40 m,采样速度每秒1 000点[8],标称的单点测量准确度为10 μm,考虑转站影响,单点测量准确度可以控制在0.4 mm以内[9]。

激光跟踪仪的本质是一种球坐标测量系统,其基本原理是测量目标点的距离及水平和垂直方向的偏转角,建立以测站为中心的极坐标系,距离分量由激光干涉仪测量,角度分量由高精度的角度编码器测量。转站测量可以从不同的角度和位置全方位地测量工件各部位待测点的坐标,避免了外界环境的影响,也改善了通视条件[10]。

由于被测管道尺寸较大且受跟踪仪视野所限,单站测量无法覆盖所有的管道点和探头点,因此设计了如图4(a)所示的转站测量方案。3个站位分别覆盖1/3的管段柱面和邻近的超声探头。通过在测流井侧壁上固定若干个靶球座,在不同站位测量这些靶球座位置,可以将不同站位的测量数据统一到一套坐标系中。

图4 跟踪仪现场测量方案Fig.4 On-site measurement using laser tracker

管外几何参数测量的基本思路是,利用激光跟踪仪测得的管道外径,结合超声测厚仪测到的管道厚度求得管道内径,外部测量的探头几何特征结合探头轴向尺寸推导出实际探头位置,从而计算出声道长度和声道角等几何参数。

管段柱面测量时,采样点不少于60个,均匀分布在柱面上,用来拟合管段的外径和轴线的方向;探头测量时,柱面采样点不少于10个,用来拟合探头的轴线,并实测定位销的位置,用来结合图3中的探头外形尺寸,计算探头发射面的中心点坐标。探头点采样时的工作照片见图4(b),跟踪仪可以接收手持智能测头的棱镜位置和姿态信息,并计算测球的实际位置,利用智能测头扫描探头柱面和定位销上的点,可以推算探头发射面中心点坐标。

2.4 流量计几何参数的计算

在几何特征采集结束之后,首先通过转站测点将3组不同站位的数据转换到同一套坐标系中。然后利用三维扫描设备获取的点云数据,如管段和探头的坐标特征进行空间建模。本例采用PolyWorks软件机进行数据预处理,如图5所示,推算得到了探头发射面中心的坐标,用于计算相应的几何参数。管段外壁测点可以直接拟合得到管段的外径和轴线,外径结合测厚仪测到的管壁厚度可以得到管段内径,轴线则用于声道角和声道高度的计算。

图5 管道拟合结果Fig.5 Cylinder fitting

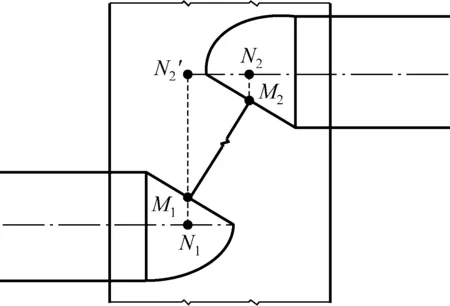

声道几何参数涉及到探头发射面中心的推算,这一过程较为复杂,也是本文的一个关键问题。首先找到探头柱面的轴线特征,然后将探头两侧定位销的测点都投影到探头轴线上,取其中点,认为是定位销测点的最终投影点,再将该点沿探头轴线向管道内部延伸b+c距离到点N1,如图6所示。进一步,将N1点投影到同声道另一探头杆的轴线上得到N′2,沿N1N′2方向延伸a距离即得到探头发射面中心点M1,进而求得M1点坐标。

图6 探头发射面中心点的坐标推算Fig.6 Calculation of center point coordinates of probe emitting surface

两探头发射面中心点坐标连线即为声道线,其长度为声道长度,其与管段轴线的夹角为声道角,其与管段轴线之间的空间距离为声道高度,可以利用PolyWorks的空间建模功能计算出所有的声道几何参数。

3 测量结果及不确定度分析

3.1 管道内径

管道内径由激光跟踪仪测点拟合的外径和超声测厚仪得到的管道壁厚的差值求得,其中管道内径的设计值为1 300 mm,壁厚值是利用超声测厚仪均匀在管道四周选取测点并求均值而得。两泵站管道半径测量结果如表1所示,其中外半径标准差为激光跟踪仪壁面测点到拟合柱面距离的标准差,壁厚标准差为超声测厚仪所测管道不同位置上厚度的标准差。

表1 管道半径测量结果Tab.1 Result of pipe radius mm

根据管道内径的测量过程,其测量不确定度分别来自于激光跟踪仪及其转站过程、测点柱面拟合过程以及壁厚测量过程,具体如表2所示。

表2 管道半径不确定度分析Tab.2 Uncertainty estimation of pipe radius

文献[4]利用Monte-Carlo模拟方法分析了柱面拟合过程引起的半径不确定度:

(2)

式中:δ(Δ)为测点坐标的标准不确定度;n为测点数量。考虑到转站过程,激光跟踪仪所测坐标值的标准不确定度δ(Δ)按0.4 mm计算[11~13],由式(2)可得半径的不确定度为0.06 mm。另外,两泵站柱面测点到柱面距离的标准差分别为5.23 mm和5.08 mm,由式(2)可得半径的不确定度为0.75 mm和0.73 mm。

超声测厚仪标称测量准确度为1%,大约为0.22 mm;另外还需要考虑壁厚测量的标准差。因此管道内半径的合成标准不确定度都为0.06%。

3.2 声道长度/声道角

通过探头点推算的方法,得到了探头发射面中心点坐标,并结合管道轴线方向求得的几何参数测量值如表3所示。

表3 声道几何参数测量值Tab.3 Measurements of geometric parameters

表4给出了声道长度和声道角的不确定度,其中1/4层和2/3层声道的声道长度不同,引入的不确定度也有差异。激光跟踪仪所测坐标的不确定度为0.4 mm,引入的声道长度和声道角的不确定度为[4]:

(3)

δ(θp)=81°×δ(Δ)/Li

(4)

其中声道角不确定度评估时,考虑了双声道面共用轴线的特征,只计入跟踪仪坐标测量的贡献;如流量计为单声道面配置,还需要考虑管段轴线拟合的不确定度。另外,声道长度不确定度以相对值体现,声道角不确定度给出的是角度值,以方便后面的流量不确定度合成。

表4 声道长度和声道角不确定度Tab.4 Uncertainty estimation of path length and path angle

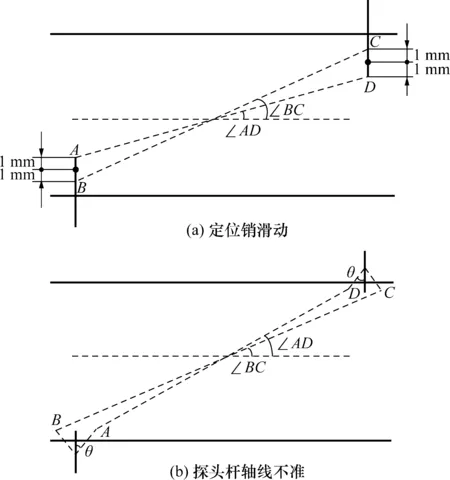

在推算探头发射面中心点时,定位销处可能存在约±1 mm的最大滑动距离,另外探头杆轴线拟合时也可能存在偏差,按照式(2)方法大约存在0.2°的不确定度,这两点也会引入声道长度和声道角的不确定度,如图7所示。这两项主要和探头设计有关,其不确定度甚至超过了跟踪仪引入的不确定度,成为声道长度和声道角不确定度的主要贡献。

图7 声道长度和声道角的附加不确定度Fig.7 Additional uncertainty of path length and path angle

3.3 几何参数引入的流量不确定度

结合流量计的数学模型,可以将几何参数的不确定度转化为流量的不确定度。首先,将f(td,i,tu,i)转化为流速和几何参数的表达形式:

(5)

进而,流量不确定度可以展开为半径、声道长度和声道角的贡献项:

(6)

式中:wi为流量积分时的权重系数,um,i为各声道层的轴向平均流速,具体如表5所示。

根据式(6),几何参数的不确定度转化为流量的不确定度,两站的评估结果如表6所示。两站仅在半径不确定度上存在微弱差异,流量的合成标准不确定度均为0.18%。由于采用双面多声道配置,声道角的不确定度控制较好。

表5 各声道层的平均流速及权重系数Tab.5 Flow profiles and weight of each path layer

表6 几何参数引入的流量不确定度

4 不同测量方法的比较

本文将跟踪仪实测几何参数与流量计主机内的厂家设置值进行了比较。两泵站的管段半径,厂家均采用管道的标称值1.3 m,与半径实测值相比,这将造成1#和2#泵站所测流量存在0.29%和-0.08%的系统偏差。2#泵站偏差较小,也仅是因为管道半径实际值与名义值更加接近而已。

图8给出了声道几何参数的厂家测量值与实测值的偏差,横轴是相对声道高度,纵轴分别是声道长度相对偏差、声道角绝对偏差和相对声道高度偏差,每台流量计按照A、B两声道面分别给出不同声道高度上的厂家值偏差。1#泵站流量计实测了几何参数,声道长度偏差基本控制在0.5%以内,声道角偏差控制在0.5°以内;2#流量计未实测几何参数,其出厂值偏差要大于1#流量计,特别是1/4层部分声道的声道长度偏差高达1.5%。提取A1声道的声速测量值,也发现与2/3层声道的声速存在约1.5%的偏差,从另一个侧面确认了声道长度确实存在这一偏差。从数据的分布上看,管道1/4层的声道长度偏差比2/3层更明显,实际上1/4层探头安装时精确定位的难度也更大。

图8 几何参数厂家测量值的偏差Fig.8 Deviation of manufacturer’s geometric parameter settings

将流量计几何参数的偏差换算到流量上,由于存在多个声道,部分偏差可以抵消,抵消之后依然存在的流量偏差见表7。可以发现,声道长度和声道角导致的流量偏差,2#流量计仍然要明显大于1#流量计。如果两台流量计只有一个声道面测流,那么由于管段轴线偏差的影响,声道角造成的流量偏差会更明显,2#流量计A面可达0.5%。这也说明了采用交叉式双声道面布置可以减小声道角测量不准的影响,双声道面交叉布置的优势之一也在于此。

表7 几何参数偏差造成的流量测量偏差Tab.7 Flowrate deviation due to the geometric parameters (%)

另外,声道高度也是流量计探头定位安装水平的一个重要指标,从图8(c)中看,1#流量计安装定位精度较差,相对声道高度的最大偏差约为0.016,相当于21 mm,2#流量计探头定位则明显要好一些。实际上,声道高度直接关系到流量计算时的权重系数,且与流态分布有着较为复杂的关系,实测声道高度与设计值偏差明显时,要对权重系数予以修正[7]。

5 结 论

1) 几何参数对于现场安装探头的超声流量计非常重要,部分带水安装的流量计无法实测几何参数,造成了较大的流量测量偏差。建议用户和流量计厂家多关注流量计安装环节,对几何参数进行仔细的测量。

2) 建立了一套基于激光跟踪仪的大口径超声流量计几何参数测量方法,特别是利用探头几何结构由外而内推算了发射面中心点的位置,解决了管道外部无法实测几何参数的问题。

3) 分析了管段半径、声道长度、声道角等几何参数测量对流量不确定度的贡献,跟踪仪实测几何参数具有较高的准确度,引入的流量标准不确定度小于0.2%。