基于COMSOL对电场指纹技术中典型缺陷识别的仿真研究

樊户伟 陈健飞 李西彦 丛雪明 王安泉

摘 要:电场指纹技术作为一种对埋地管道、海底管道、高温高压设备等非常有效的监测技术手段,越来越得到国内外的认可;但该技术在国内起步晚、被国外公司所垄断的现状大大限制了其在国内的推广发展,为开展对电场指纹技术的仿真研究,文章以COMSOL为工具,对管道中三种典型缺陷进行仿真研究。

关键词:电场指纹技术;COMSOL;典型缺陷;仿真研究

中图分类号:TE988 文献标志码:A 文章编号:2095-2945(2020)30-0006-05

Abstract: As a very effective monitoring technology for buried pipelines, submarine pipelines, high-temperature and high-pressure equipment, electric field fingerprint technology has been increasingly recognized at home and abroad. However, the technology started late in China and was monopolized by foreign companies. The current situation greatly limits its promotion and development in China. In order to carry out simulation research on electric field fingerprint technology, this paper uses COMSOL as a tool to simulate three typical defects in the pipeline.

Keywords: electric field fingerprint technology; COMSOL; typical defects; simulation research

1 电场指纹技术介绍与原理分析

电场指纹技术实现管道内壁腐蚀缺陷检测与监测的基本过程,如图1所示,在管道外表面布置电极探针阵列和电流馈入/馈出电极,通过电流馈入点与馈出点通入恒定的直流源,采集沿着电流方向相邻电极探针之间的电势差,将其作为初始特征,当电极探针阵列所在区域产生腐蚀缺陷(金属量减少),会对该区域内电流的分布产生影响,从而导致相邻电极探针之间的电势差变化将其作为缺陷特征,将初始特征与缺陷特征的对比与处理后,即可对管道内壁的腐蚀缺陷进行评价[1]。假设在管道外表面布置行列(M×N)的电极阵列,如图2所示,可采集得到M×(N-1)的电势差矩阵U,将上述管道单元推广至在电极阵列,可得管道内壁发生腐蚀(金属量减少)后新的电势差矩阵U'。

根據上述分析电势差矩阵U'与U中任一元素应存在如下关系:

u'ij≥uij (1)

2 数值模拟分析与处理研究

采用有限元法[2]计算技术电场的数值,需得到管道表面电极阵列中沿电流方向相邻电极之间的电势差矩阵U与U',从而探究内壁腐蚀前后的电势差矩阵U或U'与缺陷(金属量减少)之间的关系。本文采用COMSOL Multiphysics 5.1软件[3]模拟仿真研究,分析管道在有无缺陷情况下的电场分布规律和电势差矩阵。

2.1 三种缺陷类型的简化几何模型

为便于实验室对含缺陷管道的有限元仿真分析,综合考虑匀腐蚀、坑蚀和裂纹缺陷3种缺陷类型的常见形态、机加工可行性,将均匀腐蚀、坑蚀和裂纹三种类型缺陷分别简化为小厚度长方体、圆柱体和窄长槽,如图3、图4和图5所示。

2.2 无/含缺陷管道的COMSOL数值模拟分析过程

采用COMSOL Multiphysics软件中的AC/DC模块下的电流场(ec)仿真研究有无缺陷状态下管道的电场分布,因环境温度对电场分布的影响,采用传热模块下的固体传热(ht)与AC/DC模块下的电流场(ec)耦合的方式仿真研究不同温度状态下管道的电场分布,以达到检测和研究缺陷识别分析的目的。

在COMSOL软件3D空间中,以外径400mm、壁厚10mm、长度1000mm管道为例,电极探针选型M3螺柱焊专用螺钉,因采用“点”取代螺柱焊钉,仅需设置管道材料20#钢和自带空气域材料,模拟温度场中涉及的其他参数均使用内置参数。在管道外表面布置7行*8列共56个电极探针组成的电极阵列和2个电流馈入/馈出电极,空气域长1200mm、宽600mm、高600mm等条件建立管道几何模型,其中螺柱焊焊钉简化为圆柱体,设置I=50A;对电流馈出电极依次选择“物理场”-“点”-“接地”,即设置该点电势为零。选择“物理场控制网格”自行划分,对管道整体、焊钉及缺陷区域的网格化如图6所示。COMSOL派生值计算测量发生腐蚀前后电极阵列中各点的电势,以便获得电势差矩阵U或U'。

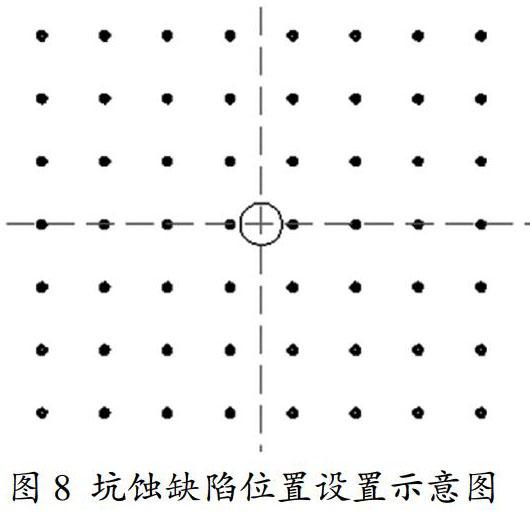

2.3 管道的平板化处理

考虑在管道内壁上使用铣床加工模拟缺陷难度大,将管道沿着母线aa'展开近似成平板,研究管道与平板的电场分布状态和电势差矩阵U是否相同,如图7所示。模拟条件:管道外径310mm,内径300mm,壁厚10mm,管道长度1000mm,电极间距30mm,电流馈入/馈出电极相距960mm,外表面布置7行*8列电极阵列;缺陷类型为坑蚀,位置设置在第4行轴线、第4列与第5列中间区域,缺陷半径10mm,高度2.5mm,坑蚀缺陷的位置设置如图8所示。

依次提取无/含坑蚀缺陷管道模型和平板试样模型的电势差矩阵如表1和表2所示,然后分别考察管道模型与平板模型的电势差矩阵各电势差的误差,如表3、表4所示,模拟结果分析可以发现:

(1)根据无缺陷管道和平板试样的电势差矩阵U比较,最大误差绝对值0.33%,且均出现在电极探针阵列的边缘区域,其余电势差的误差较小;

(2)根据含缺陷管道和平板试样的电势差矩阵U'比较,最大误差绝对值0.66%,同样出现在电极阵列的边缘区域;缺陷所处位置周围电势差最大误差绝对值0.33%。

结果表明:将管道平板化处理具有可行性,在平板试件上加工模拟缺陷、布置电极阵列和电流馈入/馈出电极、采集电极阵列内的电势差矩阵U和U'、研究缺陷与U或U'的关系、研究缺陷类型的识别等。

2.4 电流重分布效应

以坑蚀缺陷为例,根据上述的仿真模拟结果,对无和含坑蚀缺陷平板试样的电势差矩阵内各点电势差做差,其结果如表5所示。

推导发生腐蚀前后电极阵列内各点电势差关系如公式(1)所示,但表5所示结果:沿电流方向,缺陷位置前后的电势差u43、u45减小;垂直电流方向,缺陷位置两侧的电势差u34、u54增大,该结果与结论并不完全一致。

国内外研究也发现,缺陷的产生会导致缺陷位置附近的电流密度发生变化[4,5](电流重分布Redistribution,即通过各管道单元的电流i会发生一定变化)。如图9所示,COMSOL图形化给出的电流流线图结果,也表明缺陷对电流的重分布影响。总体上缺陷位置的电势差仍呈增加趋势;缺陷位置前后及两侧没有缺陷产生(管道电阻没有发生),但由于缺陷位置前后的电流线(电流密度)减小,缺陷位置两侧的电流线(电流密度)增加,导致了模拟结果与推导结果的不一致。

由于存在电流重分布效应,大大增加了对电場指纹技术电流分布规律的研究难度,而该问题也成为国内外研究该技术难点问题。

3 结束语

本文对电场指纹技术进行了介绍和原理分析,推导得到电势差矩阵的分布规律;并基于三种类型缺陷的几何模型简化,介绍有限元模拟分析的过程,为便于进实验研究,使用有限元仿真的方法分析比较无缺陷管道模型、含坑蚀缺陷的管道模型、无缺陷平板模型和含坑蚀缺陷的平板模型的电势差矩阵,验证管道进行平板化处理的可行性;通过有限元仿真对电流重分布效应的结果及成因进行分析,并指出与理论推导所得结论的差异,证明了电流重分布效应的存在,为后期对缺陷类型的识别研究奠定基础。

参考文献:

[1]李宇庭,甘芳吉,万正军,等.场指纹法无损监测技术综述[J].仪器仪表学报,2016,37(8):1781-1791.

[2]金建铭,王建国.电磁场有限元方法[M].西安电子科技大学出版社,1998.

[3]齐默尔曼.COMSOL Multiphysics有限元法多物理场建模与分析[M].人民交通出版社,2007.

[4]Daaland A. Modelling of Local Corrosion Attacks on a Plate Geometry for Developing the FSM Technology[J]. Insight, 1996, 38(12):872-875.

[5]龚胜峰.螺柱焊接技术及工艺[J].电焊机,2006,36(1):11-14.