乙烷激波裂解的数值模拟

肖 彬,刘俊杰,杨士芳,王国清

(中国石化 北京化工研究院,北京 100013)

低碳烷烃的裂解过程主要通过裂解炉实现,传统的裂解炉发展到现在存在诸多限制:裂解反应温度受限;炉管的管径缩小和管长缩短存在极限[1];通过炉管外的燃烧加热,热传递存在物理限制;炉管结焦积碳比较严重[2]。

研究者尝试使用微波[3]、激波等新方式来获得裂解所需的高温。利用激波进行烃类裂解的研究已经有几十年的历史。1966年,Sun Oil公司[4]设计了以甲烷生产乙炔的激波反应器,并在1967年进行 了 优 化[5];Sun Research and Development公司[6]设计了使反应气体经受多个激波进行裂解的激波反应器,可以生产乙炔、乙烯等;Lemelson[7]以激波管为原型设计了反应器;Board of Regents of the University of Washington[8]通 过 建立 连 续的驻定波冲击波来裂解乙烷;Marathon Oil Canada Corporation[9]设计了将蒸汽加速到超音速,进入反应室撞击原料气体后产生激波进行裂解的工艺,后续又设计了竖直的激波反应器,使用超音速喷嘴喷出氢气流撞击重烃获得裂解产品[10]。在国内,俞鸿儒[11]通过建立激波管反应器进行裂解反应,实验结果表明,利用激波损失这一现象是可以实现烃类蒸汽裂解的,并在此基础上申请了相关专利[12];王家坡等[13]采用新型激波反应器进行烃类裂解,乙烯收率提高20%;景晓东等[14-15]对激波加热裂解进行了总结。但是,这些反应器存在难以将气体加速到超音速、载气用量大、反应不能连续进行等一系列问题。

激波压缩机是一类使用激波增压的涡轮机[16]。冲击式涡轮[17]属于激波压缩机的一种,因为能够在静叶栅处产生激波,被Coolbrook公司作为反应器来进行裂解反应[18],在1 μs内气体温度能迅速升高[19],高温气体进入无叶空间中进行裂解反应。

本工作以新型激波反应器为原型,采用Chemkin-Pro软件对乙烷裂解过程进行数值模拟,考察了裂解温度、停留时间、水与油的质量比(水油比)和入口压力等条件对激波裂解过程的影响,为优化激波反应器内烃类裂解过程、提高反应器的裂解性能提供理论依据。

1 模型的建立

1.1 反应器模型

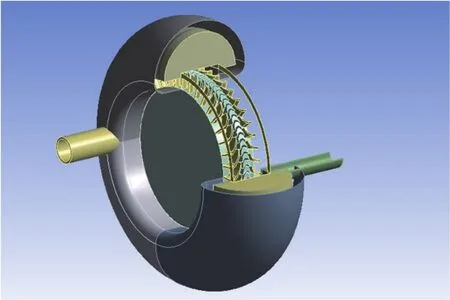

Coolbrook公司的激波反应器的结构[20]如图1所示,这种反应器也被叫做旋转动力学反应器。它主要由三部分组成,即定子、转子和反应器外壳,其中,定子有两种,分别为喷嘴叶栅和扩散叶栅;转子则在两种叶栅之间。原料气经入口进入反应器时通过喷嘴叶栅的引导,被转子加速,然后进入到扩散叶栅中,形成激波,引起激波损失现象,短时间内产生大量的热,用于在反应区(即无叶空间)进行原料气的升温和裂解反应,完成气体在反应器中的一个周期,之后物流再次进入相同的喷嘴叶栅-转子-扩散叶栅-无叶空间组成的基本反应单元,经过若干个周期,裂解产物在反应器壳体出口流出。

本工作以上述激波反应器为原型,对乙烷裂解过程进行数值模拟研究。在模拟过程中,采用Chemkin-Pro软件中的Shock Tube Reactor模块作为基本的反应器单元,来模拟喷嘴叶栅-转子-扩散叶栅-无叶空间组成的基本反应单元。图2是简化的反应器模型,原料气连续进入该反应器模块中,规定每经历一个反应模块则为完成一个周期(下同),以此模拟原料气在旋转动力学反应器中的裂解过程。

图1 旋转动力学反应器[20]Fig.1 Rotor dynamic reactor[20].

图2 反应器模型Fig.2 Reactor model.

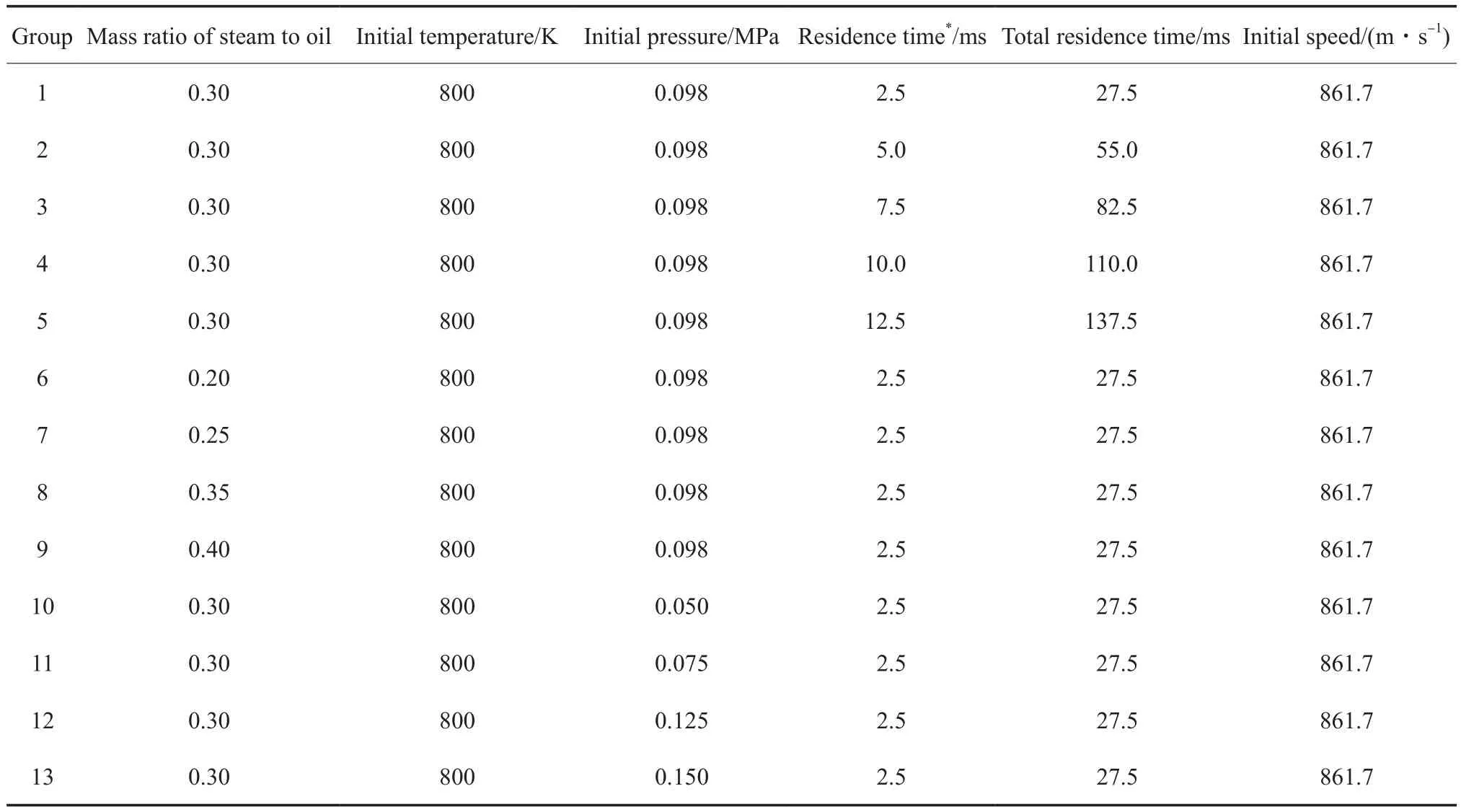

反应器内的流体流动被视为一维流动,裂解原料为乙烷,裂解条件见表1。

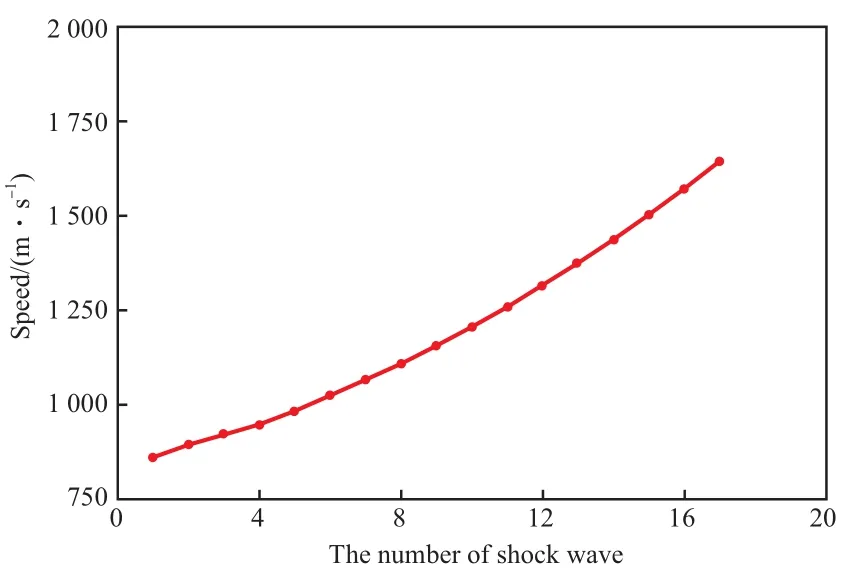

实验条件中,初始温度设定为800 K,水油比以0.30为基础展开,分别选取了0.20,0.25,0.30,0.35,0.40进行研究;入口压力以转子叶栅出口处的压力0.098 MPa为基础展开,分别选取了0.050,0.075,0.098,0.125,0.150 MPa进行研究;停留时间以每个单元2.5 ms为基础展开,分别选取了2.5,5.0,7.5,10.0,12.5 ms进行研究。此外,在每个周期中,气体经过转子(加速叶栅)被加速,加速后的速度作为每个模块的初始速度。图3是气体经过转子加速后的速度与激波次数的拟合函数。

表1 乙烷裂解条件Table 1 Ethane cracking conditions

图3 速度-激波次数拟合函数Fig.3 Fitting function of speed-number of shock wave.

1.2 反应机理

采用JetSurF V2.0模型与USC Mech V2.0模型的组合模型[21]对激波反应器及传统管式裂解炉反应器中的乙烷裂解进行模拟。在组合模型中,USC Mech V2.0模型主要描述了C1~C4的高温化学反应以及H2、CO的氧化;JetSurF V2.0模型则负责描述其他物质的高温化学反应,包括烷烃裂解、高温下生成乙炔、苯、结焦前体多环芳烃等反应。Saldana等[22]验证了该机理的模拟结果与乙烷在氮气环境下的热裂解实验结果一致,机理相符性好。因此,在后续的研究工作中,采用组合模型来描述反应器中低碳烷烃的裂解过程。

2 乙烷激波裂解及影响因素

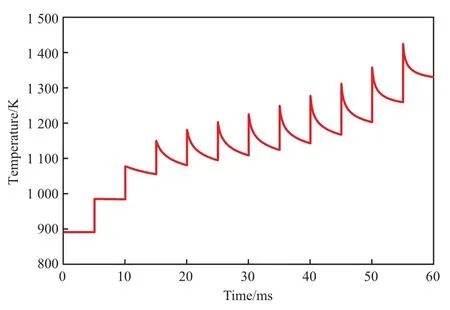

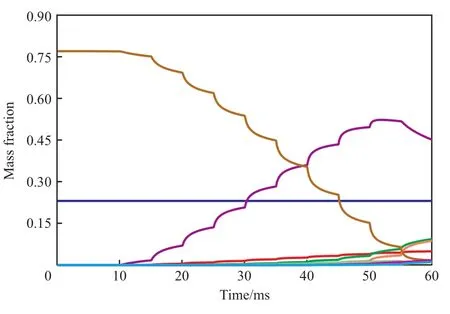

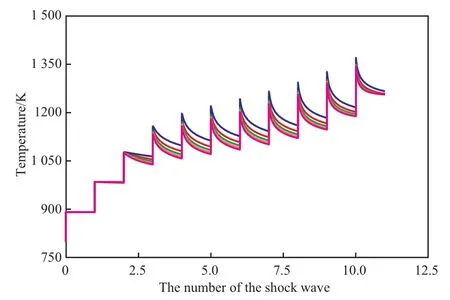

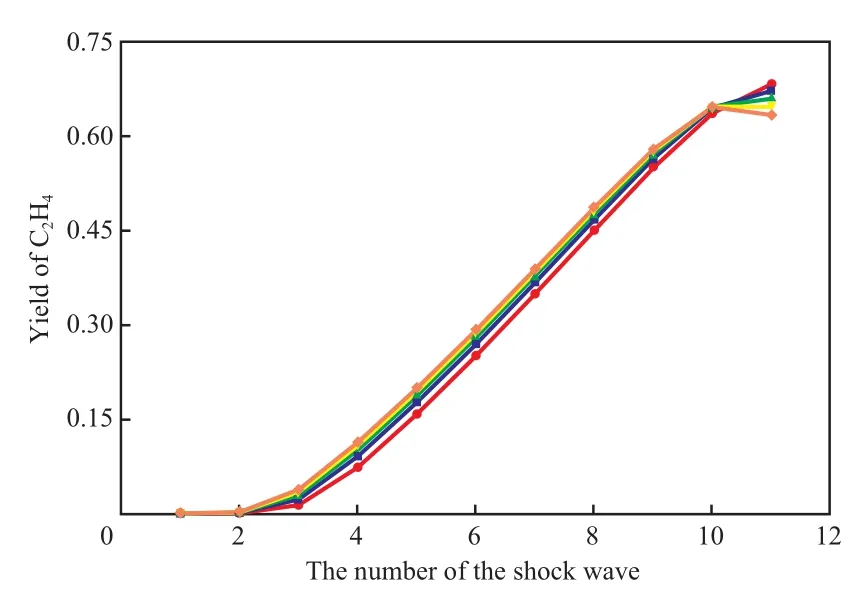

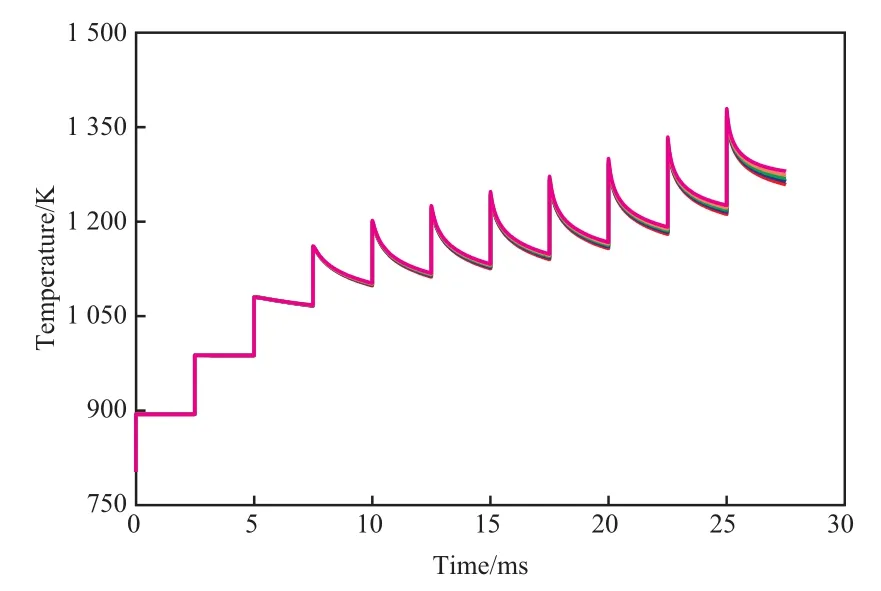

按照表1中组2的条件进行乙烷激波裂解模拟,得到了原料气在激波反应器模型内的温度历程和各组分随时间的变化,结果见图4和图5,主要产物的收率见表2。

图 4 乙烷激波裂解的气体温度历程Fig.4 Gas temperature history of ethane shock cracking.

由图4~5可得,在停留时间55 ms前,裂解反应过程中,随着温度的升高,乙烷被逐渐消耗,乙烯含量不断上升,同时一些副产物如乙炔和苯的含量也上升,这是因为此时生成乙烯的反应速率高于消耗乙烯的副反应的速率;在停留时间55~60 ms的过程中,由于温度进一步升高,副反应速率加快,高于生成乙烯的反应速率,出现了副反应产物(如乙炔和苯)含量快速提高而乙烯含量下降的现象。当停留时间为55 ms时,乙烯收率最大,此时通过的反应器模块数即周期数为11,故在后续模拟中也采用周期数11。

图5 乙烷激波裂解主要组分的变化Fig.5 Changes in the main components of ethane shock wave cracking.

表 2 主要生成物收率(经过11个周期)Table 2 Yield of main products(after 11 cycle)

常规乙烷裂解炉中乙烯单程收率约为53%[23]、裂解炉中的停留时间为几百毫秒[24],而对激波反应器的模拟结果显示,乙烷激波裂解的乙烯收率提高了约26.87%,停留时间大幅缩短。乙烷在激波反应器中发生裂解反应时,温度、停留时间、水油比、压力会对裂解反应的产物收率及副产物含量产生影响,本工作考察了上述因素的影响程度,目标主产物选择乙烯,副产物选择与结焦有关的乙炔[25]和苯。

利用安居客及搜房网等地产网站为样本源,搜索到分析区域内小区样本点的名称、均价、地址、类型等资料,所查到的数据为2015-2016年小区的房屋均价。利用Google Earth提取四区范围内的住宅小区、交通、医院、教育、公园等公共设施并数字化处理。将搜集到的这些数据,运用ArcGIS的近邻分析方法从三个方面量化影响因素数据分析计算所得的小区基本信息即为模型变量如表1所示。计算所得的这些最短距离用于地理空间数据库的建立。

2.1 温度的影响

2.1.1 温度对主产物收率的影响

分别选取1 124,1 143,1 167,1 203,1 259 K作为出口温度来考察温度的影响。当激波反应器中气体出口温度升至出口温度时,下一周期要降低进口速度以保持出口温度不变,直到总停留时间相同,得到不同温度下的乙烯收率,结果如图6所示。由图6可见,在相同的停留时间内,随着温度的升高,乙烯收率不断上升,每组收率与出口温度较低的前一组相比分别提高了14.02%,10.86%,7.44%,1.09%,提高幅度逐渐减小,1 203 K和1 259 K时的乙烯收率相差不大。结合图4和图5中乙烯含量随着下一周期出口温度升到1 330 K反而降低12.84%这一结果,出口温度为1 259 K时乙烯收率最高,达67.24%,此时乙烯和丙烯(双烯)收率为67.82%,乙烯、丙烯和丁二烯(三烯)收率为69.72%。温度为1 124 K时乙烯收率最低,温度为1 259 K时乙烯收率最高,后者比前者提高了39%。

图6 不同出口温度下的乙烯收率Fig.6 Ethylene yield under different outlet temperatures.

2.1.2 温度对副产物的影响

相同停留时间下,不同出口温度下苯和乙炔的含量见图7和图8。由图7和图8可见,在相同的停留时间内,乙烷在激波反应器中裂解,苯和乙炔的含量随着温度的升高而升高,且温度越高,苯和乙炔的增量越大,从1 203 K到1 259 K,苯的含量由0.15%(w)升至0.33%(w),乙炔的含量由1.84%(w)升至3.52%(w),反应器内结焦也更加严重。

2.2 停留时间的影响

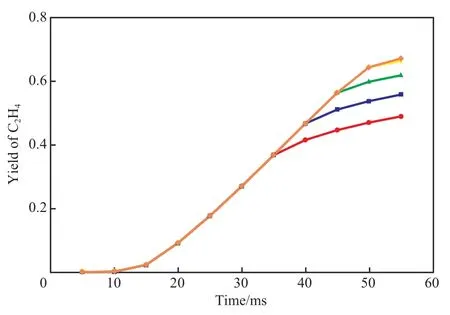

2.2.1 停留时间对主产物收率的影响

按照表1中组1~5的设置,得到不同停留时间下乙烷激波裂解的气体温度历程(图9)和乙烯收率(图10),图例中括号内的数值为总停留时间,等于激波次数与每个模块停留时间的乘积。由图10可见,在相同的周期内,五组温度大体相近时,乙烯收率并没有太大的变化。在较低的温度区间(第1~9周期,温度800~1 294.47 K),停留时间越长乙烯收率越大,例如第9周期时乙烯收率最高为组5(停留时间12.5 ms),最低为组1(停留时间2.5 ms)。这是因为在低温区间生成乙烯的反应速率大于副反应消耗乙烯的速率。但各组的乙烯收率增幅有限,例如第9周期乙烯收率的最高值与最低值相差仅2.97百分点,并不随停留时间的成倍增加而大幅增加。这是因为通过激波后气体温度因为发生裂解反应而迅速降低(见图9),乙烯的量也在增多,这使得生成乙烯的反应得不到足够的能量,反应速率越来越小,但仍大于副反应速率,所以在每个周期10 ms的停留时间中,后7.5 ms乙烯的产出较小。

图7 不同出口温度下苯的含量Fig.7 Benzene content at different outlet temperatures.

图8 不同出口温度下乙炔的含量Fig.8 Acetylene content at different outlet temperatures.

图9 不同停留时间下乙烷激波裂解温度历程Fig.9 History of ethane cracking temperature at different residence time.

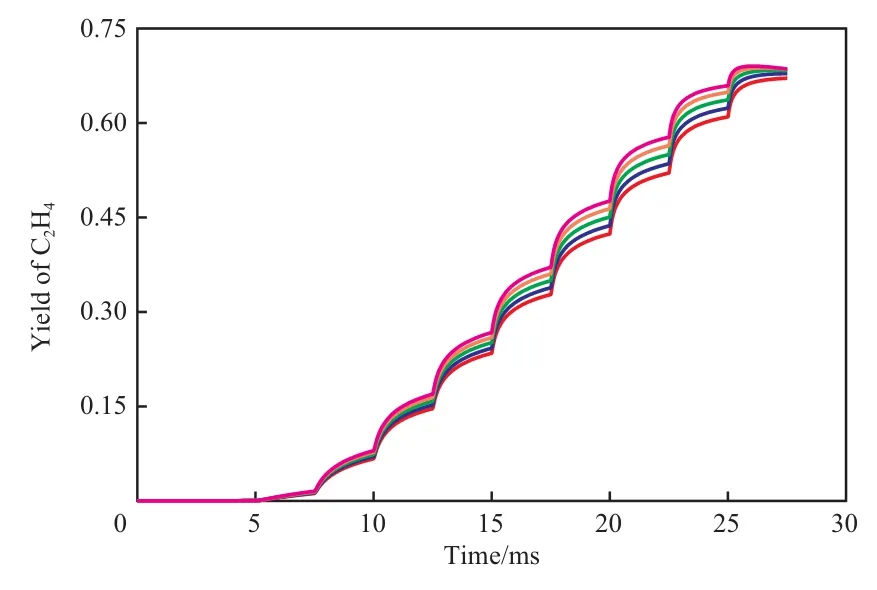

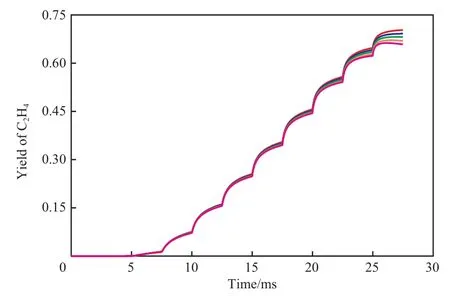

图10 不同停留时间下的乙烯收率Fig.10 Ethylene yield at different residence time.

同理推测,在高温区间(第10~11周期,温度1 184.29~1 371.42 K),生成乙烯的反应速率小于副反应消耗乙烯的速率,这就使得停留时间缩短,发生副反应的时间也缩短,乙烯收率提高。图10中第10到第11周期的乙烯收率也验证了这一观点:在第10周期内五组收率基本持平,最大相差不到1.00百分点,停留时间长带来的高乙烯收率优势在减小;而在第11周期内,乙烯收率大小依次为组1(68.30%)>组2(67.24%)>组3(65.98%)>组4(64.68%)>组5(63.40%),乙烯收率随着停留时间的缩短而提高。

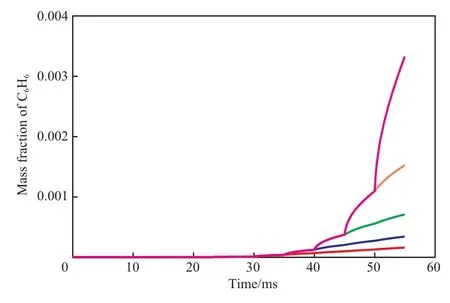

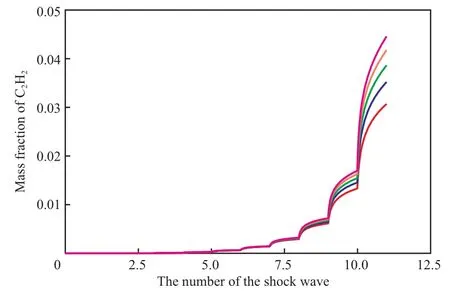

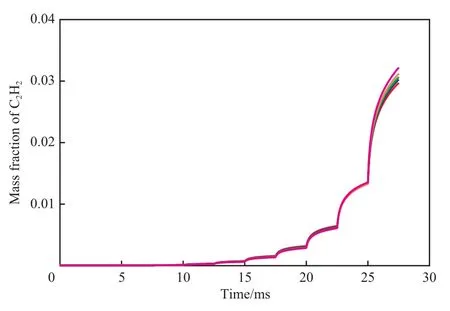

2.2.2 停留时间对副产物的影响

相近裂解温度下,停留时间对激波反应器中乙烷裂解副产物的影响见图11和图12。由图11和图12可见,在相同的周期内,副产物苯和乙炔的含量初始时与停留时间关系不大,然而随着温度的升高,停留时间越长,副产物含量越高,且温度越高,增幅越大。例如,停留时间为2.5 ms时苯和乙炔的含量最低,分别为0.21%(w)和3.07%(w);停留时间为12.5 ms时,苯和乙炔的含量最高,分别为0.66%(w)和4.45%(w),此时反应器内结焦严重。后者与前者相比,苯和乙炔含量分别提高了2.14倍和0.45倍。

图11 不同停留时间下苯的含量Fig.11 Benzene content at different residence time.

图12 不同停留时间下乙炔的含量Fig.12 Acetylene content at different residence time.

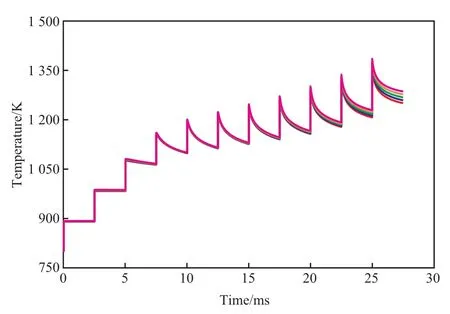

2.3 水油比的影响

2.3.1 水油比对主产物收率的影响

按照表1中组1、组6~9的设置,控制其他反应条件不变,改变原料气的水油比分别为0.20,0.25,0.30,0.35,0.40,得到不同水油比的乙烷裂解温度历程(图13)和乙烯收率(图14)。由图13可见,由于水的比热容较大,水油比高的组升温较快,反应温度的高低顺序为:组9>组8>组1>组7>组6,温度最高的组9(水油比0.40)和温度最低的组6(水油比0.20)的温差为35.35℃。在温度较低的区间(第1~9周期,800~1 300.94 K),温度是控制因素,生成乙烯的反应速率较大,乙烯生成多,因此水油比大的组乙烯收率较高。从图14可看出,随着温差的不断扩大,乙烯收率最高的组9与最低的组1的差距逐渐扩大,从第1周期末(停留时间2.5 ms)时的几乎相同到第9周期末(停留时间22.5 ms)时相差最大为5.69百分点;当温度继续升高时,副反应的反应速率较大,乙烯收率差距逐渐缩小,在第11周期末(停留时间27.5 ms)时,差距缩小为1.45百分点,并且在最后一个周期内,组1、组8和组9三组出口的乙烯收率与峰值相比有小幅下降,组9(水油比0.40)的乙烯生成量最多,乙烯收率的大小顺序为:组9(68.55%)>组8(68.54%)>组1(68.30%)>组7(67.82%)>组6(67.10%),此时双烯和三烯收率分别为69.03%和70.83%,由此说明水油比对乙烯收率影响不大。

图13 不同水油比的乙烷裂解温度历程Fig.13 History of ethane cracking temperature with different mass ratios of steam to oil.

图 14 不同水油比时的乙烯收率Fig.14 Ethylene yield at different mass ratios of steam to oil.

2.3.2 水油比对副产物的影响

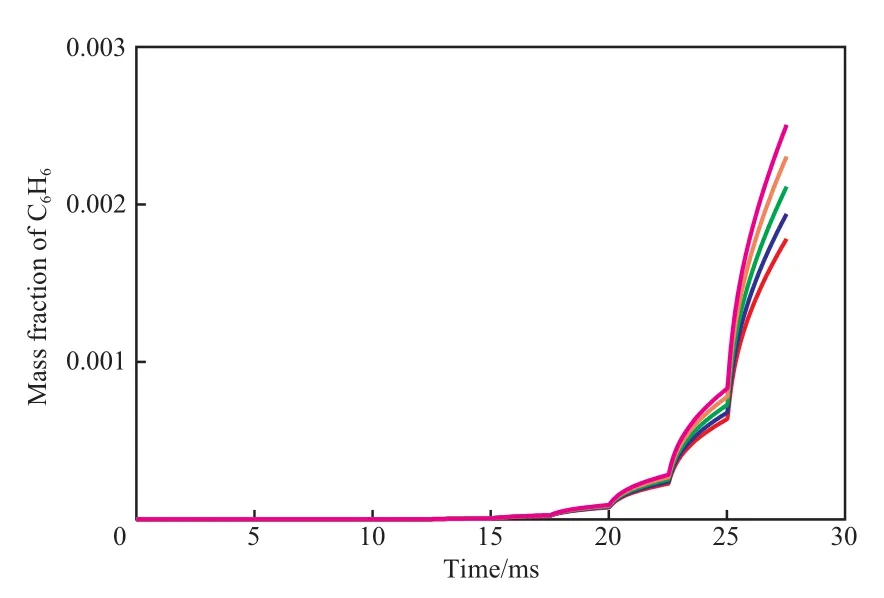

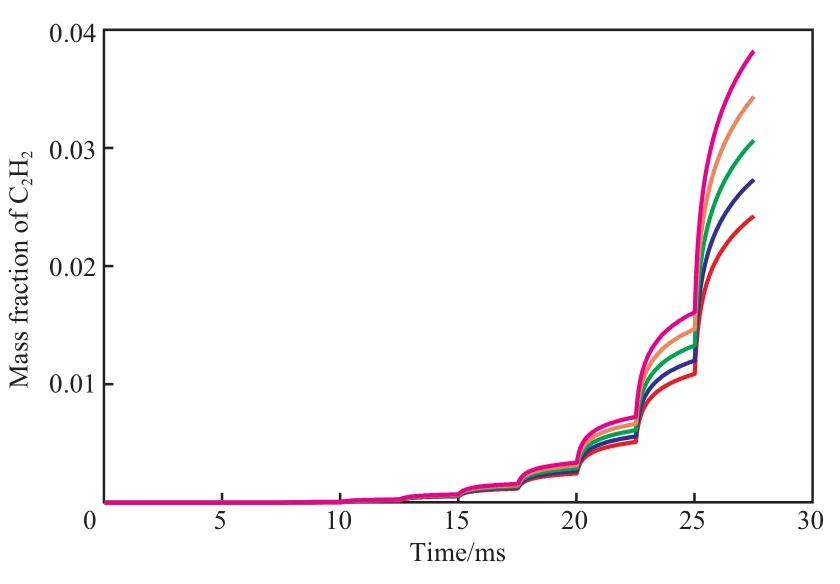

水油比对裂解副产物的影响见图15和图16。由图15和16可见,温度较低时,在相同的周期内乙烷裂解副产物的含量与水油比关系不大;随着温度的升高,水油比越大,副产物含量越高,且温度越高,增幅越大。第11周期末(停留时间27.5 ms)时,组9(水油比0.40)副产物含量最高,乙炔含量为3.82%(w)、苯含量为0.25%(w);组6(水油比0.20)副产物含量最低,乙炔含量为2.42%(w)、苯含量为0.18%(w)。前者与后者相比,乙炔和苯含量分别增加了0.58倍和0.39倍。

图15 不同水油比时苯的含量Fig.15 Benzene content at different mass ratios of steam to oil.

图 16 不同水油比时乙炔的含量Fig.16 Acetylene content at different mass ratios of steam to oil.

2.4 压力的影响

2.4.1 压力对主产物收率的影响

按照表1中组1,组10~13的设置,控制其他反应条件不变,改变进口压力,得到不同压力下的乙烷裂解温度历程(图17)和乙烯收率(图18)。由图17可见,五组温度历程大致相同,压力大的组温度较高,温度最高的组13(0.150 MPa)和温度最低的组10(0.050 MPa)的温差由最初的0扩大到21.26 ℃。但是乙烯的收率高低并没有如同2.3.1中一样由温度决定,五组乙烯收率前期(第1~3周期)相差很小;此后,压力越小的组乙烯收率越大,五组均在27.5 ms时收率达到最大,乙烯收率的高低顺序分别为组10(70.48%)>组11(69.34%)>组1(68.30%)>组2(67.10%)>组13(66.00%),此时组10的双烯和三烯收率分别为70.89%和72.44%。由此说明,压力对乙烯收率有一定的影响,当入口压力较小时,乙烯收率较高。

图17 不同压力下乙烷裂解温度历程Fig.17 History of ethane cracking temperature at different pressures.

图18 不同压力下的乙烯收率Fig.18 Yield of ethylene at different pressures.

2.4.2 压力对副产物的影响

压力对乙烷裂解副产物的影响见图19与图20。由图19和图20可见,温度较低时,在相同的周期内乙烷裂解副产物的含量与压力没有太大关系;随着温度的升高,副产物苯与乙炔的含量与增量均变大,且进口压力越大,副产物苯和乙炔生成得越多。副产物含量最高的组13(0.150 MPa)苯含量为0.30%(w)、乙炔含量为3.22%(w);副产物含量最低的组10(0.050 MPa)苯含量为0.13%(w)、乙炔含量为2.97%(w),前者与后者相比,乙炔和苯含量分别增加了0.08倍和1.31倍。但乙炔和苯对压力的敏感性有所不同:在停留时间25.0 ms之前,不同压力下乙炔的生成量相差不大,进入较高温度区间后,压力越大,乙炔含量越大;苯的生成则受压力影响较大,压力越大,苯生成越多。

图19 不同压力下苯的含量Fig.19 Benzene content at different pressures.

图20 不同压力下乙炔的含量Fig.20 Acetylene content at different pressures.

3 结论

1)温度对乙烯收率及副产物影响均较大,乙烯收率最高的组(1 259 K)比最低的组(1 124 K)提高了39%。在相同的停留时间内,随着温度的升高,乙烯收率不断提高,但提高幅度逐渐减小。温度对副产物的影响则主要体现在过高的温度会导致乙炔、苯等副产物的含量增加。

2)停留时间对乙烯收率有一定影响,对副产物影响较大。乙炔和苯含量最高的组(停留时间12.5 ms)与含量最低的组(停留时间2.5 ms)相比,分别增长了0.45倍和2.14倍。

3)水油比对乙烯收率影响较小,对副产物影响较大。随着温度的升高,水油比越大,副产物含量越高,且温度越高,增幅越大。乙炔和苯含量最高的组(水油比0.40)与含量最低的组(水油比0.20)相比,分别增长了0.58和0.39倍。

4)入口压力对乙烯收率有一定影响,也对副产物有影响,当入口压力较大时,副产物乙炔和苯生成较多,但两者受压力影响的程度不同。乙炔和苯含量最高的组(0.150 MPa)与含量最低的组(0.050 MPa)相比,分别增长了0.08倍和1.31倍。

5)与传统的管式裂解炉相比,激波反应器裂解乙烷的优势较大,主要体现在乙烯收率高、停留时间大大缩短。此外,激波反应器所采用的内加热方式能在更短的时间内产生大量的热量,且避免了传统管式炉通过管壁传热产生的损耗。因此,激波反应器在烷烃裂解方面具有较大的应用潜力。