基于改进粒子群算法的输电网检修计划优化

余佳莹,刘梓权

(广东电网有限责任公司汕头供电局,广东 汕头 515041)

由于设备缺陷消除、基建工程、市政迁改工程、技改工程、预试定检、反事故措施等工作需求,输电网设备经常需要停电检修[1-4]。合理安排输电网设备的停电窗口,对于保证电网安全稳定运行及电力可靠供应,有序推进各项工作的开展具有重要的意义[5-7]。目前输电网检修计划的编排基本上依赖于人工,编排效率偏低,且由于计划编排涉及的问题众多,其合理性受制于编排人员的专业素质,容易受到人为主观因素的影响[8-9];因此,输电网检修计划自动优化方法的提出有其必要性。

针对电网检修计划优化问题,目前研究主要从降低风险、提高经济性方面构建优化模型[10-20]。文献[10]计及设备和电网运行风险等因素计算综合风险,并以此为依据优化输变电设备月度检修计划;文献[11-12]考虑设备状态和电网运行方式的风险因素,进行配电网检修计划优化,并在粒子群优化算法中通过提高适应度处理各项检修任务之间的约束条件;文献[13-14]考虑了风险重叠度、停电损失、检修成本等指标,并引入带罚函数的粒子群算法对输电网检修计划进行优化;文献[15-17]考虑停电造成的售电损失费用与负荷转移的网损等因素,采用粒子群算法优化配电网检修方案,但未对检修任务间约束条件的处理进行说明。

在风险方面,目前输电网检修计划的风险评估已有相关规范[21],风险叠加主要通过错开设备检修工期来约束;在经济性方面,输电网一般可通过改变运行方式或由配电网转移负荷避免停电造成的售电损失。而在电力交易新形势下,由于检修操作的准时性关系到负荷预测准确性和出清价格合理性,输电网检修计划需要更多地考虑每日检修操作量的均衡,避免因检修操作过于集中而影响检修准时率。同时,输电网检修计划优化问题包含了多种等式和不等式约束条件,在采用粒子群等算法进行求解时,简单地通过提高适应度或引入罚函数的方法处理约束条件,容易造成算法优化效果不佳、难以收敛等问题。

为此,本文根据输电网检修计划编排工作的要求和特点,以提高日检修操作量的均衡度为目标,构建了输电网检修计划优化模型。同时,针对输电网检修计划编排问题中约束条件多样化的特点改进粒子群算法,并将该算法应用于输电网检修计划的优化,提升算法的优化效果和效率。

1 输电网检修计划优化模型

1.1 输电网检修计划待优化参数

在输电网检修计划制订前,各检修计划实施部门按照1个设备1条计划的原则上报一定时间范围(如1个月)的检修计划,其中设备m(m{1,2,…,M},M为计划总数)的检修工期为Tm。若已知设备m的检修开始时刻为第tm日,则可求得其检修结束时刻为第(tm+Tm-1)日。由此,输电网检修计划优化任务的待优化参数可表示为由所有设备的检修开始时刻组成的向量t,即

t=(t1,t2,…,tM).

(1)

1.2 输电网检修计划优化目标函数

随着电力市场的开展,电力交易出清价格有赖于对负荷的准确预测。电力系统主设备的检修影响到系统潮流分布,其检修操作的准时性会影响负荷预测的准确率;因此,在调度资源有限的情况下,应尽量均衡每日的检修操作量,避免因检修操作过于集中造成设备停电排队时间过长,导致无法按时停电检修而影响负荷预测的准确率。

假设所有设备检修的时间范围共Q日,其中第q日的检修操作量O(q)为第q日开始的计划数O0(q)与第q日结束的计划数O1(q)之和,即

O(q)=O0(q)+O1(q),

(2)

其中:

O0(q)=card{tm|tm=q,

m=1,2,…,M};

(3)

O1(q)=card{tm|tm+Tm-1=q,

m=1,2,…,M}.

(4)

以Q日的检修操作量方差来衡量日检修操作量的均衡程度,方差越小则日检修操作量越均衡;因此,输电网检修计划优化的目标函数可设置为

(5)

检修计划优化时以最小化目标函数为优化目标。

1.3 输电网检修计划优化约束条件

输电网检修计划优化的约束条件可归结如下:

a)互斥约束。输电网设备停电检修时需满足潮流约束,多个设备同时进行检修可能造成潮流越限,进而影响电网的安全稳定运行,此时需将设备停电时间错开;基于检修方式下电网风险的评估也是安排检修计划时的重点,多个设备同时检修引起电网风险叠加时,为提高电网安全运行的可靠性,降低检修方式下的电网风险,需错开安排设备停电时间;由于施工队伍人力有限等资源限制,有时并不满足多个设备同时进行检修的条件。综合以上考虑,输电网检修计划存在不能同时安排检修的待检修设备;因此,对此类计划的检修工期应错开安排,形成互斥约束。设备m和设备n(n{1,2,…,M},nm)的互斥约束为

tm∉[tn-Tm+1,tn+Tn-1].

(6)

b)同时约束。考虑现场工作需求,同一项检修工作可能需要2个以上设备同时停电方能实施;由于网架原因,单一设备停电造成其他设备同时停电时,为减少设备重复停电次数,提高电网运行可靠性,应将同时停电设备的检修计划同步进行统筹。综合以上考虑,输电网检修计划存在需同时开始停电的检修设备,即同时约束。设备m和设备n的同时约束为

tm=tn.

(7)

c)检修窗口约束。设备检修存在对检修窗口有特殊要求的情况,如重载设备需在负荷较低时段进行检修,防止因潮流转移引起潮流越限影响电网运行可靠性;影响用户的设备停电需在约定时段停电等;另外,对同一批检修计划通常有整体时间范围限制。综合以上考虑,设备m的检修窗口约束为

tm∈[tm0,tm1-Tm+1].

(8)

式中:tm0为设备m可开始检修的最早时刻;tm1为设备m应结束检修的最晚时刻。

d)检修顺序约束。电气连接上作用相似的设备检修时系统的运行方式大致相同,为减少改变系统运行方式的重复操作量,应综合考虑关联设备的检修窗口,形成检修顺序上的捆绑关系。设备m和设备n的检修顺序约束为

tm+Tm=tn.

(9)

e)日最大操作量约束。由于调度资源有限,每日检修操作量有所限制,日最大操作量约束为

maxO(q)≤λ,q=1,2,…,Q,

(10)

式中λ为每日最大的检修操作量。

2 改进粒子群算法

2.1 粒子群算法基本原理

粒子群算法的思想源于对鸟群觅食行为的研究[22-24]。应用于单目标优化问题时,首先需要确定所有待优化的参数x1,x2,…,xD(D为待优化参数个数),并将其组成参数向量x=(x1,x2,…,xD),每个向量代表参数空间中1个粒子的位置。同时,确定与待优化参数相关的目标函数G(x),称之为适应度函数。然后,在一定范围内对粒子x进行L次随机初始化,生成数量为L的1群粒子x1,0,x2,0,…,xL,0,并将每个粒子的速度随机初始化为v1,0,v2,0,…,vL,0,速度向量也为D维。

初始化完成后,采用迭代方法进行优化。设第k步迭代后第l个粒子的位置为xl,k,速度为vl,k,则第k+1步第l个粒子的速度

vl,k+1=wvl,k+c1r1(pl,k-xl,k)+c2r2(gk-xl,k).

(11)

式中:w为惯性权重,c1和c2为加速常数,三者均为非负常数;r1和r2为[0,1]区间内的随机数;pl,k为第l个粒子k次迭代后曾到达的最佳位置,

(12)

arg min用于求出使函数G(xl,i)取得最小值的自变量xl,i,i{1,2,…,k};gk为所有粒子k次迭代后曾到达的最佳位置,

(13)

为避免粒子盲目搜索,通常要将速度v的每个维度都限制在一定区间[vmin,vmax]内,当v的某个维度小于vmin时令其为vmin,大于vmax时令其为vmax。

求得vl,k+1后,再更新第l个粒子的位置,即

xl,k+1=xl,k+vl,k+1.

(14)

当迭代到达设定次数K后,再输出粒子群曾到达的最佳位置gK,作为优化问题的解。

2.2 考虑约束条件特点的改进粒子群算法

相比于遗传算法等优化算法,粒子群算法具有收敛速度快、参数设定简单等优点[25],但与大多数优化算法一样,粒子群算法求解的是无约束优化问题。在解决检修计划优化等有约束优化问题时,通常采用将适应度函数置为较大值或加入罚函数的方法对粒子进行约束[12-14];然而,输电网检修计划优化问题的约束条件具有多样化特点,简单地采用提高适应度或引入罚函数的方法容易影响算法的优化效果。为此,本文分析了输电网检修计划优化的约束条件特点,将式(6)—(10)表示的约束条件归为3类,并分别针对每一类约束提出改进粒子群算法的方法,以提高算法的优化效果和效率。

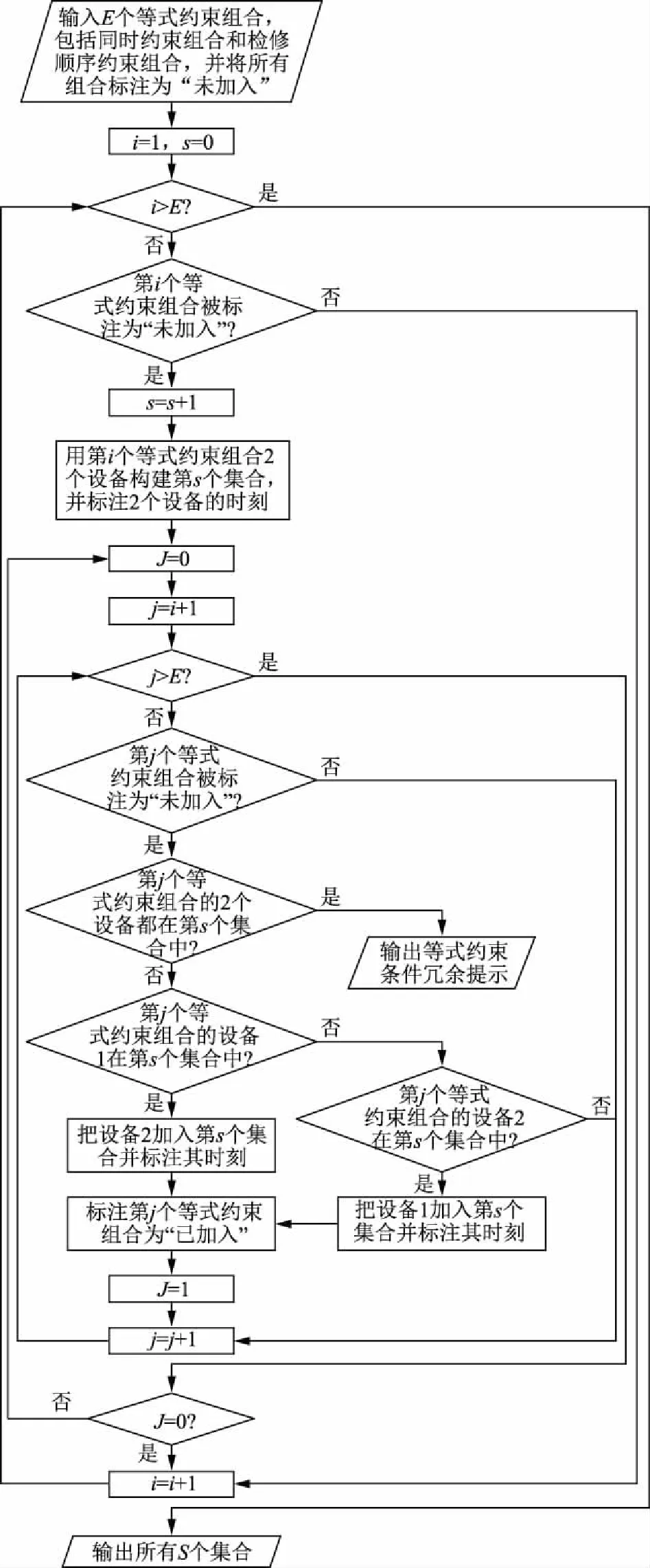

2.2.1 同时约束和检修顺序约束

式(7)的同时约束和式(9)的检修顺序约束均属于等式约束,并且每个等式约束都关联了2个设备的检修开始时刻,当其中一个设备的检修开始时刻确定后,另一个设备的检修开始时刻就随之确定;因此,对于检修开始时刻存在完全相关关系的2个或多个设备,可以在优化过程中只考虑其中一个设备的检修开始时刻,从而实现对待优化参数向量的降维处理。构建完全相关关系设备集合的流程如图1所示。

按照图1的流程,可将检修开始时刻具有完全相关关系的设备加入同一集合,并对其开始时刻关系进行表示。

图1 完全相关关系设备集合的构建流程Fig.1 Construction process of equipment sets with complete correlation

首先,输入所有E个形如(m,n)的等式约束组合,m和n为满足同时约束或检修顺序约束的2个设备编号。在初始状态下所有等式约束组合都标注为“未加入”,表示没有加入某个集合中。

然后,从第1个等式约束组合开始,若等式约束组合为“未加入”,则用组合中的2个设备构建1个新集合(集合s),并标注设备1的时刻为0(作为基准),当2个设备为同时约束时标注设备2的时刻为0,当2个设备为检修顺序约束时标注设备2的时刻为设备1的工期。

接着,对集合进行扩展,方法是遍历剩余的等式约束组合,若组合被标注为“未加入”,则先检查组合中2个设备是否都在集合中。若2个设备都已在集合中,说明2个设备存在多个直接或间接的等式约束,应输出等式约束冗余提示;若仅设备1在集合中,则将设备2加入集合,且当2个设备为同时约束时标注设备2的时刻等于设备1的时刻,当2个设备为检修顺序约束时标注设备2的时刻等于设备1的时刻加设备1的工期;若仅设备2在集合中,则将设备1加入集合,且当2个设备为同时约束时标注设备1的时刻等于设备2的时刻,当2个设备为检修顺序约束时标注设备1的时刻等于设备2的时刻减设备1的工期。当组合中有设备加入集合时,应将组合标注为“已加入”,并把变量J置1,表示在遍历过程中有等式约束组合的设备加入到当前集合中。如果设备1和设备2均不在集合中,则继续查找剩余等式约束组合。

2.2.2 检修窗口约束

式(8)的检修窗口约束为单一参数的不等式约束。由于每个约束条件只涉及待优化参数向量的1个维度,可以在初始化和优化过程中直接对每个维度参数的可行域进行限制。相比于在参数超出可行域后提高适应度或引入罚函数进行惩罚,直接限制参数可行域可以更加严格地约束参数的变化,加快算法的收敛速度。

tm∈[tm0,tm1-Tm+1],

(15)

再利用每个设备的标注时刻,求解考虑集合中其他设备的检修窗口时m的开始时刻可行域。例如考虑n的检修窗口时,假设n的检修窗口约束为

tn∈[tn0,tn1-Tn+1],

(16)

则对应于n的设备m开始时刻可行域为

(17)

同理可求解考虑p等其他设备的检修窗口时m的开始时刻可行域。最后将所有关于m开始时刻的可行域取交集,得到设备m开始时刻的最终可行域为

tm∈[tm,min,tm,max].

(18)

式中tm,min、tm,max分别为考虑设备m及集合中其他设备的检修窗口时m的最早、最晚开始时刻。

求得降维后的待优化参数向量每个维度的最终可行域后,在粒子群优化时按可行域对各参数进行初始化。在优化过程中,若某一步迭代后粒子位置向量的某个维度小于可行域下限,则直接限制其等于可行域下限;若大于可行域上限,则直接限制其等于可行域上限。同时,当粒子位置向量某个维度超出可行域时,令该维度的粒子速度向量等于0,以避免惯性分量对下一步迭代的速度产生影响。

2.2.3 互斥约束和日最大操作量约束

与检修窗口约束不同,式(6)的互斥约束和式(10)的日最大操作量约束都包含多个参数,难以通过直接限制可行域对参数范围进行约束。但若直接将违反约束的粒子适应度置为固定的较大值,容易使粒子出现盲目搜索的现象。为此,通过构建罚函数,根据违反约束的严重程度对粒子适应度进行不同程度的惩罚,以引导粒子进入可行域。

互斥约束如式(6)所示,要求tm不落在与tn相关的区间内;因此,当粒子tm维度的值落在相应区间内时,应该对粒子适应度进行惩罚。若tm离区间的边界越远,说明其与可行域的距离越远,应提高其惩罚程度。为此设置罚函数

tn+Tn-tm}},

(19)

式中m和n代表检修计划中所有满足互斥约束的设备。当某一对互斥设备的tm不满足式(6)约束时,罚函数取tm到区间[tn-Tm+1,tn+Tn-1]边界距离的较小者加1;而当tm满足式(6)约束时,罚函数为0。

日最大操作量约束如式(10)所示,要求每日的检修操作量均不超过λ。每日的操作量超出λ越多,或者超出日最大操作量的总天数越多,均说明粒子违反约束的程度越严重。为此设置罚函数

(20)

最后将互斥约束和日最大操作量约束的罚函数加入目标函数,得到优化过程的适应度函数

G(t)=F(t)+F1(t)+F2(t).

(21)

另外,待优化的参数是离散型的,因此在初始化粒子时,粒子的位置和速度每个维度都应初始化为整数,同时在利用式(11)更新粒子速度时,应在求得速度后进行四舍五入的取整操作。

3 算例分析

3.1 检修计划数据和算法设置

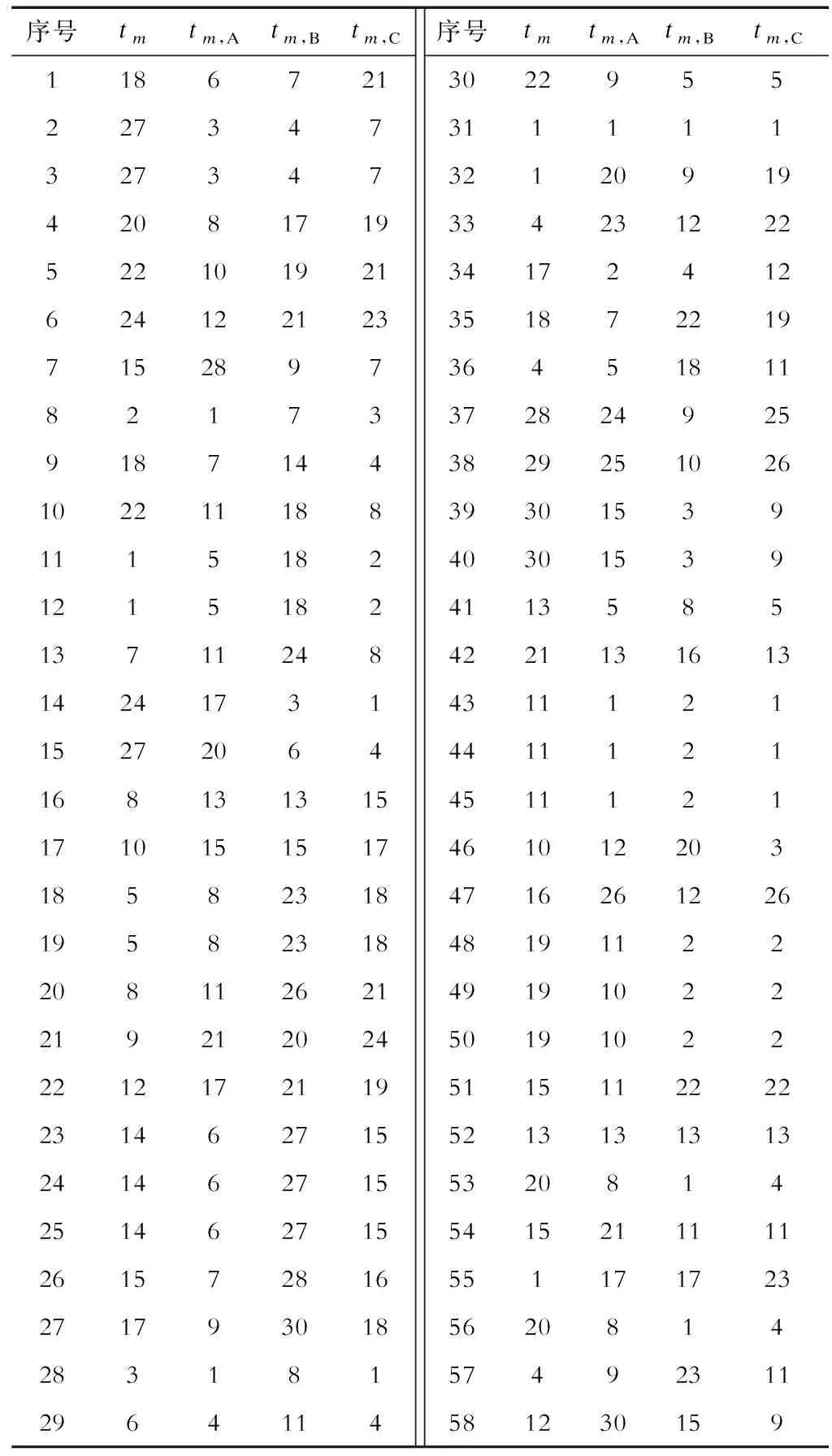

以广东电网某供电局上报的2020年6月检修计划申请为例进行分析,所有待检修设备的序号、设备类型和对应工期Tm见表1。同时约束、互斥约束、检修顺序约束条件见表2,其中同时(互斥)约束(m,n)表示设备m与设备n满足同时(互斥)约束条件;检修顺序约束(m,n)表示设备n需要在设备m检修结束后开始进行。另外:检修窗

表1 检修设备序号、类型和工期Tab.1 Numbers, types and durations of equipment

表2 3种检修约束条件Tab.2 Three types of maintenance constraints

口约束包括设备8应在第7日或之前完成检修,设备31应在第2日或之前完成检修,设备52只能在第13日开始并完成检修;所有设备的检修都要在第1至30日之间开始并完成;日最大操作量约束的每日最大操作量λ为8。

在求解检修计划优化问题时,设置3个对照组与本文的改进粒子群算法进行对比。

对照组A不利用同时约束和检修顺序约束对粒子降维,直接将每个设备的开始时刻作为粒子的1个维度,并在优化过程中采用罚函数进行等式约束,即

(22)

(23)

F3(t)和F4(t)分别为对应于同时约束和检修顺序约束的罚函数。

对照组B在初始化和优化过程中不根据检修窗口约束直接限制每个维度参数的可行域,而是同样在优化过程中采用罚函数进行检修窗口约束,相应的罚函数为

(tm1-Tm+1)}},

(24)

式中tm0和tm1-Tm+1分别为设备m的检修窗口约束上下限。

对照组C对违反互斥约束和日最大操作量约束的粒子不采用罚函数,而是直接将其适应度置为固定的较大值10 000。

在检修计划优化过程中,所有优化算法的惯性权重w均设为0.5,加速常数c1和c2均设为1,粒子每个维度的速度限制在区间[-4,4],粒子总数为1 000,迭代次数为200。

3.2 输电网检修计划优化结果分析

采用本文算法和3个对照组算法进行输电网检修计划优化,优化后所有设备的检修开始时刻见表3,其中tm为本文算法的优化结果,tm,A、tm,B、tm,C分别为对照组A、B、C的优化结果,相应的每日检修操作量如图2所示。

表3 优化后的设备检修开始时刻Tab.3 Optimized start time of equipment maintenance

按照表1和表2,检查表3中各设备的检修时间,发现在检修计划优化后,本文算法、对照组B和对照组C各设备的检修时间均未违反约束条件,对照组A则出现了违反等式约束的情况(如设备48和49)。由图2可见,本文算法优化后每日检修操作量的波动幅度最小,且均保持在3到5之间,相对于3个对照组具有更好的均衡性。

图2 优化后的每日检修操作量Fig.2 Optimized daily maintenance operating quantity

由于粒子群算法为非确定性算法,为减少优化结果的偶然性,用本文算法和3个对照组均进行3次检修计划优化,再统计各次优化后检修计划的日检修操作量方差、是否满足所有约束条件以及优化过程耗时,结果见表4。

表4 各种算法的检修计划优化结果Tab.4 Optimization results of various algorithms for maintenance schedule

由表4可见,本文的改进粒子群算法每次方差都保持在0.5左右,且能满足所有约束条件,算法稳定性好,优化耗时相较于人工编排也有显著的优势。相比而言,对照组A由于没有利用等式约束对粒子进行降维,不仅增加了计算复杂度导致耗时较长,而且由于等式约束相对于不等式约束所限定的可行域明显更小,即使采用罚函数方法对粒子位置进行引导,也难以寻找到满足所有等式约束条件的粒子;对照组B采用罚函数对检修窗口进行约束,虽然能对设备的检修时间起到一定的约束作用,但由于罚函数约束不如直接限制范围更严格,影响了算法的收敛速度,特别是存在检修窗口较小的设备时(如设备31、52),算法寻找最优解的难度会更大,因此优化结果中对照组B方差大于本文算法方差;对照组C采用提高适应度的方法对粒子进行互斥约束和日最大检修量约束,虽然与适应度取固定的较大值相比设置罚函数的计算效率更高,但是无法起到罚函数的引导作用,会造成大量不在可行域的粒子盲目搜索,难以进入满足互斥约束和日最大操作量约束的可行域并参与优化过程,因此优化结果的方差明显偏大。

4 结束语

本文以提高日检修操作量的均衡度为目标,考虑实际电网检修计划安排中存在的各种约束条件,构建了输电网检修计划优化模型,并根据不同约束条件的特点对粒子群算法进行了针对性改进,在保证优化结果满足所有约束条件的情况下,提高了优化的效果和效率。本文算法的现实指导意义是在输电网检修计划的编排工作中实现了编排的自动化,不仅提升了编排效率,而且相比未考虑约束条件特点的优化算法,本文的改进粒子群算法能取得更为合理的优化结果。今后可将自适应技术、混沌技术等加入粒子群算法,进一步提高算法的优化性能。