一种感应电机机械故障建模方法及故障度辨识

黄家杰,刘永强,吴立泉,梁兆文

(华南理工大学 电力学院,广州 510640)

0 引 言

三相鼠笼式感应电动机因其成本低、结构简单、坚固耐用、速度范围广等优点而得到广泛应用。利用状态监测技术,监测电机的早期故障可以在故障扩展前及时发现并排除故障对电机的主要损害。这对于减少电机维修次数和节省电机维护成本有很大帮助。

在所有的感应电机早期故障中,机械故障包括偏心和轴承故障,占所有故障的60%以上[1]。机械故障的产生总是伴随着转子按照特定频率的径向振动,这种径向振动又会使得定子电流中产生频率与之相关的特征电流。电机定子电流分析法(以下简称MCSA)就是通过检测这种特征电流来实现感应电机故障诊断的。然而,仅依靠MCSA技术是无法定量评估电机或轴承振动的严重程度的。MCSA技术是一种频域诊断技术,因此在幅值方面缺少关注。这使得MCSA很难根据已知振幅的特征电流分量进行故障判断和故障评估。近年来,MCSA的故障判断主要通过自定义信号特征或匹配故障模型[2-3]。如何根据特征电流分量的幅值估算振动幅值是解决故障程度评估问题的关键。

感应电机机械故障的精确建模可以模拟这两种幅值的关系,这也是本文的主要研究方向。感应电机模型可以是人工神经网络等的数值模型[4-5],也可以是利用等效磁路法、绕组函数法和有限元分析法建立的解析模型[6-7]。根据现有的研究,利用等效磁路法、绕组函数法和有限元分析法建立的多回路耦合方程已经被用于研究气隙混合偏心[8-10]。这种建模方法主要是通过改写气隙函数达到的。改进绕组函数法和有限元分析在计算电感的过程中考虑了不平衡气隙对绕组磁动势的影响,相比较而言更加准确。对于滚动轴承局部缺陷的建模,目前的做法是将由滚动轴承的局部缺陷产生的振动等效为一种瞬时的气隙偏心。然后通过狄拉克函数[11-12]或三角波函数[13]等描述这种偏心带来的气隙变化情况。也可以通过直接求解机械振动方程来得到转子径向运动规律[14]。

然而,现有的这些研究模型更偏重于体现特征电流频率上的特征,而很少有对幅值的讨论,并且没有给出一套完整的机械故障程度定量评估方法。这导致实际应用中往往只能靠使用者的主观判断。

本文研究一种感应电机早期机械故障下的建模方法及故障度辨识方法。本文以转子偏心和几种轴承故障为例,通过对机械故障进行数学建模,推导出转子径向振动下的感应电机动态模型。基于此模型,本文提出可以通过优化算法,以实际电机故障特征电流幅值为目标函数,进行机械故障程度的参数辨识。而所辨识的结果综合考虑了电机结构参数、故障类型、电源电压和负荷水平的影响,可以作为故障判断的依据。以粒子群算法为例,本文利用实际数据验证这种方法的有效性。

1 径向振动下的电机的动态模型

1.1 各类机械故障下的气隙变化函数

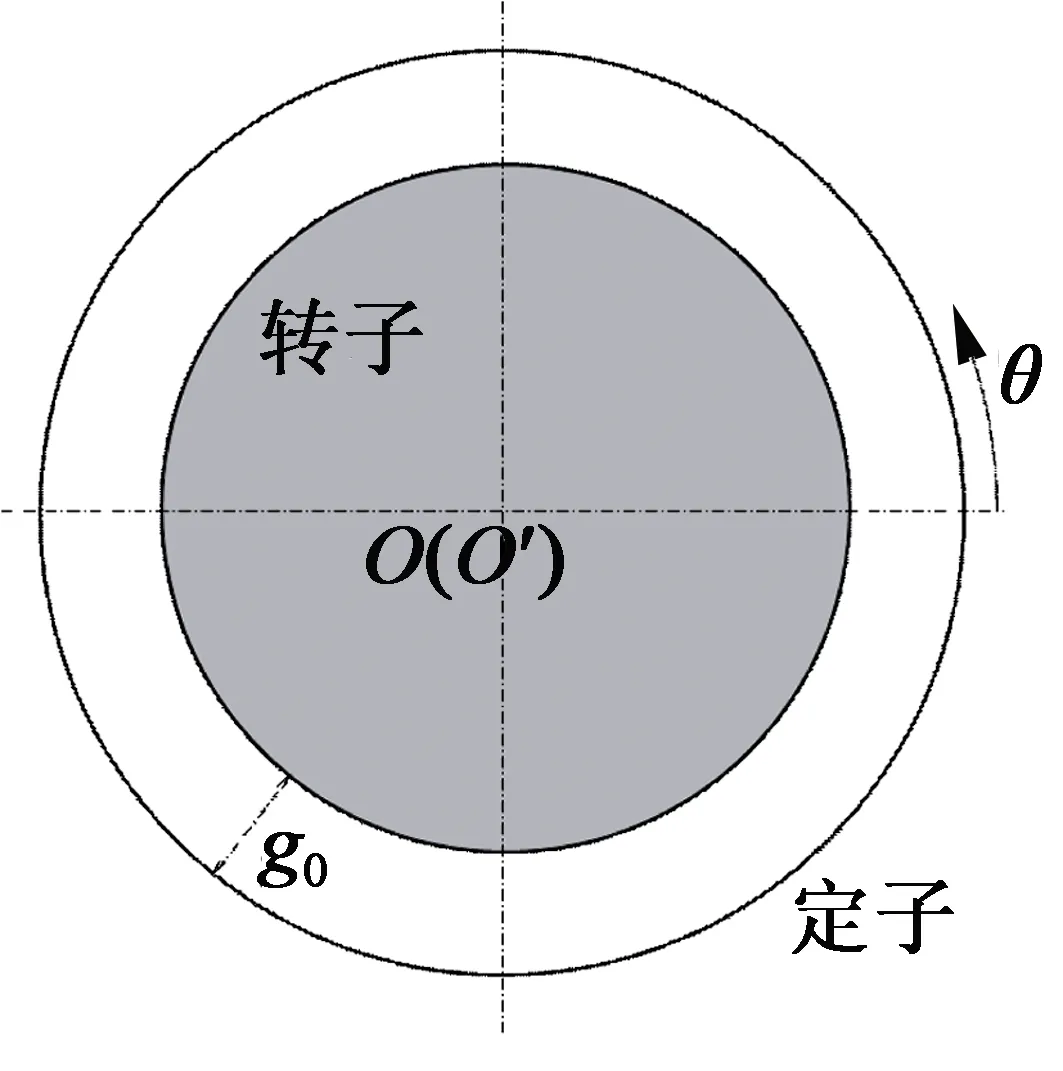

理想情况下,转子径向位置如图1(a)所示。此时在以转子中心O点为原点的极坐标下,任意θ方向上的电机气隙长度g0为常数,亦即转子在运行过程中仅存在自转,不存在径向振动。

当电机因机械故障发生径向振动时,电机转子径向位置如图1(b)所示。除因电机运行的自转运动外,转子还会围绕O点做径向振动。此时定转子间气隙距离不再是恒定值g0,而是随时间t和空间角坐标θ变化的函数g(t,θ)。选取t=0时刻最大径向偏移方向的角坐标作为零点[12],本文总结出单一典型机械振动下的气隙变化函数一般表达式:

(a)正常

g(θ,t)=g0[1-δ·F(t)cos(θ+mf·2πfrt)]

(1)

式中:g0为电机平均气隙长度;F(t)为故障函数,表示在不考虑空间变化时,径向偏移在时间上发生的规律,具体表达式由下文讨论;mf表示最大偏移点在空间角坐标θ上的运动规律,与故障类型有关;δ表示径向振动幅度,数值上等于径向振动幅值与电机气隙长度之比。

下面需要对故障函数F(t)进行数学建模。对于转子偏心故障,由于偏心质量是一直存在的,因此径向振动也一直存在,故F(t)=1。对于滚动轴承故障,由于裂痕形状大小各异,无法穷举,因此不妨选取单一典型的裂痕形状进行描述。实际应用过程中得到的数据均可等效为该单一裂痕情况下的故障程度。以滚动轴承外圈故障为例,本文选取的其中一种典型裂痕形状如图2所示。

图2 理想轴承外圈故障模型

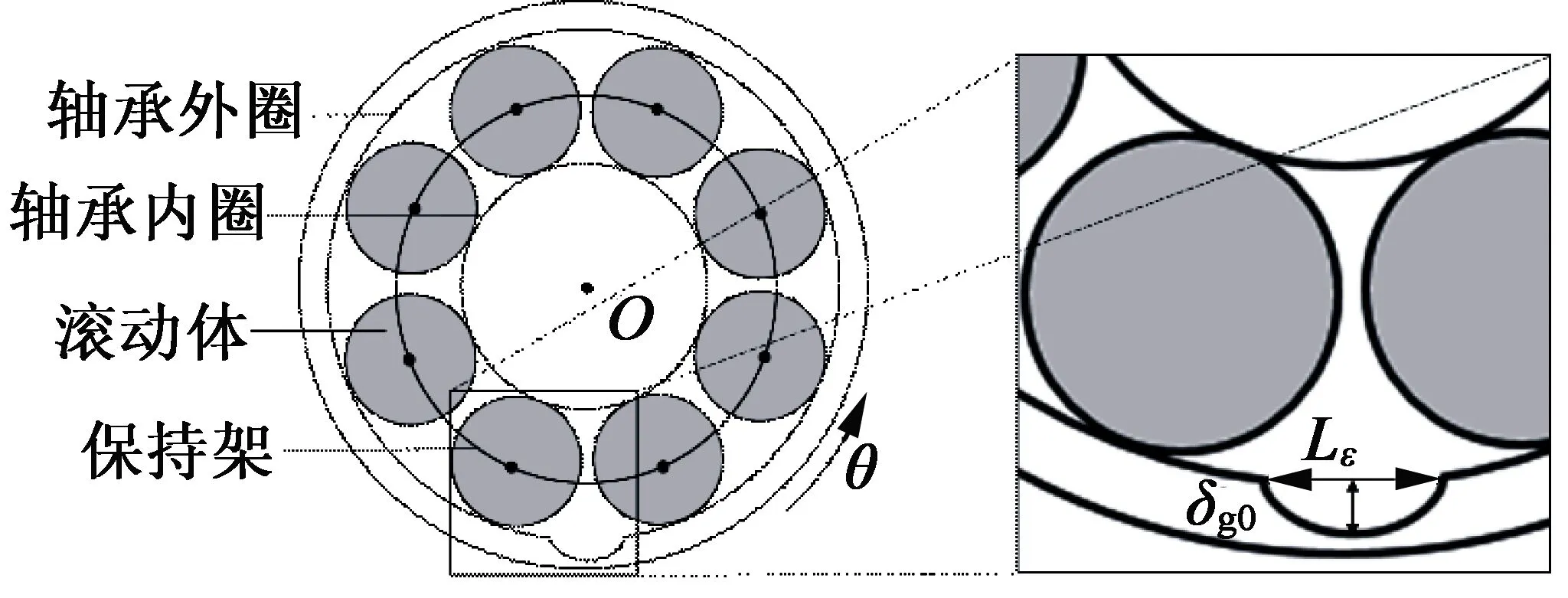

当滚动体滚过典型裂痕时,转子在裂痕对应的角坐标方向近似于产生了一段时间的“偏心”,其持续时间与裂痕宽度Lε有关,径向最大位移为裂痕深度δg0且假定在故障持续过程中不变。由此,本文建立一种矩形波故障函数,如图3所示。

图3 单一轴承故障下的矩形波故障函数

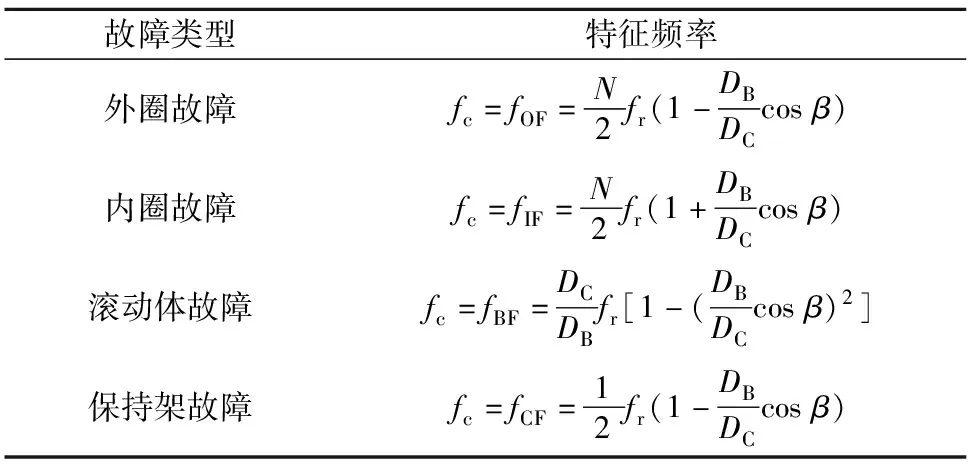

一个周期内故障发生时间2ε是自定义的已知量。Tc为不考虑空间变化下故障发生的时间周期,其对应的频率即为机械振动里的轴承故障特征频率,如表1所示[15]。

表1 轴承故障特征频率

表1 中,fr为转子转速;DB为滚动体直径;DC为轴承节径;N为滚动体数。将故障函数以机械故障频率作为基频进行傅里叶分解,得到:

(2)

本文仅考虑故障函数F(t)的前两项。这是因为在振动初期,振动幅值与电机气隙间隔相比很小,式(2)的高次项含量相对较低,可以近似忽略[16]。

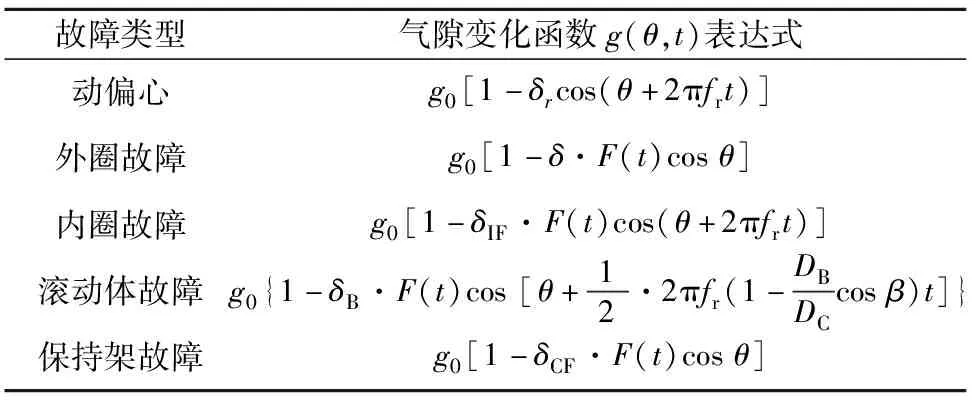

结合各类机械故障下转子径向运动情况及故障机理,式(1)在各故障类型下的表达式如表2所示。

表2 不同故障类型下的气隙变化函数

1.2 机械振动下的等效气隙磁导率

由式(1)的气隙变化函数可求得磁导率表达式:

(3)

振动发生初期电机气隙近似均匀,因此气隙磁导率在空间角坐标系中存在如下规律:

任意极两侧相同距离的气隙长度近似相等,即:

λ(θ)=λ(-θ)

各个极的导磁系数分布近似相等,即:

λ(θ)=λ(π±θ)

对式(3)磁导率函数在角坐标θ上进行二分之一周期下偶函数的傅里叶展开,可以得到如下磁导率函数的表达式:

(4)

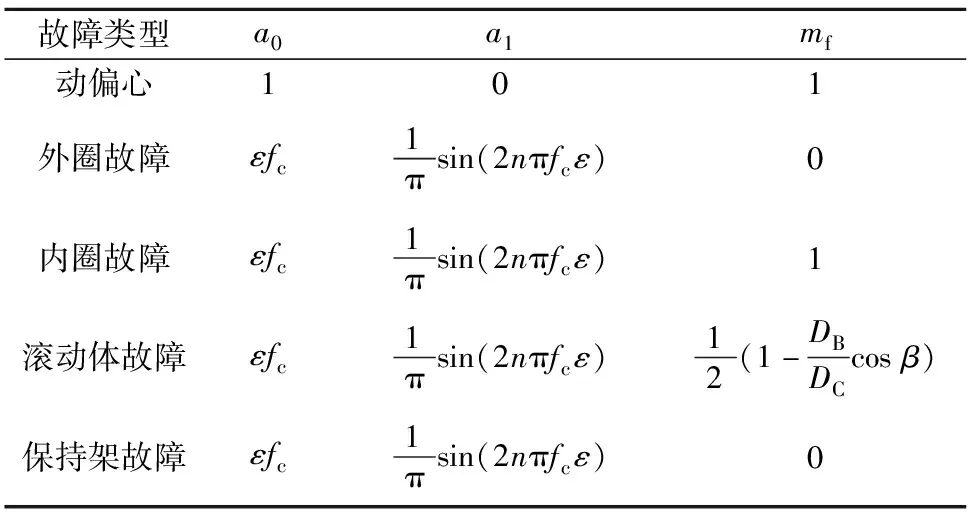

将简化后的故障函数F(t)代入式(3)后做上述傅里叶分解,得到式(4)第一项的表达式:

(5)

综合上文分析,各系数在各单一机械故障下的表达式如表3所示。

表3 不同故障类型下磁导率函数中的参数

傅里叶展开式的第一项已包含单一机械故障振动的全部频率信息,本文以下分析中仅用到第一项λ0(t)。因为仅考虑λ0(t)可以消除自变量角坐标θ的影响,此时的磁导率仅与时间t有关,这个简化过程可以物理上描述为将原来的单一机械故障引起的转子振动,等效为转子径向周期性的膨胀和收缩。

1.3 感应电机动态模型

根据改进绕组函数理论,感应电机在径向振动下的自感和互感可以用如下式子计算[17]:

(6)

式中:d为定子内径;l为铁心长度;nx(θ)为x相绕组函数;Ny(θ)为y相改进绕组函数。感应电机多回路耦合模型如式(7)~式(9)所示,由于多回路方程已有不少研究,此处不对其展开表示。不少学者直接将改进绕组函数理论应用到式(7)~式(9)所表示的感应电机多回路耦合模型中,通过数值计算的方法求解出比较精确的结果[18]。

(7)

(8)

(9)

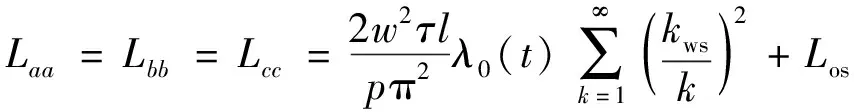

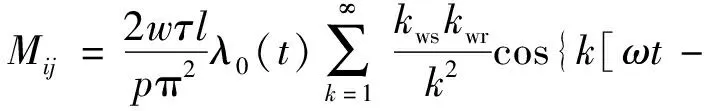

为了简化电感计算,我们假设定转子绕组对称,任意相绕组产生对称分布的磁动势。根据式(6)我们可以将各种电感的表达式写成傅里叶级数的形式,从而消除其中的积分项[19-20]:

定子自感:

k=1,3,5,…

(10)

定子互感:

k=1,3,5,…

(11)

转子自感:

(12)

转子互感:

(13)

定转子间互感:

(14)

式中:w表示相绕组串联匝数;τ表示极距;kws表示定子绕组系数;kwr表示转子绕组系数;p表示极对数;t表示铁心长度;Zr表示转子导条数;Los表示定子漏电感;Lor表示转子漏电感。这些参数均可通过查阅电机手册得到。

2 故障度辨识方法

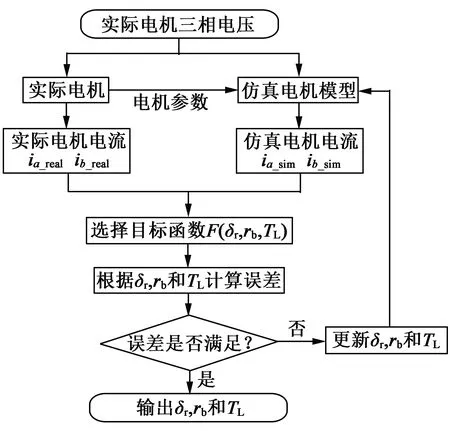

以偏心故障为例,本文选择辨识参数为偏心度δr、转子导条电阻rb(端环电阻可近似忽略)和负载转矩TL(正常运行下的负载等效为恒转矩负载)。最终辨识出的偏心度δr可作为感应电机机械故障程度评估的依据。转子导条电阻rb和负载转矩TL对电机正常运行情况下基波电流的幅值和转子转速的影响敏感,而基波电流的幅值和转子转速又会影响仿真结果中特征电流的频率和幅值,因此需要将这两者列入寻优变量之中。故障度辨识方法流程图如图4所示。

图4 故障度辨识方法流程图

设置初始值:偏心度δr为0,转子导条电阻rb为电机手册值,负载转矩TL为0。根据图4流程图,将实际电机基波电压作为上述模型的输入,得出一组输出量,即定子电流。选择合适的目标函数,采用优化算法寻找使得目标函数值最小的偏心度δr、转子导条电阻rb和负载转矩TL。

目标函数F(δr,rb,TL)可根据所选取的优化算法来定义。目标函数F(δr,rb,TL)可以选择:

[Ib_real_i-Ib_sim_i(δr,rb,TL)]2

(15)

式中:Im_i代表不同频率下的第m相电流幅值。对于偏心故障,可以选取基波频率f1=50 Hz,特征频率|f1±kfr|下的电流幅值构建该目标函数。fr为转子转动频率,k为正整数。变量约束条件:

(16)

3 实际电机故障度辨识实验

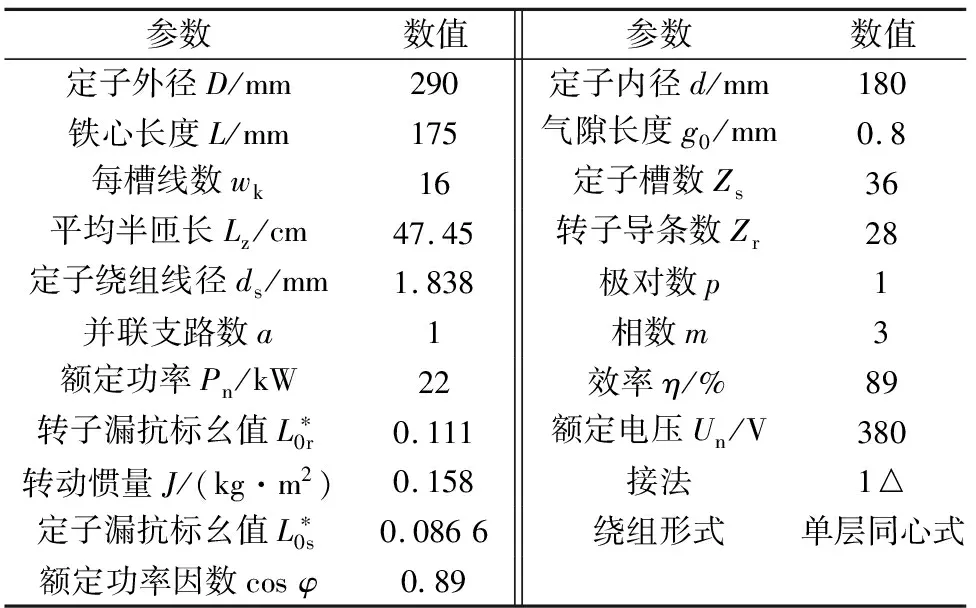

本文采用粒子群优化算法,对一台380 V,42 A, 22 kW,2极三相鼠笼电机进行故障度辨识。这台电机型号为YB-180M-2,是某化工厂汽油泵电机。电机结构参数如表4和表5所示。

表4 YB-180M-2电机参数

表5 6308C3滚动轴承参数

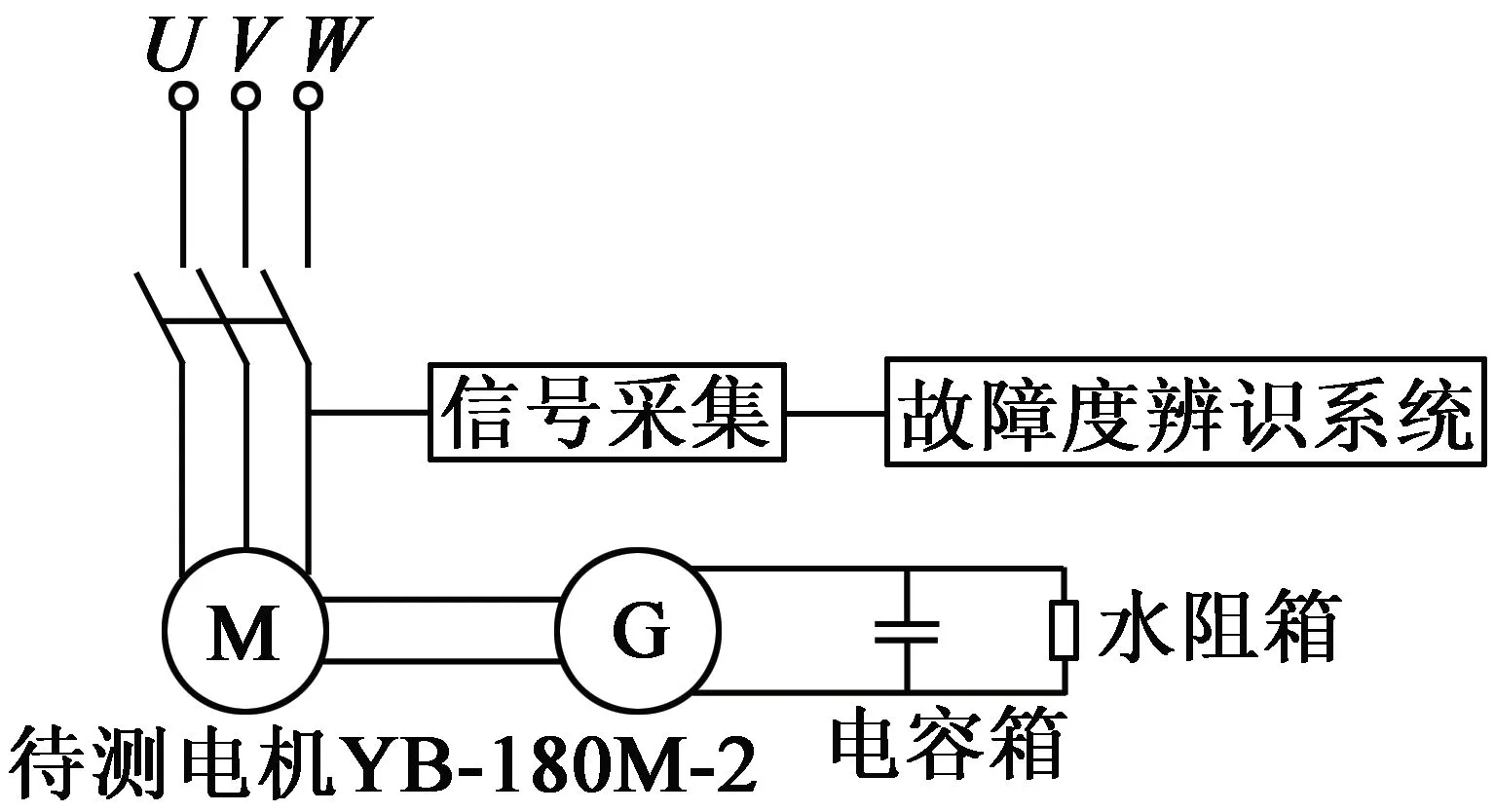

实验平台结构如图5所示。电压电流数据采样频率为8 000 Hz。粒子群算法搜索逻辑已有很多研究,此处不再赘述。

图5 实验平台结构图

取单次数据集长度为100 s。粒子群算法加速度常数c1和c2均取为2.0,迭代次数100次。收敛误差为10×10-6。

10次不同数据集辨识结果平均值:δr=0.004 756,rb=0.095 727 Ω,TL=59.647 252 N·m。

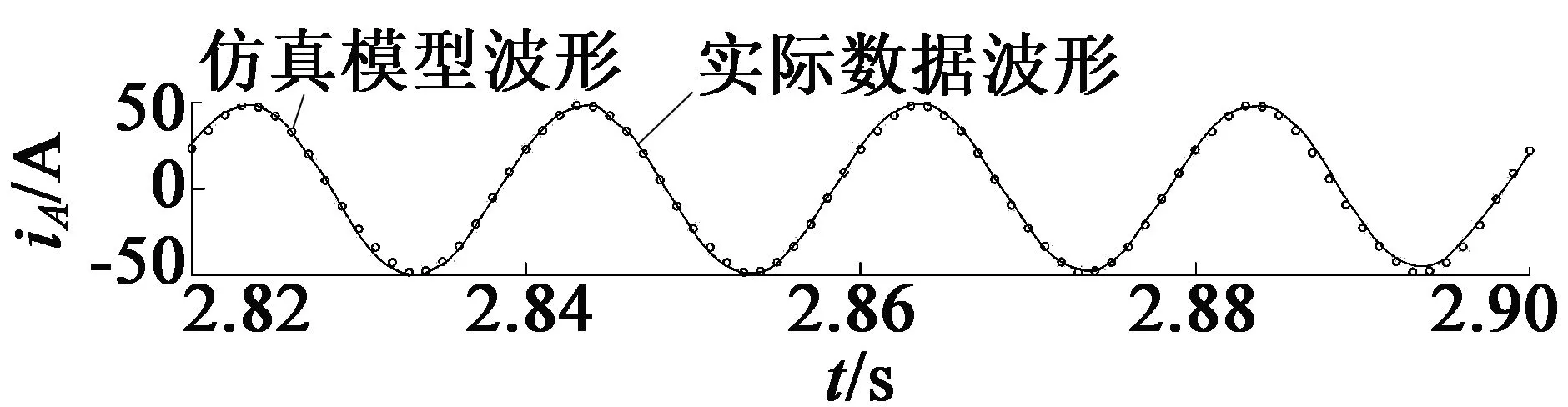

图6为将辨识结果代入式(7)~式(9)中,解得的电机A相电流时域波形、基波频率处的频谱以及偏心主导频率f1+fr处的频谱与实际电机相比较的结果。可以看出,在目标函数作用下,几处关键频谱点的拟合效果满足预先设定的误差要求。非关键频谱点由于实际数据受环境噪声、电机内部未知缺陷等影响,其实际幅值稍大于仿真用的理想振动电机模型,但差值一般不超过0.5 mA。辨识结果δr=0.047 56对应的振幅约3.804 8 μm,结合现有的机械振动标准可知,电机目前运行状况良好。

(a)时域波形对比

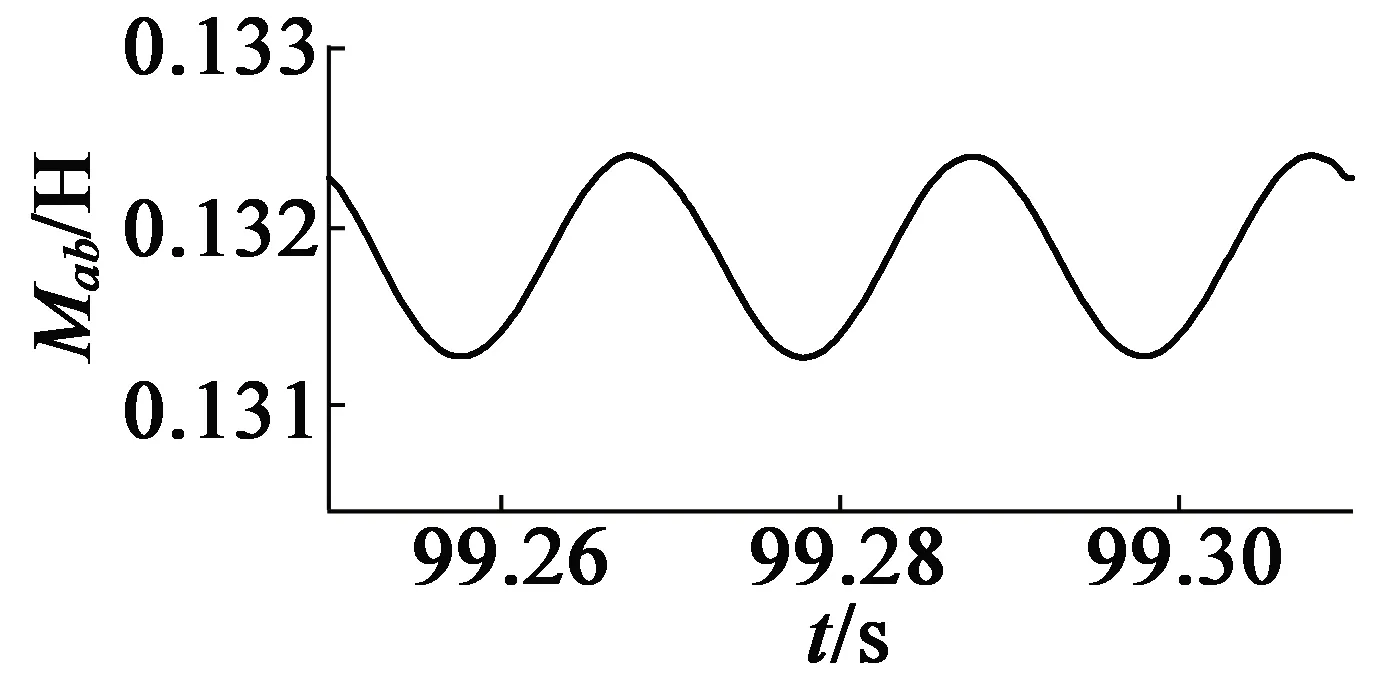

转子无径向振动下,由式(10)~式(14)可知,定子相绕组的自互感以及转子相绕组的自互感近似为一恒定值,定转子间相绕组的互感为随转子转速周期变化的量。图7为将辨识结果代入式(11)和式(14)求得的电感参数时变曲线。可以看出,在径向振动下,各主电感呈现周期性的变化规律。定子相绕组的自互感(以Mab为例,转子相绕组的自互感同理)不再是一恒定值。定转子间相绕组的互感(以Ma1为例)在原有的周期性基础上发生了畸变。

(a)定子相绕组的自互感

根据上述分析可知,各电感新增的变化频率是气隙在时间及空间上周期变化的结果,间接地取决于机械故障的故障类型。由式(5)可知,各主电感周期性波动的幅值取决于机械故障的严重程度。因此在初期机械故障下,特征电流幅值与故障度有正相关的关系。电感高次谐波分量不明显,k=1所代表电感波动基频占主导位置。若实际不需要过于精确的计算结果,可忽略式(11)~式(14)中的高次分量。

4 结 语

本文研究了一种感应电机初期机械故障下的电机模型及基于此模型下的故障度辨识方法。这个模型综合考虑了电机结构参数、故障类型、电源电压和负荷水平对特征电流幅值的影响。本文以粒子群算法为例,辨识了一台实际电机偏心故障度。从实验结果可知,本文的故障度辨识方法可以有效地缩小搜索范围,可靠地辨识出机械故障严重程度。辨识结果与实际电机运行状况吻合验证了辨识方法的合理性。本文研究成果可用于工业实际中根据机械故障特征电流对电机故障程度作定量评估。