永磁交流伺服电动机电磁结构设计

李晓锦,张东宁,汪倚彤,殷佩舞

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

近年来,世界发达国家不约而同地在离地20 000 m的平流层临近空间内开展各种飞行器的研究。主要参与研究的有欧洲空客公司、美国波音公司、日本软银集团和美国Facebook公司等。临近空间飞行器主要依靠阳光作为动力源,具备超长驻空时间。本文探讨的高效率高功率密度永磁交流伺服电动机,主要用于临近空间飞行器动力驱动单元。临近空间飞行器动力驱动单元在白天利用光伏电池作为能源,夜晚采用蓄电池作为能源,对驱动单元质量和效率等指标要求比较高。

本文研究的高效率高功率密度永磁伺服电动机,为了兼顾高转速轻载和低转速大转矩宽功率范围效率,将定子磁路的磁通密度设计较低(约1.5 T),定子绕组采用高槽满率的矩形漆包线嵌线。同时应用ANSYS/RMxprt软件中优化转子永磁体极弧系数,以找到电机转矩脉动小且转子电磁部分质量较低的平衡点[1]。应用ANSYS/Maxwell软件进行电机效率Map图仿真,从而获得电机在各个工作点的效率、转矩和转速等信息。在电机机械结构设计方面,本文应用ANSYS/Workbench软件在电机结构3D模型上按用户要求建立约束,施加轴向拉力、输出轴上模拟螺旋桨重力及电机转矩。根据应力分布情况,调整结构件质量分布,以期用最小质量完成支撑结构件设计。

1 定转子齿槽配合及极弧系数选择

本文选择了电机定子为集中绕组,转子为表贴式永磁体的设计方案。定子各相绕组之间互感较低,而且可以做到相互绝缘隔离。与内嵌式永磁体结构相比,表贴式永磁体转子质量更低,并可以通过制作工艺保证可靠性。文献[2]提供了以下齿槽配合:

S=p±1(当每相槽数为奇数时)

S=p±2(当每相槽数为偶数时)

式中:S为槽数;p为永磁体极数。

应用这样的齿槽配合,并结合永磁体极弧系数数值优化,可以将电机的齿槽转矩降至额定转矩的0.1%。

结合文献[3],电磁方案选择22极24槽的内转子设计方案,该方案电机绕组系数为0.949,基波齿槽转矩周期数Nc为264,兼顾了电机绕组系数高及齿槽电枢脉动低的优势。

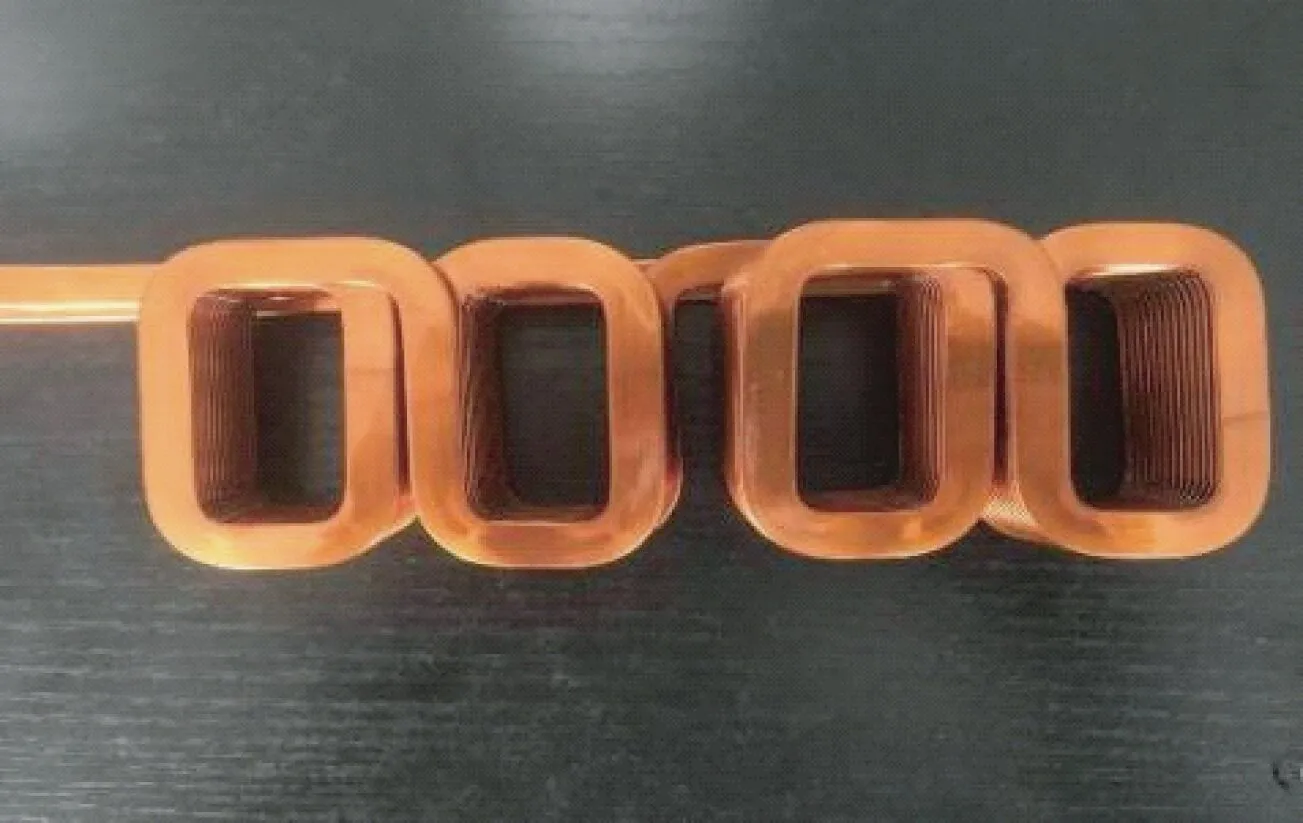

电机绕组槽满率受限于下线操作员工自身的工艺水平,一般不会超过75%。操作员工掌握的工艺水平不同也影响了线圈的端部长度。采用如图1所示的矩形线圈,可以将槽满率提高到82%,线圈端部整齐无重叠;绕组平均线电阻由0.065 Ω下降至0.055 Ω,同时可以保证槽内线圈与定子铁心在热传导方向上没有重叠,每匝线圈到定子铁心上的热阻均匀一致,有效降低了定子电枢中的温度梯度。矩形漆包线构成的定子铁心如图2所示。

图1 四连绕矩形线圈

图2 带绕组定子铁心

将极弧系数选取为变量,可以在ANSYS/RMxprt中进行优化,找到齿槽转矩脉动较低和电磁转矩较高的取值范围。

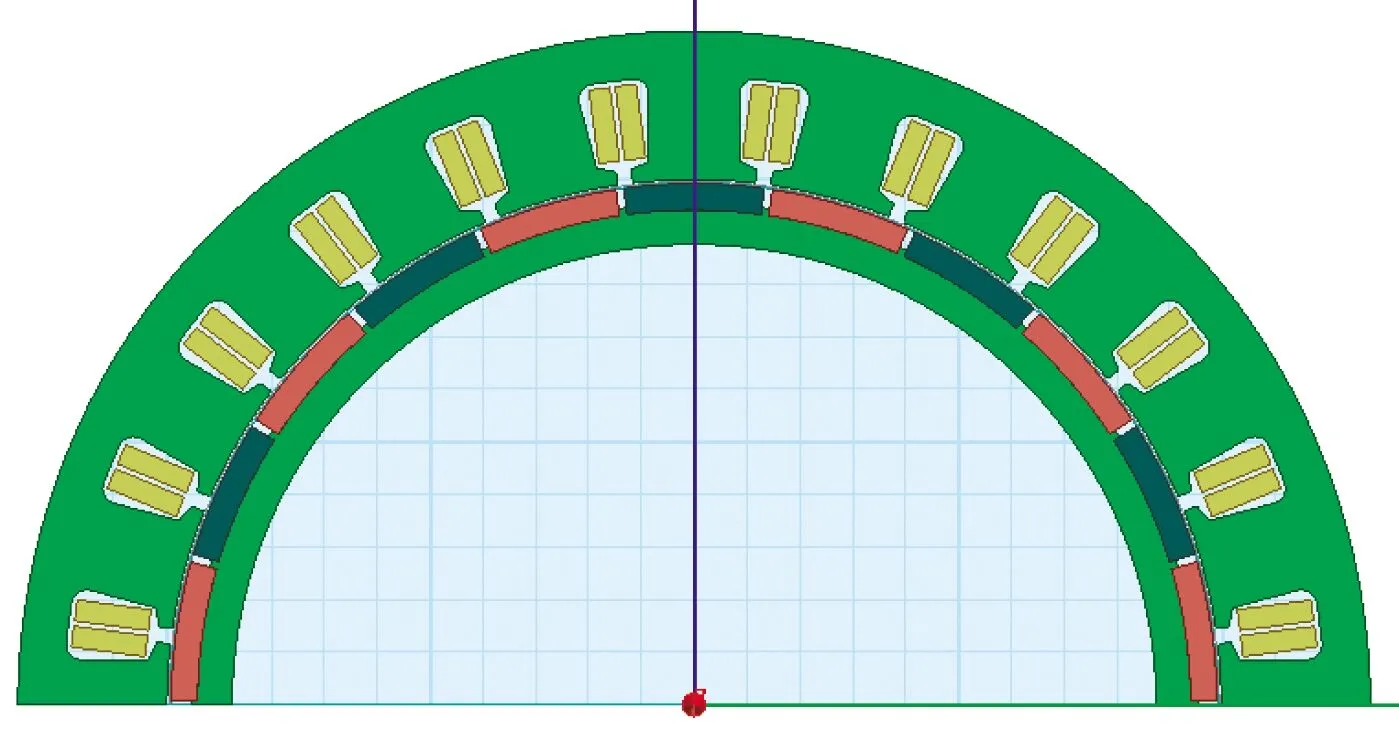

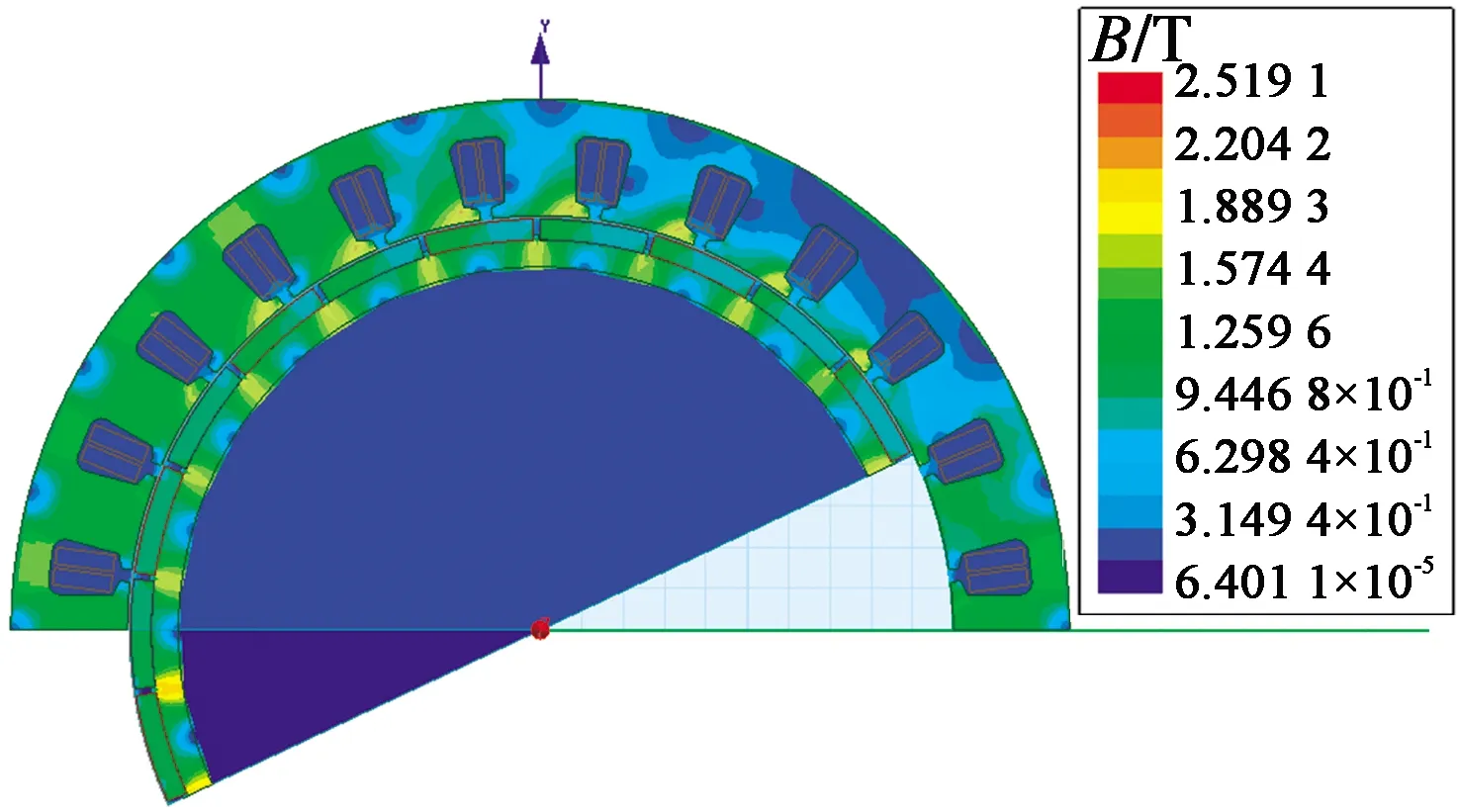

最终建立的电磁模型如图3所示。我们将极弧系数选取为0.886,定子磁路齿部磁密和轭部磁密控制在1.5 T左右,如图4所示。图5为电机负载时的铁心损耗曲线。

图3 电机电磁模型

图4 最大线电流时的定子磁密分布

图5 最大线电流时的铁心损耗

2 电机效率Map图绘制

ANSYS/Maxwell V17以后版本中,允许在后处理模块中增加UDO和效率Map图相关插件。

1)麦克斯韦 2D/工具箱/电气设计工具-R16.2/效率图显示;

2)麦克斯韦 2D/工具箱/电气设计工具-R16.2/电气设计工具。

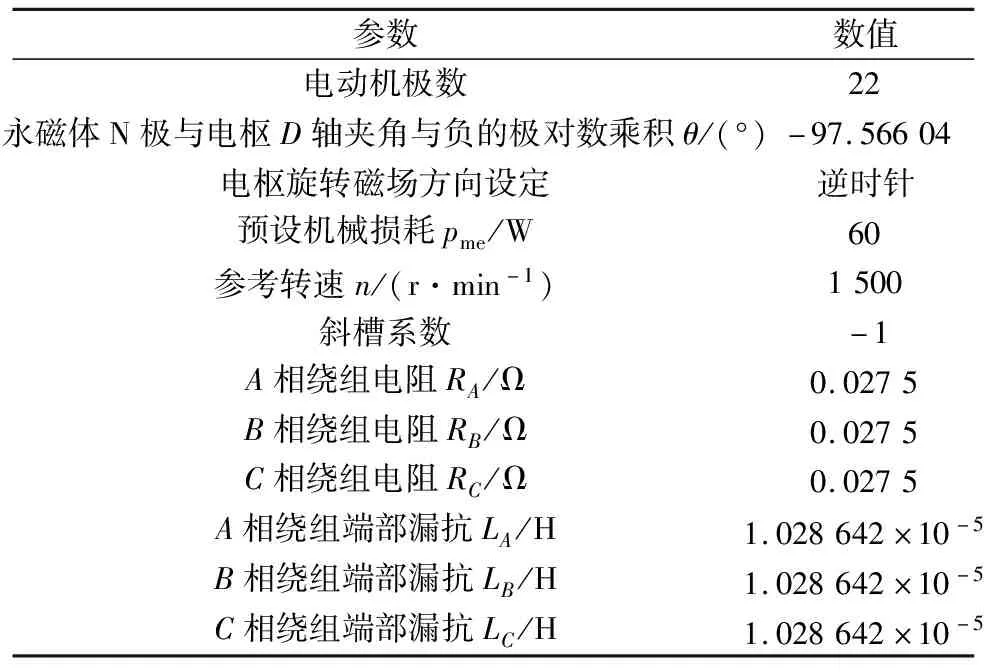

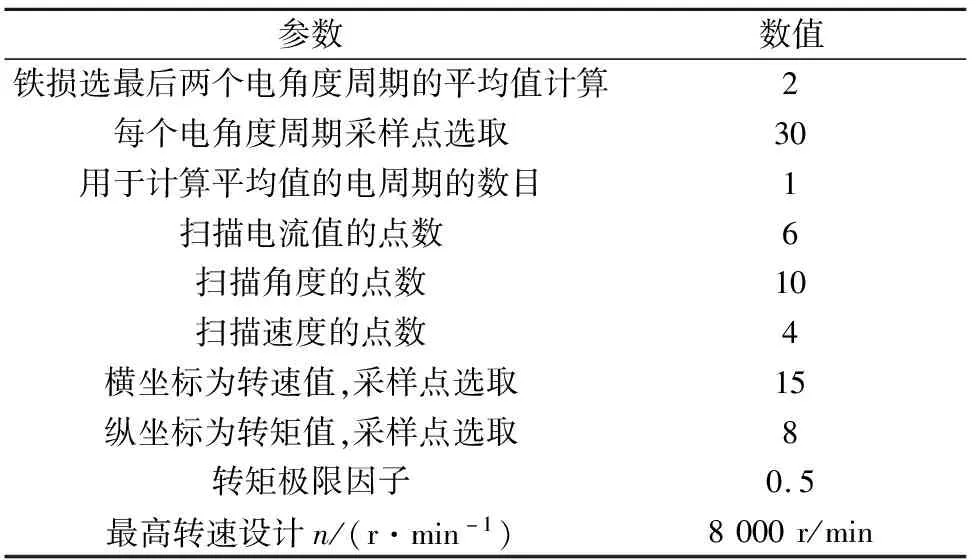

首先,要在Results中进行UDO设置,如表1所示。需注意,第五项斜槽系数必须填成-1,即计入最后一个计算周期的数据。

表1 UDO设置

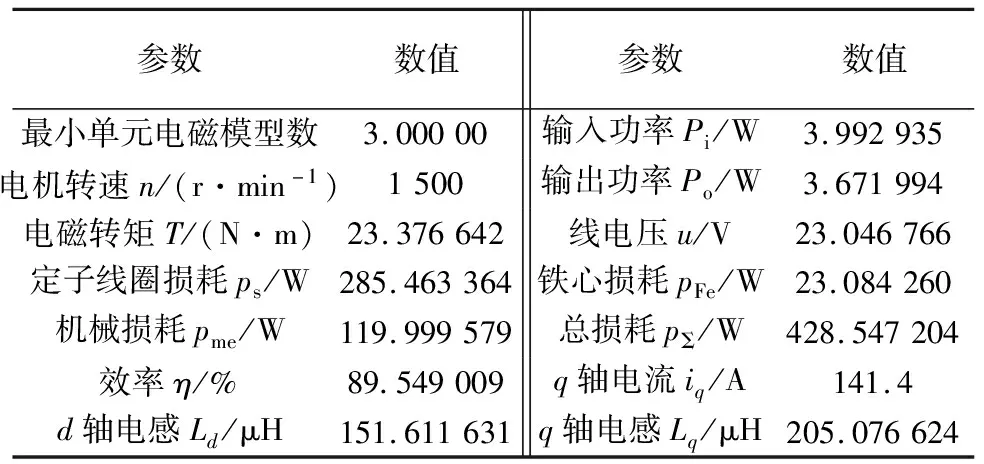

然后,在Results中调出数据表,可以选取自已需要的数据查看,如表2所示。

表2 UDO仿真数据

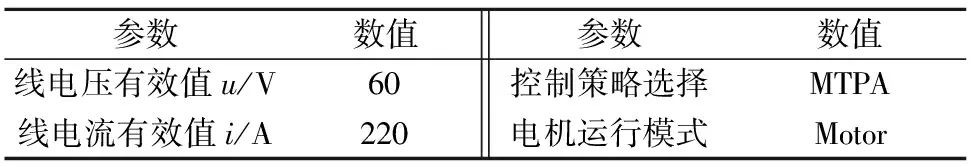

效率Map图设置仿真基本参数设置如表3所示,主要选择最大电流和最高电压,选择电动机模式。控制策略为最大转矩电流比模式(MTPA)。

表3 基本参数设置

效率Map仿真周期设置如表4所示。

表4 仿真参数设置

同时需要设置最后两个电角度周期的平均值、每个电角度周期采样点、横坐标转速值采样点及纵坐标转矩值采样点。设置最大转速、Map图转速和转矩点数。最大转速点设置略高于电机实际上工作转速的120%以上,电机最高电压也略高于工作电压,否则系统容易死机。

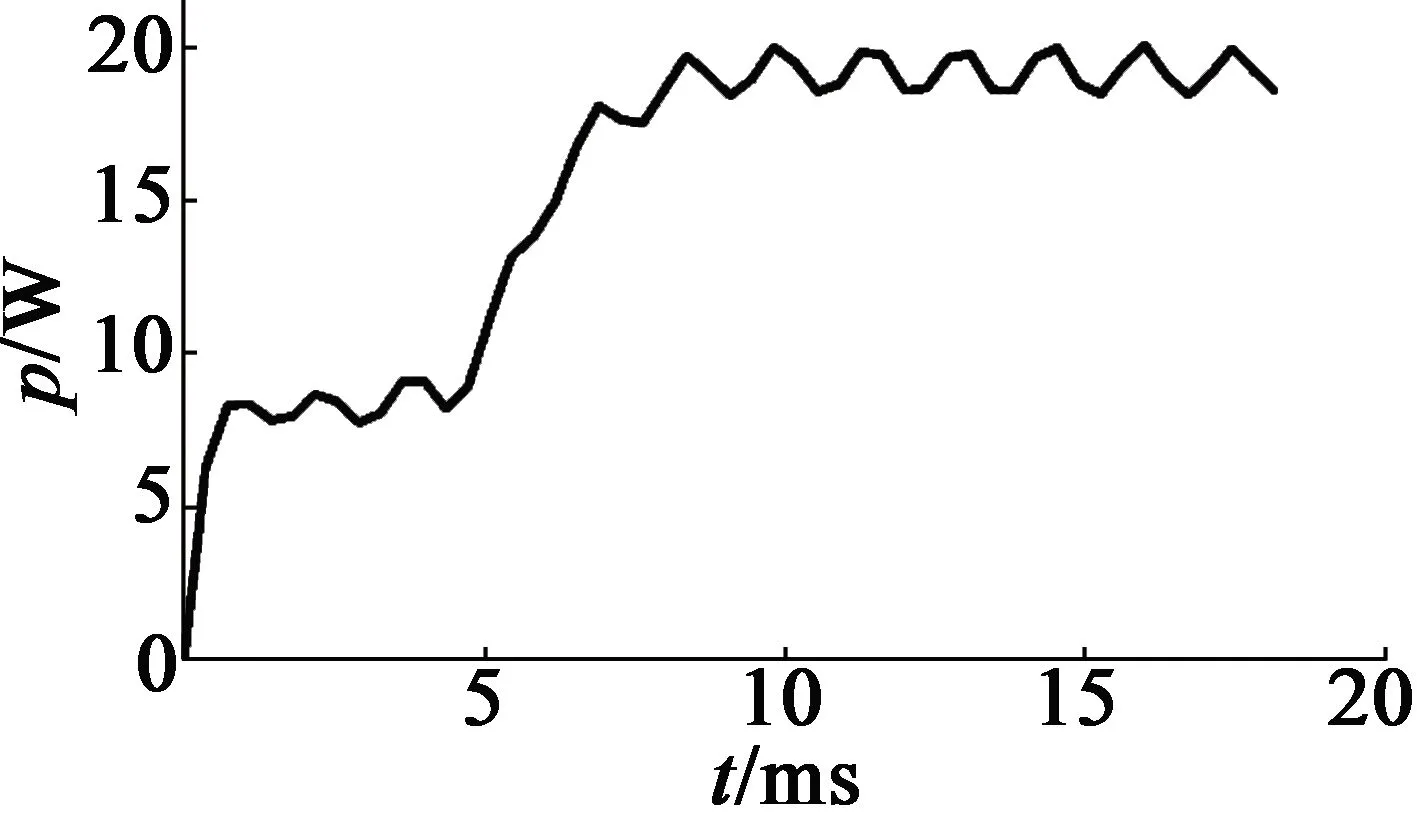

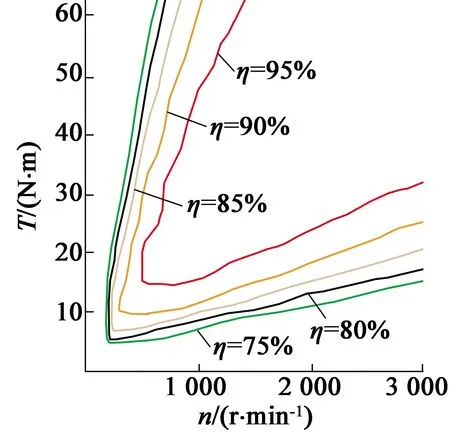

最后得到效率Map图仿真结果如图6所示,可以点击显示各个工作点的效率、转矩和转速等信息。

从图6可以看到,电机在转速为1 709 r/min、转矩为25.3 N·m这一工作点上,仿真得到的电机效率为95.4%,由样机实测数据计算得到电机系统效率为93%。电机在转速为600 r/min、转矩为23 N·m这一工作点仿真,得到的电机效率为90%,样机实测电机系统效率为88.0%,与仿真结果基本吻合,且满足用户要求。当调整电机齿槽宽度、电枢匝数及给定电流值等值时,可以将电机运行的高效率区调整到需要的位置。

图6 效率Map图

3 电机结构件优化

针对电机结构件进行三维建模,并利用ANSYS/Workbench平台,对电机进行静强度有限元分析。

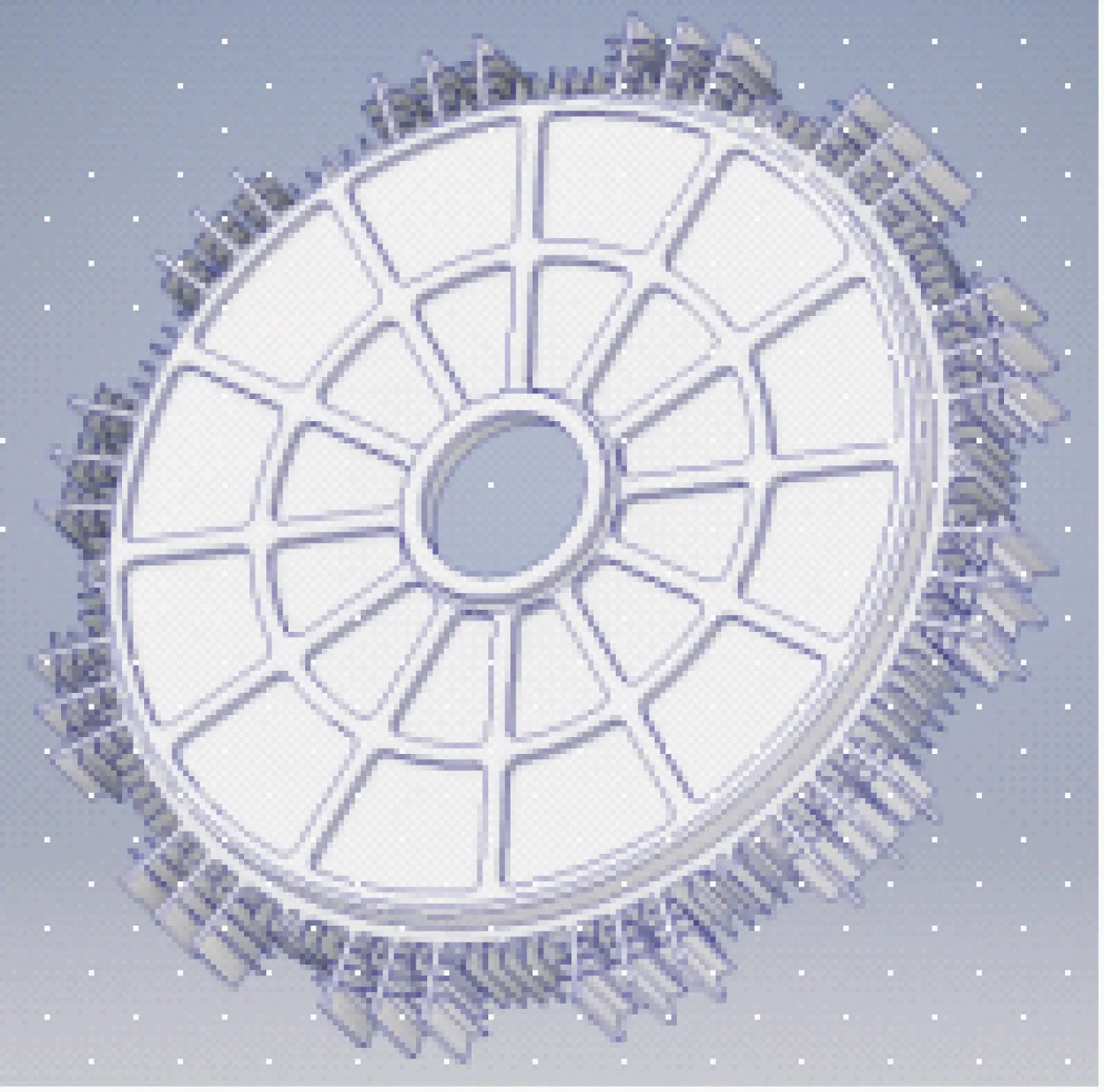

举例如下:前端盖的材料设置为铝合金。约束为壳体外6个安装轴向紧固的螺钉通孔。电机前端盖的两种结构方案分别如图7所示。

(a)方案1

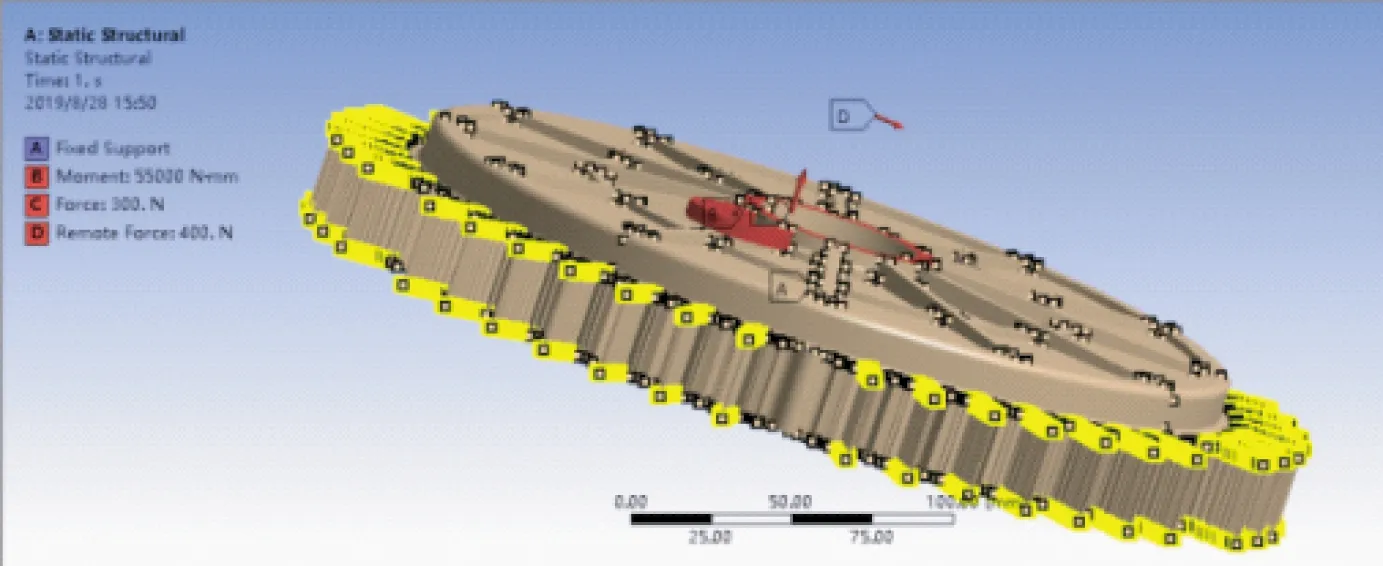

对两种方案的电机前端盖施加同样的转矩、轴向拉力及远端径向拉力,如图8、图9所示。

图9 在前端盖上施加轴向力及远端力示意图

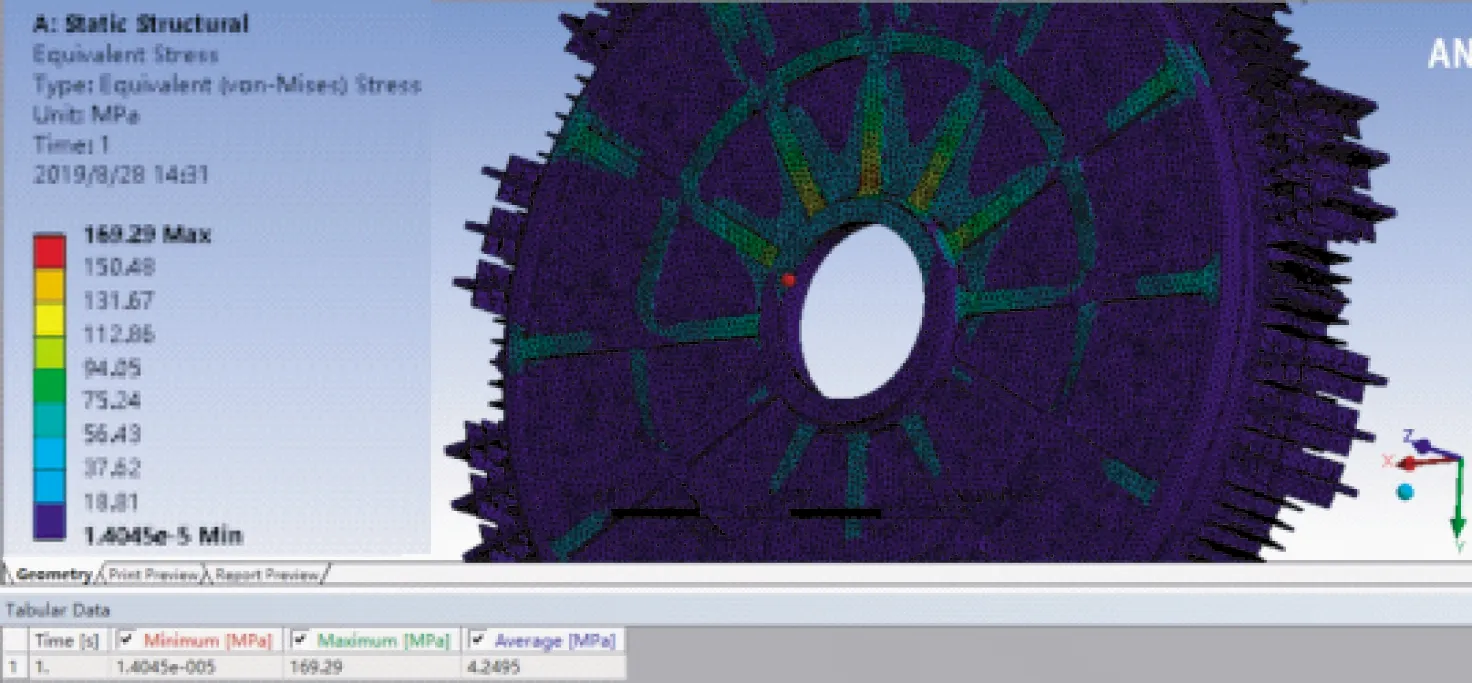

采用方案1结构的前端盖承受的最大应力和平均应力分别为169 MPa、4.249 5 MPa,如图10(a)所示。最大变形量和平均变形量分别为0.88 mm、7.13×10-2mm。采用方案2结构的前端盖最大应力和平均应力分别为80 MPa、2.4831 MPa,如图10(b)所示。最大变形量和平均变形量分别为0.43 mm、3.847 2×10-2mm。

(a)方案1

不难看出,在相同的负载条件和相近的材料质量情况下,采用方案2结构设计的前端盖承受的最大应力和最大变形量较方案1下降了50%左右。

最终生产加工得到的样机机械结构质量为1.7 kg,成功支撑了转矩为50 N·m、轴向拉力为300 N及转轴中部弯矩为40 N·m,并顺利通过了性能测试及环境适应性测试。由此,本文通过优化电机支撑结构件,在全面满足用户要求条件下,获得了轻量化结构设计方案。

4 结 语

本文研究并总结了一种高效率高功率密度永磁交流伺服电动机主要设计思路,根据设计要求,选择合理的齿槽配合,应用ANSYS/Maxwell软件优化极弧系数,同时利用效率Map图仿真反复叠代优化结果,最终得到满足宽功率范围内高效率要求的相关电磁参数,通过改进线圈工艺得到较低的绕组电阻和线圈质量。通过ANSYS/Workbench有限元平台优化辅助结构件设计,可以实现满足强度要求的轻量化的结构设计方案。

经过研制样机与测试,电机电磁参数及结构应力应变参数与仿真结果基本一致。