浸锌渣中锗的综合回收基础分析

胡 立

(深圳市中金岭南有色金属股份有限公司丹霞冶炼厂,广东 韶关 512300)

锗是一种重要的高新材料,在电子信息技术迅速发展的背景下,其市场需求量明显提升。在这样的背景下,浸锌渣作为锗回收的重要资源,受到了更多的关注,且对于浸锌渣中锗综合回收技术方面的研究成为热点内容。当前,国内外形成了多种锗回收工艺,但是均存在一定的局限性,因此,确定出更加符合实际生产需求的锗综合回收技术是当前贵重金属冶炼行业的工作重点。

1 锗回收工艺的概述

1.1 浸锌渣中锗的回收

第一,酸浸法。常用的酸浸法包括常压酸浸法与高压酸浸法,主要将锌浸出渣加入酸中溶解,并从相应酸浸出液中完成锗的提取。相比于常压酸浸法而言,高压酸浸法所获取到的锗浸出率更高,能够达到96%以上。同时,从酸浸出液中富集锗的方法也有很多种,包括树脂吸附法、液膜分离法、萃取法等等。第二,还原挥发法(烟化法)。该方法冶炼领域中常用的一种锗回收技术,主要在烟化作业的支持下促使回收渣中易挥发的有价元素挥发,保留其中不易挥发的有价元素[1]。例如,可以对浸锌渣展开配炭焙烧促使其中的锌、铅挥发,然后提取所得的挥发烟尘用硫酸浸出,最终使用锌粉进行置换,以此获取置换渣,并应用综合法完成锗回收。

1.2 锗的溶剂萃取技术

在国内外的研究与实践中,常用于萃取锗的萃取剂主要羟肟类与喹啉类、胺类萃取剂、氧肟酸类。这些萃取剂在使用中均受到一定程度的限制,例如,氧肟酸类仅能够在酸度较低的条件下完成锗的萃取。经过长时间的研究,我国广州有色金属研究所、株州冶炼厂在研究中发现,使用“H”试剂与TBP或辛醇联合,并引入稀释剂(煤油)展开锗的萃取能够达到较好的效果[2]。

2 试验过程

2.1 试验材料与设备

(1)样本及试验材料。在本研究中,选用的浸锌渣样本为某冶炼厂湿法炼锌后形成的浸锌渣,其中包含0.066%的金属锗。该浸锌渣样本中的主要化学成分为:锌元素含量占比19.6%;铁元素含量占比2.8%;锗元素含量占比0.066%;镓元素含量占比0.087%;银元素含量为194.2g/t;硫元素含量占比为9.1%;铅元素含量占比2.18%。

试验使用的药剂包括:硫酸、烧碱、盐酸、醋酸钠、磷酸三丁酯、磷酸二异辛酯、乙酸丁酯、EDTA、PAN、煤油、酒石酸、三氯化钛、磺基水杨酸、硫酸铜。

(2)试验设备。试验中使用的仪器包括:精密型超级恒温槽、电子恒速搅拌机、真空抽滤机、酸度计、酸式滴定管、烧杯、电子秤、三口瓶、60mL与750mL等分液漏斗、移液管、搅拌器等。

2.2 试验方法

(1)原料处理。浸锌渣样本的含水量达到35%,需要在完成干燥、碎磨操作后完成后续操作。本次研究中依托摊晒的方式完成样本脱水,并同时由人工进行结块打散。随后,使用制样粉碎机实施持续8分钟的样本研磨,提取部分作为分析样,其余作为试验用样放入磨口瓶中。

(2)热酸浸出试验。依托单因素试验的方式,对硫酸用量、反应时间、反应温度、搅拌速度进行调整,并控制其他条件不变。试验中,提取样本50g,并溶解于浓硫酸中;对恒温水浴锅的浸出温度与时间进行控制,完成浸出后,在真空抽滤机的作用下完成固液分离;对浸出液中的锗含量展开检测,并计算浸出率;将矿渣与浸出剂在三口瓶中混合,放置于恒温槽中完成试验。为了保证试验结果的科学性,在最佳工艺条件下展开了3次酸液返回综合条件试验提取部分酸浸滤渣展开二次热酸浸出,将混合后的酸浸出液设定为萃取试验的原液。

(3)锌精矿还原试验。由于锗与三价铁的性质存在相似性,因此,三价铁会一定程度影响锗的萃取。基于此,需要使用锌精矿对浸出液中的三价铁进行还原处理,使其转变为二价铁。控制试验环境为恒温水槽,提取500mL浸出液,加入不同含量锌精矿,调整温度条件展开持续3小时的还原反应;引入真空抽滤,对溶液中二价铁与三价铁的浓度展开测量,并完成铁还原率的计算。

(4)萃取试验。在萃取试验中,所使用的原料液为热酸浸出试验中的两段热酸浸出液。试验中,设定稀释剂为磺化煤油;设定萃取剂为磷酸三丁酯、P204以及磷酸二酯。提取1000mL的水相与有机相,按比例混合与烧杯内,在振荡器的支持下完成搅拌;将搅拌后的液体转移至分液漏斗中实施静置分层;提取萃余液,对其中包含的金属离子含量展开检测,以此完成金属萃取率的计算。在本次试验中,主要使用稀硫酸、氢氧化钠溶液完成对水相pH值的调整。

(5)反萃取试验。使用6mol/L的盐酸展开对负载有机相的洗铁处理,并加入一定量的氢氧化钠水溶液进行搅拌;保证混合均匀后,转移至分液漏斗中实施持续10分钟的静止,促使溶液的水相与有机相分离;对水相中包含的金属离子含量展开检测,并完成金属锗反萃取率的计算。

3 结果分析

3.1 分项结果分析

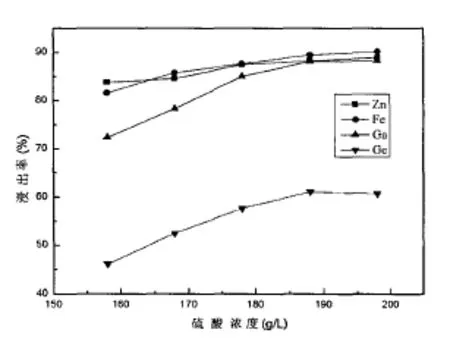

试验中,获取到的锗的浸出率与始酸质量浓度的关系如图1所示。具体来说,在始酸质量增大的条件下,不同金属浸出率均有所提升,在到达每升188g时,锗的浸出率达到峰值。随后,锗的浸出率随着的始酸质量的增大而表现出下降的趋势。

图1 锗的浸出率与始酸质量浓度的关系

获取到的终酸浓度试验结果如下所示:在始酸质量为每升158g、终酸质量为每升49.7g、渣率为44.65%时,锌的浸出率为83.85%、铁的浸出率为81.59%、锗的浸出率为46.13%、镓的浸出率为72.33%;在始酸质量为每升168g、终酸质量为每升58.14g、渣率为42.45%时,锌的浸出率为84.52%、铁的浸出率为85.79%、锗的浸出率为52.5%、镓的浸出率为78.3%;在始酸质量为每升178g、终酸质量为每升67.45g、渣率为41.885%时,锌的浸出率为87.50%、铁的浸出率为87.67%、锗的浸出率为57.72%、镓的浸出率为85.06%;在始酸质量为每升188g、终酸质量为每升78.36g、渣率为40.6%时,锌的浸出率为88.27%、铁的浸出率为89.47%、锗的浸出率为61.14%、镓的浸出率为86.16%;在始酸质量为每升198g、终酸质量为每升87.22g、渣率为37.9%时,锌的浸出率为88.91%、铁的浸出率为90.16%、锗的浸出率为60.78%、镓的浸出率为88.29%。

能够看出,浸出液终酸浓度较高,为了促使硫酸消耗降低,可以使用浸出液返回多段循环浸出的方式。

3.2 总体结果分析

本次试验中得到的结果如下所示:

第一,在热酸浸出试验中,控制硫酸的初始浓度在每升188g,浸出温度稳定在95℃,浸出时间为23小时,搅拌速度为每分钟300转,固液比控制为5:1。在完成两段热酸浸出试验后,金属锗的浸出率在65%,终酸含量为每升100g。

第二,热酸浸出液中包含着大量的三价铁离子,依托锌精矿可以将其还原为二价铁(亚铁离子)。最佳工艺为,反应温度稳定在85℃;锌精矿的投入量稳定在理论值的1.1倍。基于这样的工艺,在完成持续3小时的还原反应后,可以将热酸浸出液中的三价铁离子降低至不高于每升1.5g。随后依托中和处理,可以将酸度稳定在每升40g。

第三,使用溶剂萃取的方式可以分离提取存在于酸浸液内的锗,此时应用的萃取液为15%TBP、30%D2EHPA、磺化煤油萃取有机相。萃取的最佳工艺为,萃取强度控制在每分钟200转;萃取时间稳定在10分钟。基于这样的工艺,可以达到的锗萃取率为96.8%。

第四,使用质量浓度在每升250g的氢氧化钠溶液反萃取存在于有机相中的金属锗。在常温条件下,锗的单级反萃取率达到86.7%,而铁离子几乎不被反萃取。可以看出,这样的方式可以达到较好的分离金属锗与金属铁的效果。利用两级逆流反萃取,可以使金属锗的反萃取率达到100%。同时,在反萃取液中,锗的主要存在形式为锗酸钠,经过水解中和处理,即能够获取到纯度相对较高的锗精矿。

3.3 经济效益

通过对锗综合利用工艺进行创新及升级改造,由于每天可多产出4釜液氨沉锗,生产产能提升,锗富集物中锗金属单价按照400万元/t计算,全年生产天数按照330天计算,则产品的销售收入可增加:60*40%*60%*4*330*400=7600万元。

同时,按照目前的生产流程及经验数据,全年萃取投入锗金属10t,如果锗金属的回收率提高1%,则将锗损失将减少0.1t。锗富集物中锗金属单价按照400万元/t计算,则全年可创造效益400*0.1=40万元。

4 结语

综上所述,本文主要对“热酸浸出-锌精矿还原-萃取”工艺进行分析与试验,得到的结果为:热酸浸出的最佳工艺条件为,控制硫酸的初始浓度在每升188g,浸出温度稳定在95℃,浸出时间为23小时,搅拌速度为每分钟300转,固液比控制为5:1;锌精矿还原的最佳工艺条件为,反应温度稳定在85℃;锌精矿的投入量稳定在理论值的1.1倍;萃取的最佳工艺条件为,萃取强度控制在每分钟200转;萃取时间稳定在10分钟。