TA18钛合金管材残余应力分析

石科学,常波涛,刘竟艳,张浩

(1西安汉唐分析检测有限公司,陕西西安 710201;2西安交通大学 理学院材料物理系,陕西西安 710049)

高强TA18(Ti-3Al-2.5V)钛合金是一种近α型钛合金,具有密度小、耐蚀性好、线膨胀系数小以及在室温和高温下力学性能优异等特点,TA18钛合金以管材工件被广泛应用于航空、航天领域中的液压和燃油管路系统中,近年也在民用项目如高端体育、医疗器材的应用中取得良好的发展[1-4]。

TA18管材经过轧制及后续处理后,管材内外表面会存在因塑性变形不均匀而产生的残余应力。残余拉应力对钛合金表面质量、装配加工、疲劳抗力以及耐蚀性能等造成不良影响,而表面残余压应力则对疲劳力学性能等起到有利作用。因此,人们通常希望消除残余拉应力,保留甚至引入一定程度的残余压应力来改善TA18管材各项性能[5-6]。为了便于测量和分析研究,管材通常需要截取、剖分等处理,随着钛合金管材结构改变,残余应力在管材内外表面重新分布且残余应力值发生改变,通过前后应力变化对比,确定管材结构改变对残余应力组成的影响,并估测管材内表面残余应力,从而进一步研究残余应力在加工变形过程中的形成机理。

关于钛合金残余应力测试的相关文献主要集中在试样加工对残余应力的影响,和常规的残余应力测试方法的研究上,孟龙晖[7]研究了TC4钛合金切削加工表面的残余应力,对TC4薄壁零件的残余应力进行了测试与分析。邓霜[8]等对TC4钛合金类零件端面车削表面的残余应力进行了检测分析,研究了切削速度和切削深度对残余应力分布的影响。张杰[9]等探究了X射线衍射法测量残余应力的相对误差及不确定度评定,对X射线法测量钛合金残余应力的应力增量一致性和测量结果的不确定度进行了评定。但结构改变对残余应力影响的研究尚未见报导,本文对高强TA18管材进行残余应力测试分析,测试不同管径和工艺的去应力TA18钛合金管材的外表面残余应力,为保证新型钛合金管材可靠、稳定应用提供必要的基础数据和理论支撑。

1 实验

1.1 试样的制备与尺寸测量

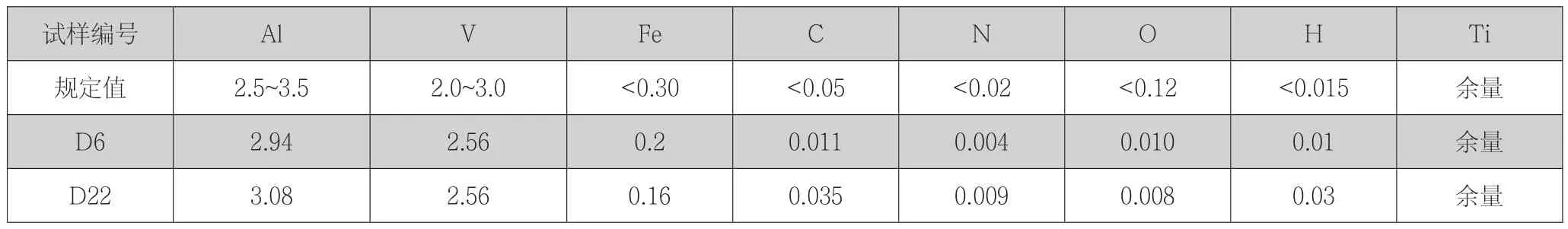

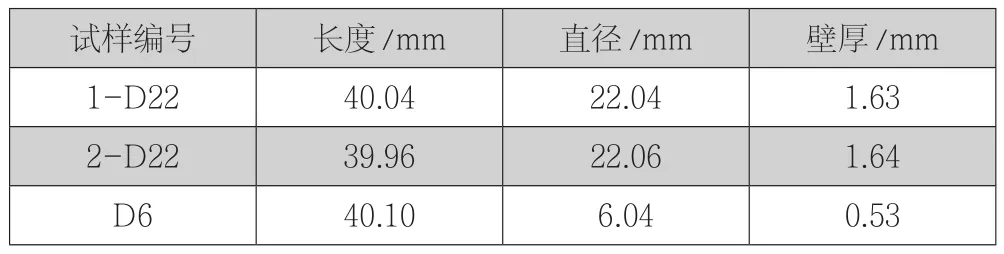

实验中采用的试样均为TA18(Ti-3Al-2.5V)钛合金管材,工艺为冷轧后去应力退火。TA18钛合金的化学成分见表1。将本次实验管材试样分别编号,测量长度、外径及壁厚,编号和规格详见表2。1-D22和2-D22分别为不同成型退火工艺制备的外径为22mm的TA18管材,D6为外径为6mm的TA18管材。

对试样沿横截面进行线切割,切割成长度均为40 mm的管段,进行第一次外表面残余应力测试,包括轴向残余应力和切向残余应力。然后将已测残余应力的管材沿纵剖面进行第二次线切割,切割成半圆弧形管材,纵剖前后管材的结构如图1所示,O点为管材纵剖前应力测试点,O1为纵剖后外表面测试点,与O点为同一点,O2为纵剖后内表面测试点,A方向为轴向,T方向为切向。切割前后测试点位置和方向保持不变。纵剖前、后弧形管材长度、直径及壁厚,均取四次测量平均值。长度和直径测量工具为测量精度为0.02的游标卡尺,壁厚测量工具为测量精度为0.01的壁厚千分尺。

1.2 残余应力测试

利用X射线衍射的应力测试分析sin2ψ法,并依据欧盟2007残余应力测试标准和GB/T 7704—2008国家标准进行调整和测试。考虑管材试样结构和避免射线的遮挡,对管材的外表面残余应力测试采用同倾法,管材的内表面测试采用侧倾法。

测试设备为德国Bruker公司生产的D8 Advance X射线衍射仪,射线靶材选用点焦Cu靶,Cu靶Kα线波长λ=1.5414×10-1nm,阵列探测器;考虑管材表面非平面的影响,采用直径为1.0 mm的细准直管,Ni滤波片;管电压为40 KV,管电流为40 mA;扫描步长0.02°、计数时间2.0 s,对于D6试样,计数时间为12.5 s,满足残余应力测试分析的强度要求;ψ角均选为0°、15°、30°、45°,衍射晶面选取(213),2θ扫描角度范围为138~144°。

表1 TA18钛管合金的化学成分(质量分数,%)

表2 管材试样的编号及规格

图1 管材示意图

2 结果与分析

2.1 残余应力测试结果

冷加工的管材残余应力是弹性应力的一种,是材料不均匀弹性变形或不均匀弹塑性变形的结果,造成材料不均匀变形的原因包括以下三个方面[10-11]:

(a)冷、热变形时沿截面不均匀的塑性变形,同时缩径中还存在结构约束应力,这两种应力组合成管材总残余应力。

(b)零件加热、冷却时,体积内不均匀的温度分布;

(c)零件加热、冷却时,截面内不均匀的相变过程。

材料在加工和处理中难以避免以上三个方面,所以工件中存在残余应力。各编号管材试样在纵剖前后测试的应力结果,如表3所示:

一般来讲,±50MPa以内可认为无残余应力。纵剖后,1-D22与2-D22内、外表面残余应力没有明显的变化规律,应与管材轧制去应力退火后最终应力状态有关,管材残余应力过大且不均,导致纵剖后依然会保持这种特点。

试样1-D22纵剖前外表面残余应力在切向(T)和轴向(A)均是正值,分别为268.3 MPa和124.2 MPa,为残余拉应力,管材纵剖后分别减至82.8 MPa和72.3 MPa,切向减小69.1 %,轴向减小36.2 %。试样2-D22纵剖前外表面也为残余拉应力,在切向和轴向应力值分别为140.7 MPa和52.9 MPa,小于1-D22,纵剖后各减至-33.5 MPa与-24.3 MPa,转变为微小的残余压应力,拉应力全部释放,由于重新平衡形成的压应力数值很小,可视为无应力状态。D6纵剖前后外表面均为较小的残余压应力,纵剖前后在两向上由-60 MPa左右降至-50 MPa左右,释放比例小于20%,切向应力释放比例大于轴向。由于结构改变带来的主要是约束应力的变化,因此,上述应力释放部分可视为结构约束应力,而剩下的部分为局部残余应力。

对比表3残余应力测试结果,对于不同试样的外表面残余应力,纵剖后在切向残余应力释放比例均大于轴向。对于同一试样的外表面残余应力,纵剖前残余应力较大的方向上,纵剖后其残余应力仍比另一个方向上应力大,与切向和轴向上残余应力释放比例无关。而内表面残余应力没有明显变化趋势与规律,应结合相应的冷轧工艺和去应力退火工艺具体分析[12-16]。对管材试样,在减径和减壁的过程中,为保持环状结构,残余应力一般为拉应力。当拉向残余应力越大(如表3中出现的140.7MPa和268.3MPa),对管材的力学性能越不利,使管材的加工性能和服役性能劣化。较大应力的存在,说明去应力退火工艺未能有效减小残余应力,因此应考虑改进冷轧工艺降低残余应力的条件下,再制定去应力退火制度。

2.2 结构尺寸与残余应力

残余应力本质是一种内应力,在材料中处于自平衡状态,是材料内部各个区域发生不均匀塑性变形及彼此间相互牵制的结果。纵剖前,残余应力在管材一个截面上合力与合力矩为零,处于平衡状态,对管材施加纵剖的分解作用后,管材的结构发生变化,力矩平衡被打破,管材内应力变形后达到新的平衡状态,原本在切向和轴向上的受力约束松弛或解除,残余应力释放,剩余残余应力变小,原管材长度和直径发生变化,环状结构残余应力解除,剩余为层间不均匀变形的局部残余应力。纵剖前、后弧形管材规格参数,如表4所示。表4中各尺寸数值均取四次测量平均值,L1、D1、W1表示纵剖后各项尺寸,L0、D0、W0为纵剖前长度,直径为外径。

由纵剖前后管材长度、直径以及厚度变化的数据可知,试样在纵剖后长度略微增加,但增量很小,在0.01~0.02 mm;直径增大明显,规格为D22的两个管材试样增量为0.38 mm,D6的管材增量为0.06 mm;而不同规格的试样壁厚方向变化在±0.01 mm之间,应为测量误差导致,可认为不变。宏观结构不同方向、不同程度的变化会引起应力的重新分布和大小改变,纵剖后直径变化较明显,而轴向和壁厚上尺寸变化很小甚至可以忽略。由所测残余应力对比数据,1-D22、2-D22和D6在纵剖后切向应力释放程度远大于轴向。造成这种现象的原因应是管材表面残余应力由局部残余应力和结构约束残余应力组成,在管材切向上,两种残余应力共同存在,且约束应力起主导作用,而轴向上约束残余应力作用较小,这样管材在纵剖结构改变后,切向上不仅有局部残余应力的释放,还有更多约束残余应力的解除,即整体残余应力变化更大。

以上说明结构约束的解除会使管材残余应力释放,且管材各方向尺寸变量与该方向上残余应力释放程度密切相关。一定程度上,应力释放大的方向,尺寸变量也较大。为了准确测试钛合金等管材残余应力,尤其是内壁残余应力,应尽量避免结构改变对残余应力造成的释放。因此不应对管材进行整体纵剖,可通过局部开孔等方式,让X射线通过开孔照射到内表面进行测量,以减小结构改变给内部残余应力带来的影响。

3 轧制工艺对残余应力的影响

TA18管材主要生产方式是室温轧制,而轧制工艺通过多个参数调控,相互影响和制约[12-13,17-22]。

首先管材的壁厚减壁率与直径减径率的相互关系对不

均匀变形起着重要的作用。通常将减壁率与减径率的比值称为管材截面形状变化指数Q[23],即:

式中:t0、D0分别代表轧制前管材原始壁厚和直径,∆t、∆D分别表示壁厚和直径的改变量,D0MW、∆DMW是指管材中层(mid-wall,MW)原始直径及其改变量。

Q值决定着金属流动和塑性变形方式,进而影响到管材表面质量以及表面残余应力的种类和分布。当:Q<1时,减径变形大于减壁变形,外圆首先发生塑变,为永久变形,而内圆还处于弹性变形压缩状态,对外圆施加膨胀作用,造成表面较大的残余拉应力。这种工艺情况在试样1-D22和2-D22纵剖前外表面的残余应力测试数据中均有所体现。而Q>1时,减壁变形大于减径变形,减径变形程度减小,首先塑变的外圆层对内层的约束力减弱,残余拉应力减小。上述情况与板材等冷轧后残余应力分布规律不同[24-25]。

管材的形状变化指数Q、道次变形指数及相应的去应力退火工艺决定着轧制成型后管材显微组织、晶粒尺寸与分布、回复和再结晶等,是影响成品管材残余应力和力学性能的重要因素[14,26]。通常变形率太小会影响晶粒的破碎程度,退火时很难通过回复和再结晶使其重组成均匀等轴晶,晶间应力难以完全释放,继而保存下来,而变形率过大时加工硬化严重,易导致变形积聚,应力增大,形成裂纹等缺陷。形变速度过大,容易造成塑性应变部分不彻底,晶间积聚大量形变能,转化成内应力,后期若不能充分地去应力退火,也会使管材表面残余应力偏大。但过高的退火温度和过长时间,则会造成晶粒粗大,塑性下降,不利于管材整体力学性能。

因此在控制好形状变化指数Q的情况下,应尽量加大最后一道次的形变指数(>1),降低冷变形表面残余拉应力数值,为最后去应力退火热处理提供有利条件,从而提高钛合金管材的综合力学性能。

表3 残余应力测试结果

表4 纵剖前后管材试样的尺寸

4 结论

(1)TA18钛管在纵剖前、后残余应力测试中,样品和实验参数均满足欧盟残余应力测试标准和国家标准,管材残余应力测试稳定可靠。

(2)TA18管材切向结构的约束应力最大占比为69.1%,轴向最大可占36.2%。管材外表面残余应力测试时不应纵剖管材,内壁管材残余应力估测要考虑结构约束释放部分,为测定钛合金管材内表面残余应力,不能全部纵剖管材,可用局部开孔等方式,让X射线照射管材内表面测量。

(3)在控制好总变形指数Q的情况下,应尽量加大最后一道次的形变指数(>1),降低冷变形表面残余拉应力数值,为最后去应力退火热处理提供有利条件。