热处理对Al-5.12Mg合金组织与性能的影响

钟叶清1,林高用1,徐彪,莫敏华,耿丽彦,王加强,颜飞

(1.中南大学材料科学与工程学院,湖南长沙,410083;2.浙江伟星实业发展股份有限公司,浙江临海,317000)

5xxx 系Al-Mg 合金的强度与碳素钢的接近,具有良好的加工性能、抗腐蚀性能以及焊接性能,是备受青睐的汽车轻量化材料,在欧美市场已被广泛应用于制造发动机罩、行李箱盖、车门等汽车覆盖件[1-3]。作为汽车覆盖件用材,Al-Mg 合金板主要通过冷冲压成形的方式加工成各种复杂的形状[4-5]。因成形性能优良,Al-Mg 合金在连续大批量生产的小型冲压件方面的应用也具有巨大的潜力,如电容器外壳、服装用金属钮扣等[6-8]。Al-5.12Mg合金属于5xxx系高镁铝合金,其成分与5182 铝合金的接近,是一种制备汽车覆盖板、易拉罐盖、金属钮扣等产品的铝合金结构材料。目前,国内外对此类高镁铝合金在均匀化、中间退火、完全退火等热处理过程中的组织与性能已开展了较多研究,如蒙玲等[9]通过420 ℃×2 h+510 ℃×10 h的双级均匀化处理使5083合金获得了最优的显微组织与综合性能。王宇等[10-11]研究了均匀化、中间退火对5182 铝合金组织和性能的影响,发现采用高温短时(520 ℃/2 h)对5182 合金铸锭进行均匀化处理,可使其内部非平衡Mg2Si相发生回溶、变薄,利于破碎,均匀化效果优于低温长时(460 ℃/24 h)均匀化;与未经中间退火处理的5182-O板材相比,中间退火后的板材晶粒过于细小,在变形时金属化合物破碎程度减小,力学性能和成形性能未能得到有效提高。MALIK 等[12]研究表明5182 合金热轧加工时将温度维持在250 ℃,轧后在340 ℃退火45 min,可以获得比较好的成形性能,但由于退火过程中发生了再结晶,材料强度降低。王博等[13]研究发现冷轧变形量为75%的5052 合金薄板经300 ℃×4 h退火处理后,伸长率可提高至23%,抗拉强度则下降至212 MPa,冲压性能良好。史朝阳等[14]研究表明5182 铝合金冷轧板随退火温度的升高,其强度逐渐降低(300~325 ℃快速降低),而应变硬化指数n却大幅提高,当退火温度为325 ℃,保温时间为30 min时,n达到0.40,成形性能得到明显改善。胡传彬等[15]模拟研究了在气垫式退火炉内的5182铝合金板的高温退火工艺,使5182铝合金冷轧板能瞬时完成初次再结晶,获得平均尺寸为11~13 μm 的细小晶粒。但是,已有相关报道主要是针对高镁铝合金在汽车铝板、罐盖料等产品中的应用开展研究,对其在五金领域的应用报道极少。当前,五金零件轻量化替代材料研究正成为行业热点,尤其是服装钮扣“以铝代铜”技术目前在我国尚处于试制阶段,而日本已实现产业化。为适应以金属钮扣为代表的小五金冲压件的加工要求,本文作者在实验室条件下研究退火热处理对Al-5.12Mg合金组织与性能的影响,以拓展5xxx系铝合金的应用领域。

1 实验材料与方法

实验材料为自行配制和加工的厚度为0.3 mm的Al-Mg 合金带材,具体合金成分(质量分数)为5.12% Mg, 0.37% Mn, 0.15% Cr, 0.13% Cu,0.20% Si,0.35% Fe,0.23% Zn,0.04% Ti,余量为Al。对Al-5.12Mg合金冷轧态带材先后进行2组退火试验:第1 组将带材分别在250,300,350,400和450 ℃下保温1 h;第2组将带材在350 ℃下延长保温时间至2,3,5和7 h。 在美国Instron3369 力学实验机上对上述不同退火状态的试样进行室温拉伸性能测试,拉伸速率为1 mm/min。随后根据室温拉伸结果,按照GB/T 5028—2008“金属薄板和薄带拉伸应变硬化指数(n)试验方法”计算应变硬化指数n。在TCB涂层杯凸试验机上进行杯突试验,冲头直径为20 mm,试样长×宽×厚为60 mm×60 mm×0.3 mm。采用MX6RT 正置金相显微镜进行显微组织观察。金相样品进行机械抛光后采用配比为70 mL磷酸+26.5 mL乙醚+1 mL氢氟酸+2.5 mL蒸馏水的电解液进行阳极覆膜。利用ZEISS扫描电镜的EBSD模式对不同退火状态的带材试样进行微区组织与取向分析,设置电压为20 kV,倾斜角为70°。EBSD 样品经机械抛光后,在室温下采用直流电源对其进行电解抛光,直流电压为12 V,电解时间为25~30 s,电解液成分为10%高氯酸+90%无水乙醇(体积分数)。

2 结果与讨论

2.1 退火条件对Al-5.12Mg带材显微组织的影响

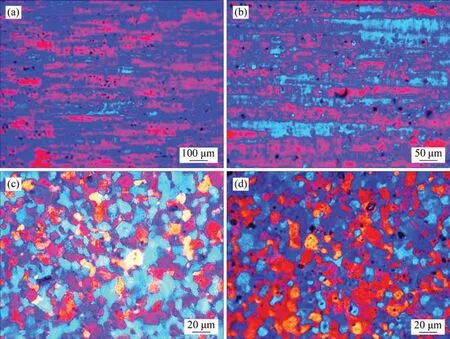

图1所示为冷轧态Al-5.12Mg 合金带材在不同温度保温1 h 后的金相显微组织。由图1(a)可知:在250 ℃保温1 h 后,带材仍保留着平行于轧制方向的变形组织即纤维组织。当温度升高至300 ℃时,带材内部仍以冷轧态的纤维组织为主要组织,仅在部分变形晶粒的某一段出现细小的晶粒,如图1(b)所示,说明带材内部的某些区域已进入再结晶的初始阶段。随着温度进一步升高至350 ℃,带材发生再结晶,旧的被拉长的变形晶粒几乎被新的等轴晶取代,如图1(c)所示。当退火温度继续升高至400 ℃,材料内部的再结晶晶粒开始吞并周围的细小晶粒,晶粒尺寸增大,甚至出现极个别粗大晶粒,如图1(d)所示。

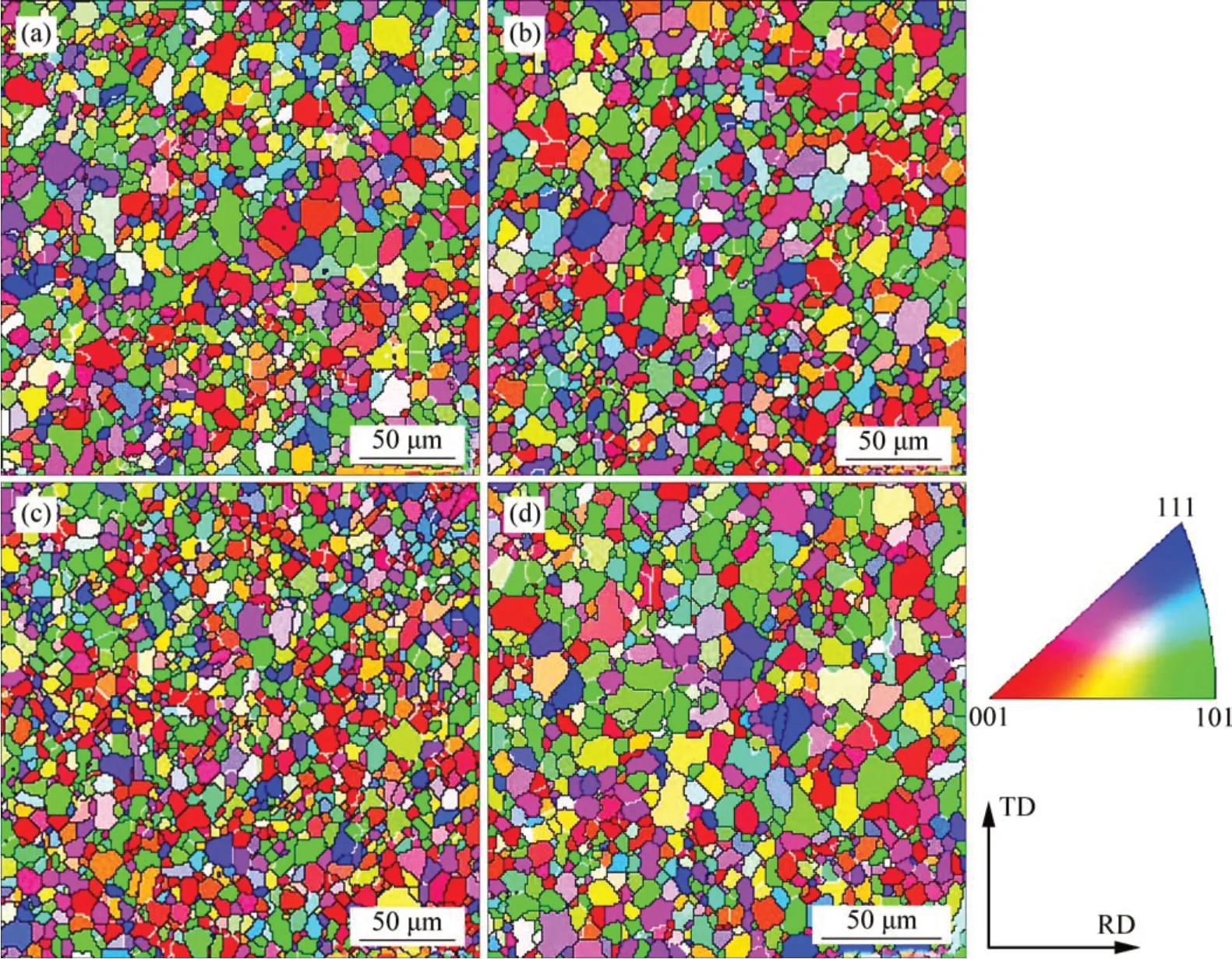

图2所示为冷轧态Al-5.12Mg 合金带材在350℃保温1,2,3和7 h后的轧面取向成像图,图2中RD 表示轧向,TD 表示横向。由图2(b)可知:保温时间由1 h增加至2 h,再结晶晶粒尺寸变化不大,平均晶粒尺寸为6.69 μm,但晶粒大小分布不均匀的程度减弱。保温3 h 后,Al-5.12Mg 合金带材内部的再结晶晶粒尺寸最小,并且尺寸分布均匀,平均晶粒尺寸为5.88 μm,如图2(c)所示;保温时间延长至7 h,再结晶晶粒进一步长大,晶粒尺寸增大,如图2(d)所示。

图1 不同退火温度下保温1 h后Al-5.12Mg带材的显微组织Fig.1 Microstructure of Al-5.12Mg strip after annealed at different temperatures for 1 h

图2 Al-5.12Mg带材在350 ℃下退火不同时间后的EBSD成像图Fig.2 EBSD Inverse pole figures of Al-5.12Mg strip after annealed at 350 ℃for different time

图3所示为采用EBSD显微观察方法测定的冷轧态Al-5.12Mg 合金带材不同退火状态的{100},{110}和{111}取向极图,图3中X0为轧向,Y0为横向。从图3(a)可以看出:冷轧态Al-5.12Mg 带材经过300 ℃×1 h退火处理后,仍保留较强的冷轧变形织构,包括{110}〈112〉Brass 织构、{112}〈111〉Copper织构以及S取向,最大极密度为8.24,这与图1(b)所示的带材变形纤维组织相一致。在经过350 ℃×1 h 退火处理后,带材的Brass 织构和Copper 织构强度明显减弱,同时形成较强的{110}〈001〉Goss 织构,最大极密度为3.96,以及取向密度较小的{001}〈100〉Cube 织构和R 取向,如图3(b)所示。在350 ℃退火温度下,将保温时间延长至2 h,带材发生完全再结晶,Cube织构取向密度增大至6.84,Goss 织构取向密度变化不大,如图3(c)所示;退火时间继续延长至3 h,带材仍保留着Cube 织构,但取向密度开始降低,最大极密度为4.92,Goss 织构的取向密度明显减弱,同时还保留少量的冷轧织构,如图3(d)所示。

从图2可知:冷轧态Al-5.12Mg 带材在350 ℃退火温度下,延长保温时间至2 h,带材发生完全再结晶,但再结晶晶粒尺寸变化不大,这与再结晶织构的形成有关。研究表明,再结晶完成时产生的织构可使再结晶的晶粒长大速率降低,即织构制动效应[16]。从图3可知:Al-5.12Mg 带材完全退火态的再结晶织构主要由Cube织构和Goss织构组成,同时还有少量的冷轧织构。再结晶织构的形成,对晶粒长大具有阻碍作用,使带材的晶粒尺寸随退火时间的延长无明显变化。经过350 ℃×3 h 退火处理后,带材的Cube 织构的强度减弱到4.92,说明再结晶晶粒间的位向差不大,晶界的界面能比350 ℃×2 h状态下的晶界界面能低,晶粒长大速率进一步降低,导致再结晶晶粒尺寸继续减小。随着退火时间延长至7 h,相比于退火3 h,再结晶晶粒尺寸明显增大,说明再结晶织构对晶粒长大的制动效应存在某一极限,但具体的极限值即再结晶织构强度及类型与晶粒尺寸的量化关系还需要进一步研究。

2.2 退火条件对Al-5.12Mg带材力学性能的影响

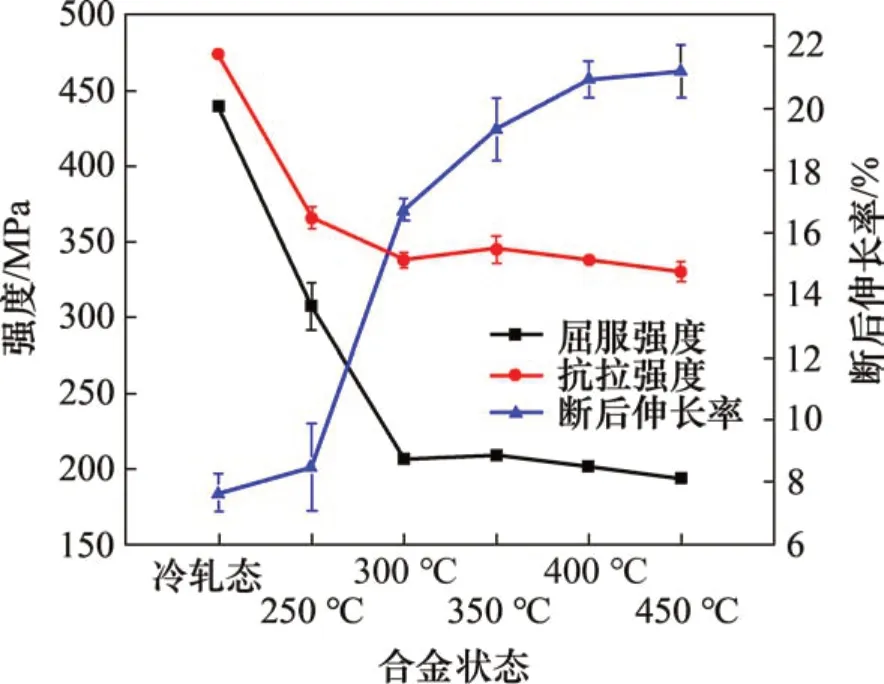

图4所示为冷轧态Al-5.12Mg 合金带材在不同退火温度下保温1 h后,屈服强度、抗拉强度和断后伸长率δ的变化曲线。由图4可知:随着退火温度升高,材料的强度变化总体呈下降趋势。当退火温度处于300~450 ℃范围内,材料的屈服强度和抗拉强度的变化不大,但在350 ℃时均出现极大值,分别为208.8 MPa 和344.8 MPa。当温度达到450 ℃时,材料的屈服强度和抗拉强度分别由原冷轧 态 的439.3 MPa 和474.7 MPa 降到193.8 MPa 和330.5 MPa,相应的下降幅度达到56%和30%。另一方面,伸长率随着退火温度的升高不断增加,由原冷轧态的7.6%提高至450℃的21.4%。此外,由图4可知:从250 ℃至300 ℃,材料伸长率的增长幅度最大,之后随温度进一步升高,伸长率的增幅不断减小。

图3 Al-5.12Mg带材在不同退火状态的{100}、{110}和{111}极图Fig.3 {100},{110}and{111}pole figures of Al-5.12Mg strip in different annealing states

冷加工态铝合金在加热退火时会发生回复和再结晶,当退火温度较低时通常发生回复。此外,由于铝合金是堆垛层错能较高的金属,容易发生多边化等位错重组过程,在回复阶段其加工硬化效应会大幅度减弱。由上述可知:当退火温度为250 ℃时,Al-5.12Mg 合金带材仍保留着被拉长的变形组织,但其强度性能已明显低于冷轧态的强度性能,说明在250 ℃温度下该合金带材发生了静态回复,消除了部分加工硬化,从而使带材强度降低。当温度达到300 ℃时,带材的强度性能接近在400 ℃条件下带材发生再结晶后的强度,但在图1(b)中仅能观察到少数晶界弓出形核后长成的等轴晶粒,说明在300 ℃保温1 h 后,回复的软化作用是带材强度下降的主要原因,并且该软化效果与在400 ℃保温1 h发生再结晶导致的软化效果相当。当温度继续升高至450 ℃时,材料的屈服强度、抗拉强度稍有下降,这主要是因为退火温度升高,带材的再结晶过程加速,再结晶的软化作用进一步加强。

在250 ℃保温1 h 后,带材的伸长率无明显提高,这主要是因为250 ℃温度较低,显微组织与原始冷轧态相比变化不大,而且回复的软化作用也不够显著。当温度达到300 ℃时,温度升高,原子运动加速,带材发生比较彻底的回复,晶体缺陷得到改善,伸长率直接增大到原冷轧态伸长率的2.17 倍,塑性获得充分的恢复。当温度升高至350 ℃时,带材发生再结晶,因此塑性继续增加;随后温度继续升高,再结晶的软化作用变强,塑性进一步增大。

图4 Al-5.12Mg带材在不同退火温度下保温1 h的力学性能Fig.4 Mechanical properties of Al-5.12Mg strip after annealed at different temperatures for 1 h

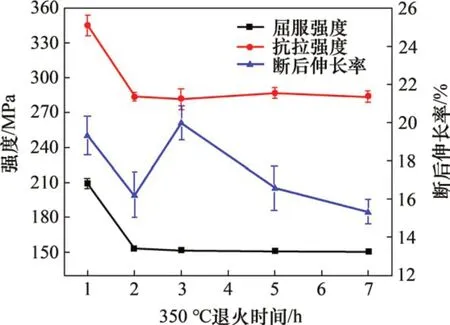

图5所示为Al-5.12Mg 冷轧态带材在350 ℃保温不同时间后的力学性能变化曲线。从图5可以看出:当退火温度为350 ℃时,随着保温时间由1 h延长至2 h,材料的屈服强度和抗拉强度分别降低至152.8 MPa和283.9 MPa,保温3 h后,带材屈服强度和抗拉强度为151.4 MPa 和281.6 MPa,保温时间继续延长,带材屈服强度、抗拉强度无明显变化。在350 ℃温度下保温2 h,带材的强度明显降低,这主要是因为带材发生了完全再结晶,之后在3~7 h的保温时间内,强度无明显变化,说明再结晶过程已经完成,加工硬化被完全消除。此外,在退火热处理过程中,随退火时间增加,材料的力学性能通常表现为强度降低,塑性提高,但由图5可知带材断后伸长率在保温2 h 后降低,结合前述可知保温2 h后带材的再结晶晶粒尺寸变化不大,但相比于保温1 h的状态,主要织构类型由Goss 织构转变为Cube 织构,最大极密度也由3.96变为6.84,说明织构类型的转变即晶粒取向的变化也会对Al-5.12Mg 合金带材的塑性产生影响,并且在该状态下的影响程度大于晶粒尺寸的影响。保温3 h 后伸长率升高至最大值为20.0%,这主要与再结晶晶粒的细化有关。保温时间继续增加,伸长率又开始降低,保温时间为7 h时伸长率降低至15.3%,主要原因是带材再结晶晶粒尺寸继续增大,晶粒尺寸不均匀。

图5 Al-5.12Mg带材在350 ℃保温不同时间的力学性能Fig.5 Mechanical properties of Al-5.12Mg strip after annealed at 350 ℃for different time

2.3 退火条件对Al-5.12Mg带材成形性能的影响

金属薄带的成形性能是指金属薄带对于冲压成形过程的适应能力,狭义上指在成形过程中薄带抵抗破裂的能力,常用性能指标有应变硬化指数(n)、杯突值(IE)等。n是表征材料应变硬化行为的性能指标,通常材料n越大,应变硬化效果越显著,变形区抵抗继续塑性变形的能力越强,进而变形也越容易由变形区向未变形区、由大变形区向小变形区传递,最终使材料的变形更加均匀,极限变形程度增大,材料总体的成形性能提高。IE 则反映金属薄带在双向拉应力作用下,抵抗因厚度减薄而引起的局部颈缩或破裂的能力,在一般情况下,薄带的IE越大,其成形性能越好。

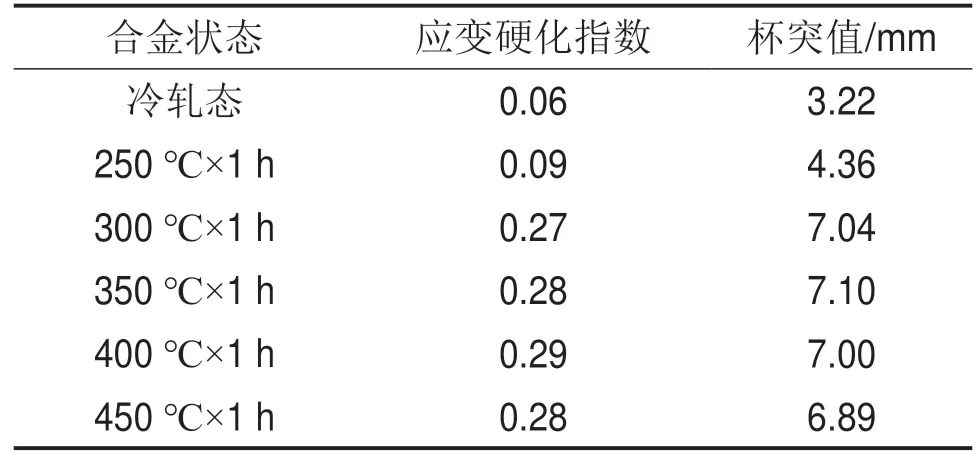

表1所示为Al-5.12Mg 合金冷轧态带材在不同退火温度保温1 h 后的应变硬化指数(n)和杯突值(IE)。由表1可知:带材退火温度为300 ℃时,n从冷轧态的0.06提高至0.27,说明带材在发生屈服后抵抗继续塑性变形的能力显著提高,成形性能得到极大的改善。n对材料状态变化比较敏感,研究表明n与材料的屈服强度大致成反比关系[17]。在300 ℃保温1 h 后,带材发生静态回复,屈服强度明显降低,n相反地大幅度增加。随后退火温度继续升高,n仍保持在0.27以上,这主要是带材发生了再结晶,细小均匀的再结晶晶粒有利于带材整体的塑性变形。另一方面在350~450 ℃范围内保温1 h 后,n无明显变化,说明在该温度范围内带材的成形性能比较接近。

表1 不同退火温度下Al-5.12Mg带材的应变硬化指数(n)与杯突值(IE)Table1 IE and n of Al-5.12Mg strip after annealed at different temperatures

从表1还可以看出:250 ℃退火处理后,带材的杯突值(IE)无明显提高,但300 ℃退火处理后,IE由冷轧态的3.22 mm增加至7.04 mm。这主要是因为250 ℃温度较低,带材虽然发生了回复,但其塑性未得到恢复,难以发生大的塑性变形,因而在双向拉应力作用下很快发生破裂;300 ℃温度较高,回复软化作用显著,并开始发生再结晶,带材的塑性得到较好的恢复。退火温度升高到350 ℃后,带材发生再结晶,IE 为7.10 mm,相比于300 ℃退火处理无明显变化,说明300 ℃和350 ℃退火处理的软化机制虽然不同,但对带材成形性能的改善效果几乎一致。之后温度进一步升高,IE 稍有下降,其原因是带材的再结晶进行得比较充分,抗拉强度开始降低,在双向拉应力的作用下抵抗破裂的能力有所减弱。通过上述对力学性能与成形性能的分析,Al-5.12Mg冷轧态合金带材的退火温度宜选为350 ℃。

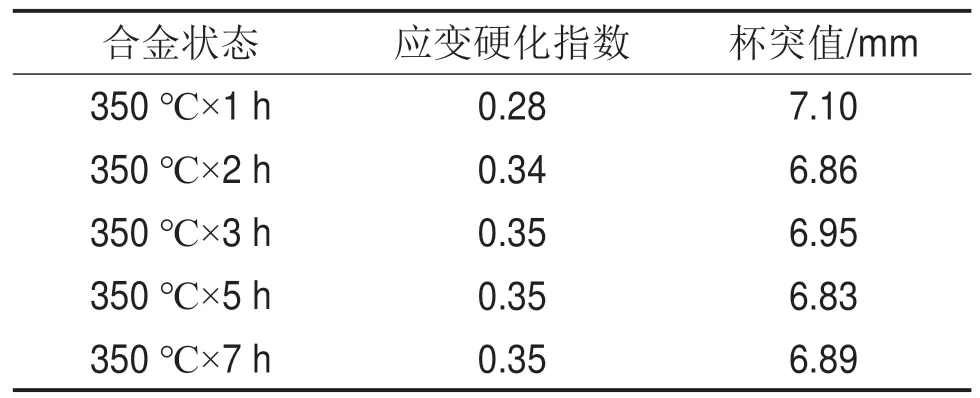

表2所示为Al-5.12Mg 合金冷轧态带材在350 ℃下退火不同时间后的应变硬化指数(n)和杯突值(IE)。由表2可知:在350 ℃退火条件下,保温时间为2 h 时,带材的n提高至0.34。由于退火温度较高,再结晶形核与长大速率加大,完成再结晶时间缩短,带材成形性能达到稳定水平的时间减少,因此在350℃保温3 h后,带材的n已达到稳定值0.35;随着退火时间增加,IE 稍有下降,保温3 h 后带材IE 为6.95 mm,与保温1 h 后的IE相比,减小了约2%。这主要是因为带材完全再结晶退火后织构类型与强度的变化,使n明显增加,在杯突试验的胀形过程中,带材加工硬化能力变强,变形更加均匀,不容易产生局部开裂现象。因此在带材的抗拉强度因完全再结晶明显降低,抵抗破裂能力减弱的情况下,带材仍具有较高的IE。延长退火时间至5 h和7 h,带材的n和IE均变化不大,说明继续延长退火时间对提高成形性能无明显作用。综上所述,若需制备完全再结晶的退火软态带材,退火时间宜选为3 h。

表2 不同退火时间Al-5.12Mg带材的应变硬化指数(n)与杯突值(IE)Table2 IE and n of Al-5.12Mg strip after annealed for different time

为检验本文研制的Al-5.12Mg合金带材对小五金冲压件深冲成形过程的适应性,选择代表性的服装用金属钮扣进行冲压试验。金属钮扣虽然是普通产品,但对材料的深冲成形性能要求极高。一直以来该行业都是采用塑韧性非常好的黄铜、锌铜合金或奥氏体不锈钢冲制钮扣。但此类产品需求量极大,若能采用轻质铝合金材料替代,则可大幅度降低成本,提高效益,尤其是节省铜资源,具有重大现实意义。然而在这项技术方面,我国目前仍然为空白,其根本原因是很难找到可以同时满足优异深冲成形性能、较高强度性能和阳极氧化着色性能的综合要求的铝合金带材。

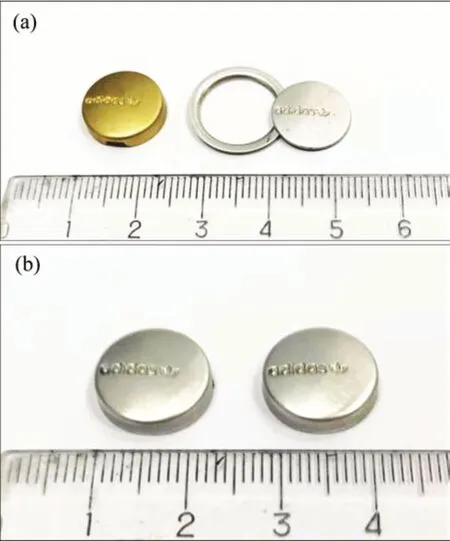

将厚度为0.3 mm 的退火态Al-5.12Mg 合金带材送至国内某钮扣生产企业的现场,在原有的黄铜钮扣的生产条件下进行冲压工艺试验,试制金属组合钮扣,其中冷轧态、350 ℃×1 h不完全退火态带材用于变形量小的钮扣冲裁拉深加工,350 ℃×3 h完全退火态带材用于变形量大的钮扣连续拉深加工,实验结果如图6和图7所示。从图6可知:冷轧态带材由于加工硬化,强度高、塑性差,在钮面冲裁拉深的过程中发生破裂;350 ℃×1 h 退火态带材由于发生不完全再结晶,消除部分加工硬化,恢复一定的塑性,制备出变形量较小的钮扣。由图7(a)可知:该状态的带材在连续拉深级进模冲压过程中没有发生破裂,顺利制成了变形量较大的钮扣,这主要是因为带材发生了完全再结晶,加工硬化效果被完全消除,塑性得到了充分的恢复。对制备的钮面进行阳极氧化着色处理,结果显示钮扣制件表面着色均匀,黑、银、红、蓝这4种颜色的着色效果都较好,如图7(b)所示。实验结果表明:经退火处理的Al-5.12 合金冷轧带材深冲成形性能优良,可冲制多种金属钮扣,使用性能达到行业标准,且可以通过氧化着色实现多种彩色装饰。

图6 不同状态Al-5.12Mg带材冲制的服装钮扣Fig.6 Clothing buttons made of Al-5.12Mg strip in different states

图7 350 ℃×3 h退火态Al-5.12Mg带材连续拉深加工的服装钮扣Fig.7 Continuously deep-drawn clothing buttons made of Al-5.12Mg strip annealed 350 ℃for 3 h

3 结论

1)Al-5.12Mg合金冷轧态带材在300 ℃保温1 h后发生回复,仍保留纤维组织,仅形成部分细小的再结晶晶粒,存在由Brass、Copper 织构以及S取向组成的冷轧织构。在350 ℃保温1 h 后带材发生不完全再结晶,冷轧织构取向密度降低,并形成较强的Goss 织构。在350 ℃下延长保温时间,带材发生完全再结晶,形成以Cube 织构为主的再结晶织构。再结晶织构对晶粒长大有阻碍作用,在350 ℃×3 h 时再结晶晶粒平均尺寸最小,为5.88 μm。

2)随退火温度升高,Al-5.12Mg合金带材强度逐渐降低,断后伸长率提高,应变硬化指数(n)与杯突值(IE)显著增大。350 ℃×1 h 状态的带材综合性能最佳,其抗拉强度为344.8 MPa,断后伸长率达到19.8%,n为0.27,IE为7.10 mm。

3)在退火温度350 ℃下延长保温时间,Al-5.12Mg合金带材强度先降低后保持不变,断后伸长率总体上先升高后降低,n增大至0.35后保持稳定,IE稍有下降;保温3 h时,带材为完全退火的软态,抗拉强度为281.6 MPa,断后伸长率为20.0%,n为0.35,IE为6.95 mm。

4)经退火处理的Al-5.12Mg合金带材,其深冲成形性能、力学性能和氧化着色性能,均可满足金属钮扣生产和使用要求。