淡盐水脱氯系统改造经验及节能效果

颜鹏,任科恩,水贤军,叶益军

(浙江镇洋发展股份有限公司,浙江 宁波 315204)

电解食盐水制碱装置中,电解后的淡盐水中溶有饱和的氯气,在回一次盐水使用前,须尽可能地脱除这部分氯气,以保证盐水装置的正常运行。目前,国内氯碱企业的淡盐水脱氯系统大多采用真空脱氯法,而形成真空的方法则采用液环泵或蒸汽喷射泵。这两种方法中,前者以消耗电能为主,后者则以消耗蒸汽为主。就目前国内市场价格及技术水平,蒸汽喷射泵的缺点明显,其运行成本高、能源消耗大[1]。

国内某氯碱企业现有烧碱产能28万t/a,其中淡盐水脱氯岗位分一、二期,配套的淡盐水真空脱氯系统的真空是由蒸汽喷射泵形成的,不仅存在运行成本高、能源消耗大的缺点,而且,形成的真空度会随着蒸汽压力及循环水温度的波动而波动。在夏季超高温天气条件下,循环水系统的温度往往处于超极限状态,对脱氯真空度影响很大。因此,经技术、经济对比分析后,该氯碱企业决定实施淡盐水系统真空脱氯技术改造。

1 技改分析、方案确定及设备选型

经考察周边氯碱企业了解到,液环泵代替蒸汽喷射泵应用于淡盐水脱氯系统时间久远,早期主要采用进口液环泵,其运行稳定,正常无故障运行周期可达1万h以上,但是设备、备件采购周期长,价格昂贵,检修精度高等,因此不能得到广泛应用。鉴于国产液环泵技术进步很快,使用性能不输进口泵,尤其是采购周期及价格远低于进口设备,近年来已被越来越多的氯碱企业所使用。据此,本文中所述氯碱企业拟定用国产钛材液环泵代替现行蒸汽喷射泵用于真空脱氯系统,双泵1开1备,并通过与国内多家液环泵制备企业进行技术交流和对比,最终选择了SKW型钛材液环泵。该泵采用集成式整体设计,将电动机、泵体、气液分离器、板式换热器、冷却系统等集成在同一个公用底座上。本文中所述氯碱企业的烧碱产能最大可提升至35万t/a,因此,按一期15万t/a产能配置型号为SKW-12M.02的液环泵,最大气量为580 m3/h,额定真空度为81.1 kPa,极限真空度为93.1 kPa,出口压力为0.02 MPa;二期按20万t/a产能配置型号为SKW-20M.01的液环泵,最大气量为940 m3/h,额定真空度为81.1 kPa,极限真空度为91.8 kPa,出口压力为0.02 MPa。其中一期液环泵为2配1形式,一个集成块上配2个泵头,其余设备共用,补液管线、进气管线连通,采用阀门阻断切换使用;二期为常规1配1集成形式。

2 改造后工艺流程[2]

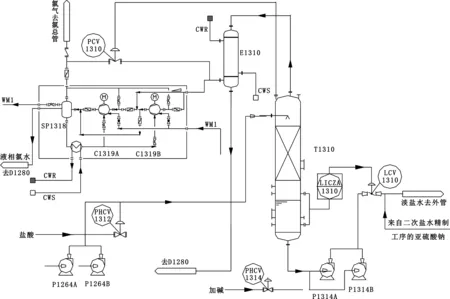

改造后,一期淡盐水脱氯工艺流程如图1所示。

D1280—阳极液排净槽;WM1—纯水;CWS—冷却上水;CWR—冷却回水;SP1318—气水分离器; P1264A、B—淡盐水泵;PVC1310—脱氯塔压力调节阀;C1319A、B—脱氯真空泵机组;PHCV1312—加酸pH值调节阀; E1310—脱氯塔冷却器;T1310—脱氯塔;PHCV1314—加碱pH值调节阀;LICZA1310—脱氯塔液位自动调节阀;P1314A、B—脱氯淡盐水泵。图1 液环泵用于一期淡盐水脱氯工艺流程简图Fig.1 Process flow diagram of the first-phase depleted brine dechlorination with liquid ring pumps

由淡盐水泵P1264A、B送来的淡盐水被送入T1310脱氯塔的顶部,入塔前加入盐酸,由加酸pH值调节阀PHCV1312控制pH值在1.0~1.5,以减小氯气在淡盐水中的溶解度,调节脱氯塔压力调节阀PCV1310的开度,使T1310内真空度达到48~58 kPa。

淡盐水进入脱氯真空系统后液相表面压力被降低,氯气从液相中逸出转真空系统后回收送入氯总管。

T1310真空系统由顶部脱氯塔冷却器E1310通过脱氯真空泵机组C1319A、B产生真空,再经过气水分离器SP1318,液相氯水流往阳极液排净槽D1280,气相部分汇入氯气总管。

淡盐水出塔后加碱,由加碱pH值调节阀PHCV1314控制pH值在10~11,出塔淡盐水由脱氯盐水泵P1314A、B送出,经脱氯塔液位自动调节阀LICZA1310调节T1310的液位后,加入亚硫酸钠溶液,除去淡盐水中的游离氯,合格的淡盐水送往一次盐水化盐岗位。

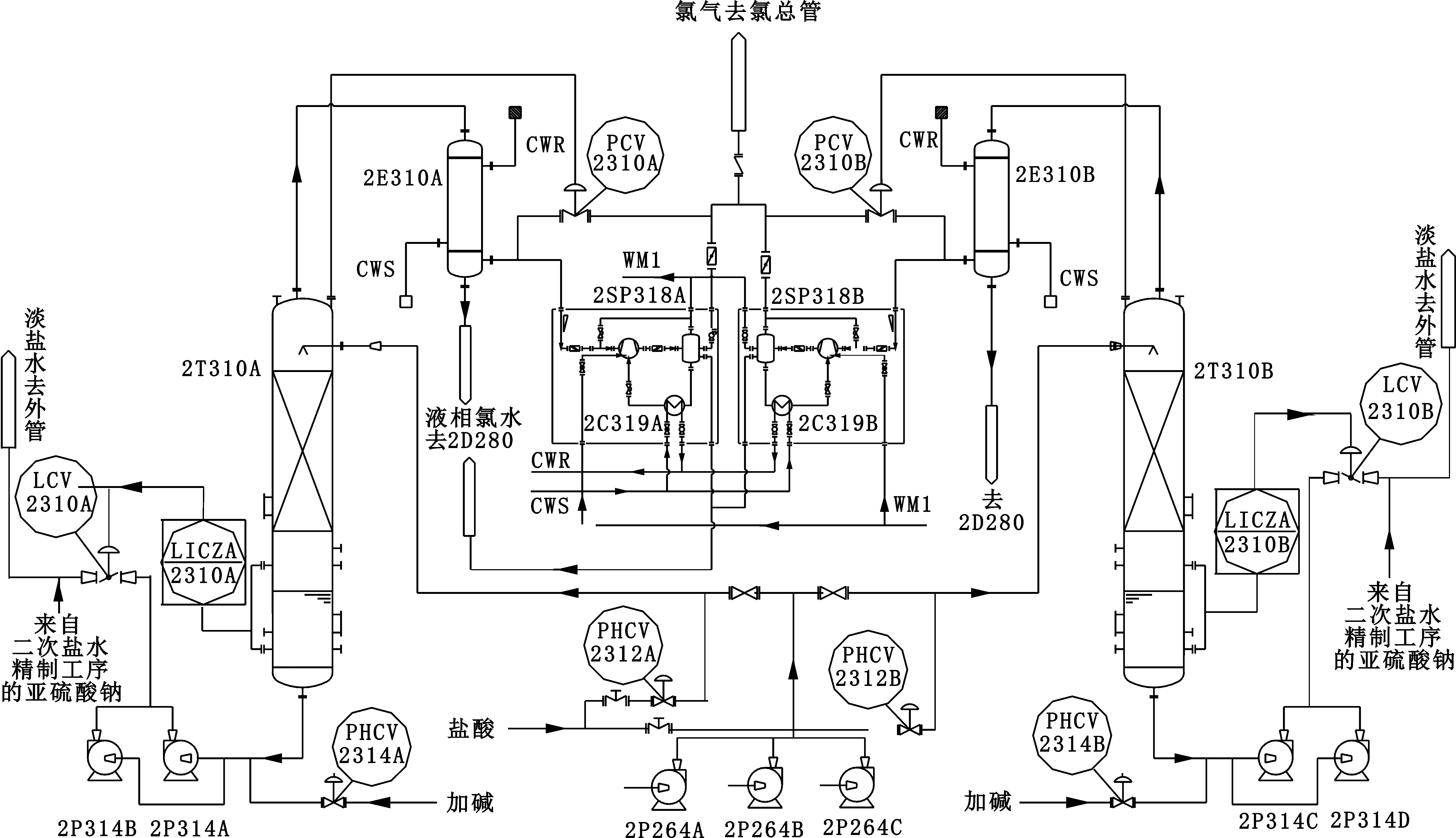

二期淡盐水脱氯工艺流程如图2所示。

LCV2310A、B—脱氯塔液位调节阀;LICZA2310A、B—脱氯塔液位自动调节阀;2E310A、B—脱氯塔冷却器;2T310A、B—脱氯塔;WM1—纯水; CWS—冷却上水;CWR—冷却回水;2P314A、B、C、D—脱氯盐水泵;PHCV2312A、B—加酸pH值调节阀;PHCV2314A、B—加碱pH值调节阀; 2SP318A、B—气水分离器;2C319A、B—脱氯真空泵机组;2D280—阳极液排净槽;2P264A、B、C—淡盐水泵;PCV2310A、B—脱氯塔压力调节阀。图2 液环泵用于二期淡盐水脱氯工艺流程简图Fig.2 Process flow diagram of the second-phase depleted brine dechlorination with liquid ring pumps

由淡盐水泵2P264A、B、C送来的淡盐水被送入脱氯塔2T310A、B的顶部,入塔前加入盐酸,由加酸pH值调节阀PHCV2312A、B控制pH值在1.0~1.5,以减小氯气在淡盐水中的溶解度,调节脱氯塔压力调节阀PCV2310A、B的开度,使2T310A、B内真空度达到75~80 kPa。

淡盐水进入脱氯真空系统后液相表面压力被降低,氯气从液相中逸出转真空系统后回收送入氯气总管。2T310A、B真空系统由顶部脱氯塔冷却器2E310A、B通过脱氯真空泵机组2C319A、B产生真空,再经过气水分离器2SP1318A、B,液相氯水流往阳极液排净槽2D280,气相部分汇入氯气总管。

淡盐水出塔后加碱,由加碱pH值调节阀PHCV2314A、B控制pH值在10~11,出塔淡盐水由脱氯盐水泵2P314A~D送出,经脱氯塔液位自动调节阀LICZA2310A、B调节2T310A、B液位后,加入亚硫酸钠溶液,除去淡盐水中的游离氯,合格的淡盐水送往一次盐水化盐岗位。

3 投资与运行成本分析对比

3.1 投资

该项技术改造主要费用如下。

(1)3台液环泵,包括泵头、电动机、气液分离器、板式换热器、配套管道(气、水)、配套仪表元器件、电控柜和随机备件约为273.60万元。

(2)管道、阀门、法兰、紧固件、垫片、电缆架等安装材料采购费和机电仪管道安装费共计约34.33万元。

(3)其他费用,如设备基础制作费、动力电缆采购费等约18.06万元。

综合以上各项费用,液环泵技改总费用约为:

273.60+34.33+18.06=325.99(万元)。

3.2 检维修费用分析

蒸汽喷射泵基本无须检维修;而液环泵在前期运行时也基本不检维修,但后期会有相当的检维修成本。

根据周边氯碱企业考察了解以及厂家提供的易损耗件进行综合估算,每年20万~50万元/台,按10年折旧(固定资产最低年限),前2年无检维修计,平均每台检维修费用平均为:

(20+50)÷2×(10-2)÷10=28(万元/a)。

C1319A、B和2C319A、B按每年各检修1台计,液环泵检维修费用为:

28×2=56(万元/a)。

3.3 运行费用分析

一、二期烧碱装置产能为28万t/a,技改前一年实际产能为24万t/a,因此以下数据均按24万t/a烧碱能力取值进行计算对比。其中蒸汽喷射泵的吨碱单耗数据、物料单价来自本文中所述氯碱企业的财务部门,液环泵的吨碱单耗数据来自同一地区的另一氯碱企业。

3.3.1 蒸汽喷射泵运行成本分析

3.3.1.1 蒸汽成本

计算取值按烧碱产量24万t/a(下同)、吨碱蒸汽单耗为0.1 t/t、蒸汽价格为203.08元/t计,则蒸汽用量为:

0.1×24万=2.4万(t/a)。

蒸汽成本为:

203.08×2.4=487.39(万元/a)。

3.3.1.2 循环水运行成本

按使用0.8 MPa的饱和蒸汽完全冷凝成水且降温到50 ℃,进出蒸汽冷凝器循环水温差为8 ℃,热效率为90%,循环水运行费用0.22元/t(下同)计,并查询饱和蒸气数据表可得0.8 MPa的饱和蒸汽温度约为170 ℃,汽化热为2 054 kJ/kg。不同温度下液态水的比热容为(4.2±0.1)kJ/(kg·K),因为循环水温度一般在25 ℃,故取其比热容为4.18 kJ/(kg·K);而蒸汽冷凝水温差较大,故取4.2 kJ/(kg·K)。

则循环水用量计算如下。

(1)170 ℃的水蒸气从气态转化为液体,放出热量为:

Q1=m1·λ。

式中:λ为汽化热,2 054 kJ/kg;m1为饱和蒸汽的流量,2.4万t/a=2.4×107kg/a。

Q1=2 054×2.4×107≈4.93×1010(kJ/a)。

(2)由液态水从170 ℃降温为50 ℃,放出热量为:

Q2=m1·Δt1·C。

其中:Δt1为液态水从170 ℃降温为50 ℃时的温差,K;C为水的比热容,kJ/(kg·K)。

Q2=2.4×107×120×4.2≈1.21×1010(kJ/a)。

(3)循环水换热的热量为:

Q3=Q1+Q2=4.93×1010+1.21×1010=

6.14×1010(kJ/a)。

且:

Q3=m1·Δt2·η·C=m2×8×0.9×4.18。

其中:Δt2为循环水的温差,K;η为换热效率,%;m2为循环水量。

则:

6.14×1010=m2×8×0.9×4.18

计算得:m2≈2.04×109(t/a)。

循环水运行费用:

0.22元/t=2.2×10-4元/kg。

则循环水的成本为:

2.2×10-4×2.04×109=44.88万(元/a)。

(3)蒸汽喷射泵运行总成本为:

487.39+44.88=532.27(万元/a)。

3.3.2 液环泵运行成本分析[3]

3.3.2.1 用电成本

计算取值按液环泵用电单耗2 kW·h/(t·NaOH)、电价0.62元/(kW·h)计,则用电量为48万(kW·h/a)时,用电成本为:

48×0.62=29.76(万元/a)。

3.3.2.2 循环水运行成本

循环水用量按1.25 t/(t·NaOH)计,则:

1.25×24=30万(t/a);

循环水成本为:

30×0.22=6.6万(元/a)。

3.3.2.3 纯水成本

计算取值按0.062 5 t/(t·NaOH)、纯水制造成本10.7元/t计,则纯水用量为:

0.062 5×24=1.50万(t/a)。

纯水费用为:

10.7×1.50=16.05万(元/a)。

3.3.3.4 液环泵运行总成本

6.60+29.76+16.05+56=108.41(万元/a)。

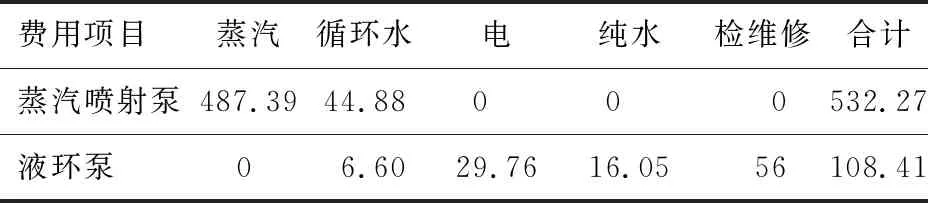

3.4 成本汇总比较

成本汇总如表1所示。

由表1数据可计算出该项改造所获得的总经济效益为:

532.27-108.41=423.86(万元/a)。

投资回收期为:

325.99÷423.86≈0.77(年)。

表1 成本汇总比较表Table 1 Cost summary and comparison 万元/a

4 能耗比较

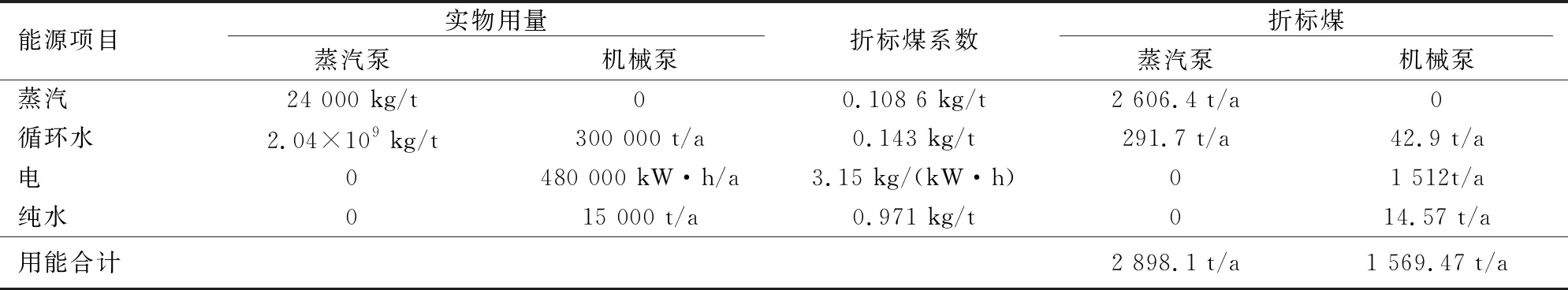

根据能源、能耗折算系数计算,采用等价值法进行能耗比较如表2所示。

表2 能耗比较表Table 2 Energy consumption comparison

由表2可见:使用液环泵比使用蒸汽喷射泵更节能,节约用煤量为:

2 898.1-1 569.47=1 328.63(t/a)。

5 结语

淡盐水系统真空脱氯改造项目自建成投运两年以来,除前期因机械密封品质问题检修更换过外,至今运行平稳,满足工艺要求。就目前烧碱装置产能,以及现阶段电、汽价格核算对比,该技改项目既具有经济效益,又具有节能效益。随着烧碱产能的不断扩展,本文中所述氯碱企业后期产能将扩增至35万t/a,其投资必随之增大,节能效益必随之提高。而根据目前电、汽价格趋势来看,该项技术改造在今后很长一段时期内都是氯碱企业的优良经济节能项目。