液阻悬置动特性分析与性能优化

刘通 江汇洋 刘艳华 赵晓亮

(1.华晨汽车工程研究院;2.华晨雷诺金杯汽车有限公司)

随着人们对乘坐舒适性要求的不断提高,隔离发动机以及路面向车内振动的传递越来越重要,而液阻悬置作为附带阻尼机构的被动减振原件,能够在不同驾驶工况下提供不同的动态特性,目前广泛应用于汽车领域。大多数研究者针对液阻悬置的研究主要还是依靠试验数据获取参数[1-4],进而识别参数再去讨论其动态性能,在项目开发早期不能够很好地对性能进行预判。基于以上问题,文章从实车角度出发,将不同路面激励振幅变化考虑到液阻悬置动特性[5]变化中,通过力学模型的建立[6],引入振幅变化参数,在不同频率段均能最大程度还原真实的液阻原件的变化规律[7]。通过建模以及敏感参数讨论,揭示了内在的变化规律。通过实车对比,使得液阻悬置悬后振动[8]加速度峰值得到很好地抑制[9],平顺性能得到了提升。

1 液阻悬置力学模型

液阻悬置[10]因其存在橡胶与液体的共同作用而结构复杂。对其进行适当简化,其结构示意图,如图1 所示。

图1 液阻悬置力学模型示意图

当液阻悬置上端受到来自动力总成的振动时,通过液阻悬置自身的减振特性,可以求得悬置车身端响应方程,如式(1)所示。

式中:Fiso——在激励作用下的响应力,N;

ks——液阻悬置主簧阻尼,N·m/s;

cs——悬置主簧刚度,N/mm;

A——等效活塞面积,mm2;

p——上腔体压力,N/mm2;

pu——下腔体压力,N/mm2;

z——振幅变化量,mm。

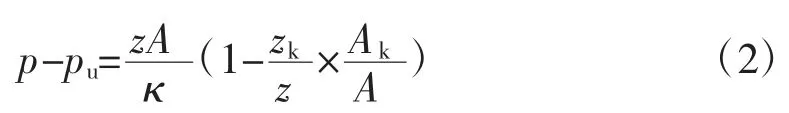

当上腔体受到垂向激励振动时,上下腔体存在压力差,将惯性通道位移变化与体积柔度变化整合到一起考虑,则:

式中:κ——体积柔度,mm5/N。

ζk为随频率变化的物理量,且与振幅相关,表示为:

式中:λ——频率比;

lk——液压流道长度,mm;

δ——损失系数。

基于式(1)和式(2)推导得到动刚度在复平面的表达式:

至此,在复平面域,获得了考虑振幅变化的动刚度(Cdyn(ω)/(N/mm))及损失角(φ(ω)/(°))的表达式,如式(5)和式(6)所示。

2 动态特性仿真与验证

2.1 液阻悬置参数获取

在确定液阻悬置主要参数时,流体密度通过实际灌液材质获得,惯性通道面积和长度通过测量提取,上腔体等效活塞面积(A/mm2)可以按照中截面提取,即:

式中:A1,A2——上腔体上、下截面面积,mm2。

在体积柔度的计算中,由于橡胶材料本身具有非线性[11],在此分析时首先通过一般简化原则,这里假设橡胶材料各方向为不可压缩的超弹性材料,并只考虑橡胶的非线性, 而不考虑其粘弹性, 通过Mooney-Rivlion 材料模型进行计算。

由于解耦膜片受双向内压作用,因此可不考虑解耦膜片的变形,将解耦膜片简化成无孔的弹性薄片,并且与橡胶主簧以共节点的方式连接到一起,材料与主簧材料相同,约束解耦膜片的底部和主簧与悬置上下壳体的连接处,计算模型如图2 所示。

图2 液阻悬置有限元计算网格模型

基于上腔体体积与压力的变化,即可求出体积柔度,如式(8)所示。

式中:ΔV——体积变化,mm3;

p1——压力变化,N/mm2。

其中,计算所需关键参数,如表1 所示。

表1 液阻悬置有限元分析关键参数表

经过仿真计算,液阻悬置体积柔度随压力的变化,如表2 所示。

表2 液阻悬置体积柔度与压力变化规律表

为此,可以得到计算体积柔度的拟合公式,如式(9)所示。

2.2 动态特性仿真验证

液阻悬置在低频大振幅下更能体现其阻尼特性,为此以振幅1 mm 作为激励源,考察动刚度和损失角的变化规律,将计算曲线和实测数据进行对比,如图3 所示。

图3 液阻悬置动刚度及损失角的仿真与试验动特性对比

由图3 可见,试验曲线和仿真曲线差别不大,误差原因是对主簧进行了适当简化,其真实状态具有强非线性,这在仿真分析时也是避免不了的。相对误差在10%~20%是可以满足工程需要的。

3 结果分析与讨论

3.1 等效活塞面积对动特性的影响

等效活塞面积是非结构参数,如上节论述,将整个液阻悬置上部腔体简化成等效活塞面积。图4 示出等效活塞面积对动刚度及损失角的影响。

图4 液阻悬置等效活塞面积变化规律

由图4 可见,当活塞面积增大后,动刚度和损失角峰值都明显增大。在频率变化方面,动刚度在8~9 Hz基本重合,可以认为是频率无关点,而损失角会随着频率峰值增大而减小。对比活塞面积变化规律的意义在于,通过调整悬置上腔等效面积即可改变动特性峰值大小和频率分布[12]。

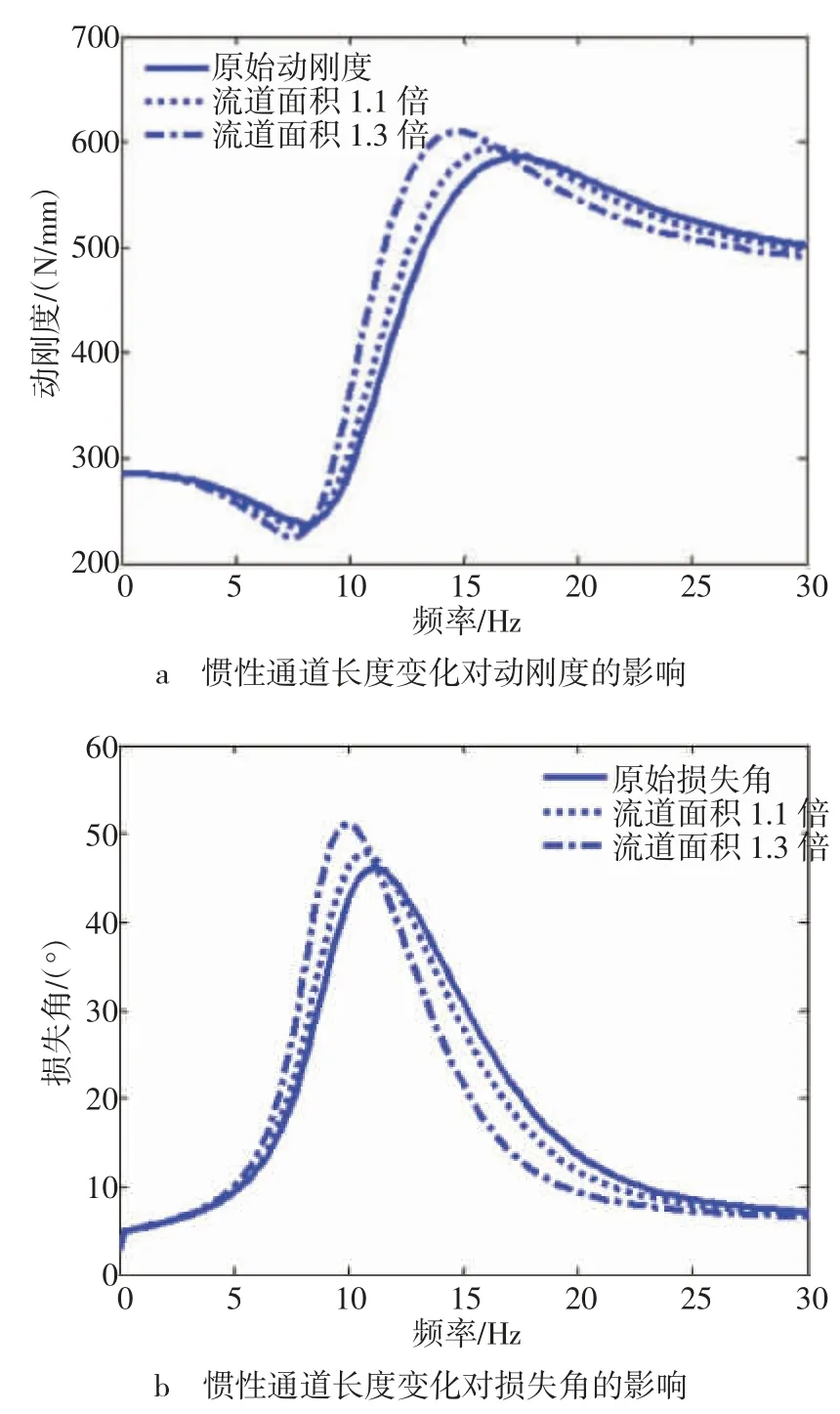

3.2 液柱流道面积对动特性的影响

液压腔上下腔体靠一个狭长的惯性通道连接,其横截面积对阻尼效应起到很大的作用。图5 示出截面积对动态特性的影响。

图5 液柱流道面积变化规律

由图5 可见,增大流道面积与动特性成正相关,即动刚度和损失角幅值均成正比例增大,频率上也都增大,这是由于惯性效应造成的。另外,频率的正向偏移可以和活塞面积调节时频率变小形成很好的互补。

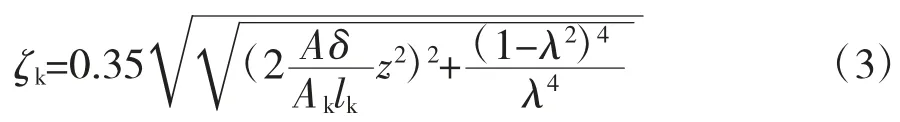

3.3 惯性通道长度对动特性的影响

惯性通道的长度也会对动态特性变化产生影响。图6 示出液柱长度对动特性的影响。

图6 惯性通道长度变化规律

由图6 可见,随惯性通道长度按比例增大,动刚度峰值增大,但频率同时减小。这是由于加大惯性通道长度相当于增加了质量,所以频率下降。动刚度增加的原因在于,当遇到来自外部的激励时,液体需要经过更长的时间在上下腔体之间流动,动刚度变化会存在滞后,进而导致动刚度峰值的增加。

3.4 体积柔度对动特性的影响

在非结构参数中,体积柔度真实反映了橡胶的变化规律。因橡胶具有超弹性,对其参数提取也有自身的特殊性。图7 示出体积柔度变化对动特性的影响。

图7 液阻悬置体积柔度变化规律

由图7 可见,体积柔度增大会使动刚度和损失角峰值降低,同时伴随频率的减小。其原因是橡胶属于超弹性材料,压力增大导致体积柔度变大,也就是上液压腔体体积变大,进而动特性指标均变小。因此,设计结构要充分考虑橡胶主簧的调节作用。

通过对液阻悬置参数敏感性的讨论可以看出,优化等效活塞面积可以控制动刚度和损失角度的振动峰值,而流道面积、长度和体积柔度则可以同时改变峰值和频率。

3.5 案例应用

某项目开发过程中,为提升驾驶感受与舒适性,在试验场地对液阻悬置隔振特性进行相关实车调校工作,如图8 所示。

图8 液阻悬置调校场景

在此,通过调试方案制作了不同样件进行性能对比,方案如表3 所示。

表3 液阻悬置参数调校方案

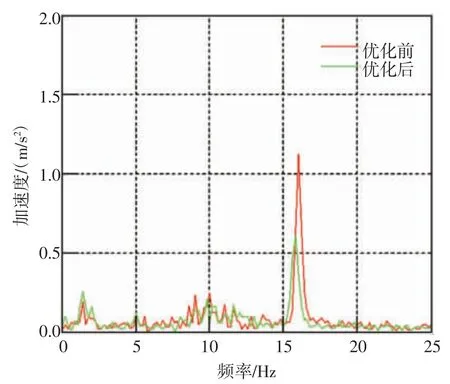

测试工况为在试验场地以恒定速度通过搓板路,实车表现垂向振动明显[13]。为此,通过优化结构参数,使其在特定工况下与簧下轮跳频率保持一致,结果优化如图9 所示。

图9 液阻悬置悬后振动

由图9 可见,优化前整车表现舒适性差,垂向振动峰值大,与驾驶员主观感受一致;为此,根据实际结构对液阻悬置等效活塞面积、体积柔度、流道长度、横截面积等参数进行参数优化,详细优化参数,如表3 所示,优化后再次测试整车振动性能,车身侧振动峰值从1.1 m/s2降低到 0.55 m/s2。

4 结论

文章通过流体力学及机械结构特性建立了液阻悬置力学模型,推导了动刚度及损失角计算公式,并将振幅变化因子考虑到模型中,对参数进行敏感性讨论,将参数变化与动特性指标的调节联系起来,在项目开发过程中可以更早地进行性能分析和成本的控制。具体研究结果表明:

1)基于力学模型推导了动刚度和损失角的具体计算表达式,并在模型中考虑了振幅变化因素,可以更好地体现不同特征路面的激励响应;

2)通过结构参数和非结构参数敏感性分析及讨论,将等效活塞面积、流道长度、流道截面积、体积柔度与动特性的峰值和频率建立对应关系,可以通过调节参数实现对振动峰值和频率的把控,对于悬置的匹配调校具有指导意义;

3)实车测试表明,合理的结构参数优化确实能够改进液阻悬置动态特性,振动峰值从1.1 m/s2降低到0.55 m/s2,振动峰值降低了50%。