基于MPDB 工况的车身前防撞横梁优化设计

刘培源 代金乐 马凯 许伟 车宜行 廖慧红 赖富刚

(吉利汽车研究院(宁波)有限公司)

碰撞相容性是指汽车发生碰撞时在保护自身乘员安全的同时尽可能保护对方车辆乘员安全的能力[1]。Euro-NCAP 已在 2020 年 1 月份将 MDPB(Mobile Progressive Deformable Barrier,渐近式可变形移动壁障)工况纳入新车评价规程;我国的C-NCAP 也在2021 版新车评价规程中增加MDPB 碰撞工况,增加碰撞相容性考核指标,修正碰撞得分。车身前防撞横梁的碰撞力学性能对MPDB 碰撞安全性能有很大影响,运用有限元仿真方法对比研究不同强度的车身防撞横梁对MPDB工况壁障兼容性的影响,为新车型的碰撞安全性能研发提供参考。文章通过有限元仿真对不同厚度及不同材料的前防撞横梁的吸能变形模式进行对比研究,并分析研究了前防撞横梁MPDB 抗弯耐撞及其相容性指标性能。

1 MPDB 碰撞工况介绍

1.1 试验方法介绍

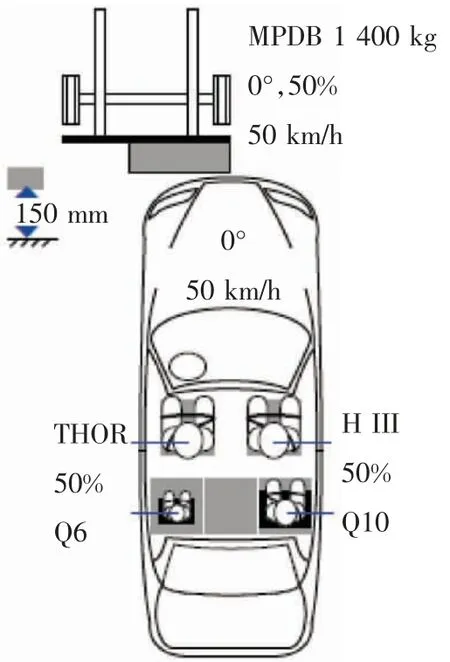

MPDB 碰撞测试使用质量为(1 400±20)kg 的壁障台车,测试车与台车壁障分别以50 km/h 的速度相向行驶碰撞,重叠率为50%,台车壁障最低处距离地面高度为(150±5)mm;测试车上共放置 4 个假人:THOR 50%HIII 假人、THOR 50%HII 假人、Q6 假人和 Q10 假人。碰撞测试方法,如图1 所示。

图1 MPDB 碰撞测试方法示意图

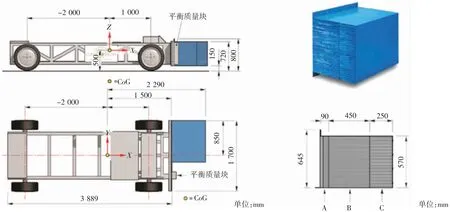

1.2 MPDB 试验壁障

MPDB 移动台车壁障由台架车、壁障蜂窝铝、传感器及其它部件附件组成,如图2 所示。台架车轮间距为(1 500±10)mm,轴距为(3 000±10)mm,碰撞块前端距离台车质心(2 290±30)mm,台车质心离地高度为500 mm;蜂窝铝主结构Z 向高度为570 mm,Y 向宽度为1 000 mm,蜂窝铝主结构分为前、中、后3 个部分,分别为250,450,90 mm,蜂窝铝3 个部分强度逐步增加,各不相同。

图2 MPDB 移动台车壁障示意图

1.3 碰撞相容性指标评价方法

碰撞相容性指标评价由壁障变形量标准偏差(SD)、壁障虚拟乘员负载指数(OLC)、壁障蜂窝铝击穿情况3 个部分组成。根据Euro-NCAP 路线图,2020 年1月1 日至2020 年12 月31 日,碰撞相容性评价罚分项为4 分,但从2022 年1 月1 日起,碰撞相容性评价最大罚分可以达到8 分,计算到测试评价得分内,对于新车星级评价影响较大。所以碰撞相容性指标评价对MPDB工况的得分,甚至是对整个新车星级评价都至关重要。

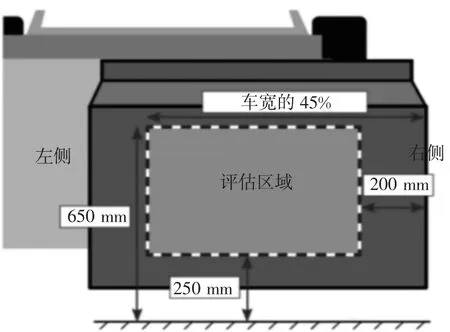

壁障变形量标准偏差(SD)以蜂窝铝壁障指定区域侵入量深度为评判依据。壁障侵入量标准差(S/mm)和计算均匀系数(h/%)的关系为:当 S<50 mm 时,h=0;当50 mm ≤S ≤150 mm 时 ,h= (S-50 mm)/100 mm;当S>150 mm 时,h=100%。标准偏差(SD)的高性能指标值为50 mm,低性能指标为150 mm,根据数值插值方法计算所得。相关评价区域,如图3 所示。

图3 壁障均匀性指标评价区域

壁障蜂窝铝击穿评价是指在大于40 mm×40 mm的范围,评价蜂窝铝侵入深度是否大于630 mm,如果存在击穿情况,则将会有2 分的扣减,记为MBO[2]。

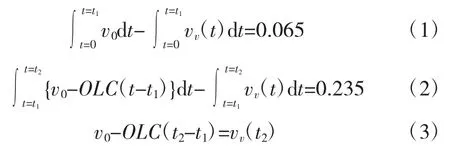

壁障虚拟乘员负载指数(OLC)是指在碰撞过程中,假定台车虚拟假人经历匀速运动(0~t1)和匀减速运动(t1~t2)2 个阶段,匀减速运动的恒定加速度值即为OLC 值[3]。OLC 中的 t1和 t2通过式(1)~ 式(3)获得。

式中:t1——MPDB 台车上虚拟假人自由向前移动65 mm时对应的时刻;

t2——虚拟假人开始受到约束,向前移动235 mm时对应的时刻(总位移量300 mm)。

t1~t2时间段内假设虚拟假人受约束的减速度是恒定的,该值即为OLC[4]。

相容性修正罚分的计算公式为:

当 OLC<25g 时,Mcompat=-2h-MBO;

当 25g ≤OLC ≤ 40g 时 ,Mcompat=-2OLC/15+10/3-h[(4OLC/10-8)-(2OLC/15-10/3)]-MBO,Mcompat的限值为-8 分;

当 OLC≥40g 时,Mcompat=-2-6h-MBO,Mcompat限值为-8 分。

式中:h——均匀性系数;

Mcompat——相容性修正罚分。

2 车辆MPDB 碰撞仿真分析

2.1 前防撞横梁优化设计分析

根据MPDB 的相容性耐撞特点,汽车碰撞时,前防撞横梁最先参与碰撞变形吸能,也是碰撞过程中变形最明显的关键吸能结构。为了更好地研究前防撞横梁对MPDB 工况的影响。文章以某款轿车MPDB 碰撞工况开发为例,对前防撞横梁厚度、材料以及结构进行刚度匹配性分析,研究不同刚度前防撞横梁对MPDB 碰撞各项指标的影响,从而为前防撞横梁的设计选型提供决策依据。

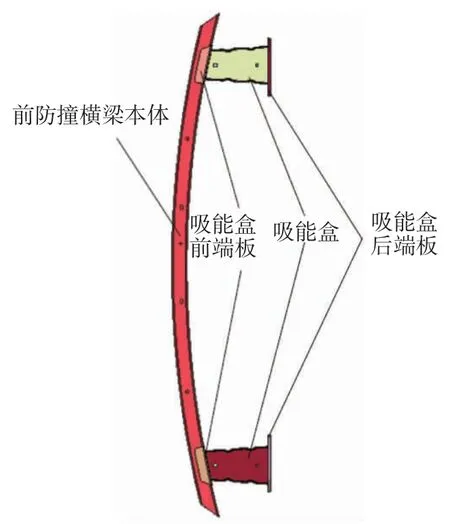

2.2 前防撞横梁结构对比

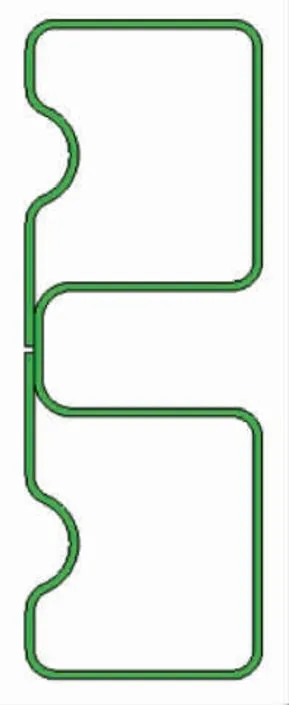

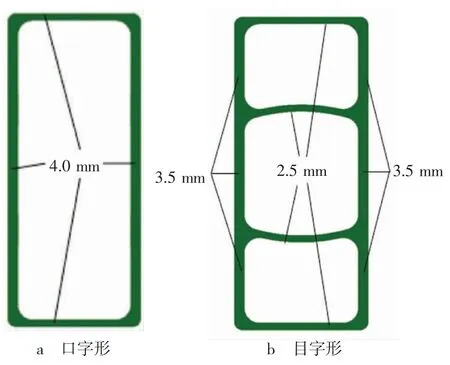

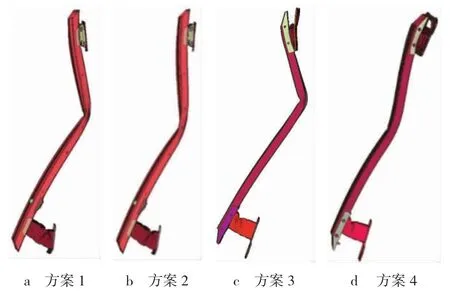

前防撞梁总成结构主要由前防撞横梁本体、吸能盒、吸能盒前后端板及其它附件支架等组成,如图4所示。钢质前防撞横梁本体采用辊压成型工艺,材料为HC550/980DP,前防撞横梁截面采用双腔体结构,如图5 所示。铝质前防撞横梁本体采用压铸成型工艺,材料为AL6082,截面采用“口”字形和“目”字形结构,如图6 所示。为了研究方便,将1.4 mm 厚的钢质防撞横梁设为方案1,1.6 mm 厚的钢质防撞横梁设为方案2,“口”字形铝质防撞横梁本体设为方案3,“目”字形铝质防撞横梁本体设为方案4。4 种方案的具体材料厚度质量信息,如表1 所示,“目”字形铝质前防撞横梁质量最轻,“口”字形铝质前防撞横梁次之,1.4 mm 厚的钢质防撞横梁较重,1.6 mm 厚的钢质前防撞横梁最重。4 种方案涉及3 种腔体设计,方案1 和方案2 的截面拥有2 个封闭空腔,方案3 拥有1 个封闭空腔,方案4 拥有3 个封闭空腔。

图4 前防撞梁总成示意图

图5 钢质前防撞横梁截面示意图

图6 铝质前防撞横梁截面示意图

表1 前防撞横梁各方案材料厚度质量信息对比表

2.3 前防撞横梁仿真结果对比

2.3.1 变形结果对比

前防撞横梁及吸能盒变形图,如图7 所示,方案1~方案3 的前防撞横梁本体中部皆出现严重的折弯变形;但方案2 的折弯变形情况要明显好于方案1,方案3 的折弯变形情况最差;前3 种前防撞横梁抗弯能力不足,在与可变形壁障发生碰撞的过程中,防撞横梁中部折弯严重,进而导致壁障均匀性较差,并增加了壁障击穿的风险,最终导致整体的壁障兼容性评价较差。方案4的防撞横梁中部轻微折弯,折弯情形明显好于前3 种方案,可见其拥有较好的抗弯能力,在发生碰撞的过程中,力可以有效地进行分散与传递,从而使壁障受力均匀,减小了击穿的风险。

图7 前防撞横梁及吸能盒变形图

2.3.2 应变结果对比

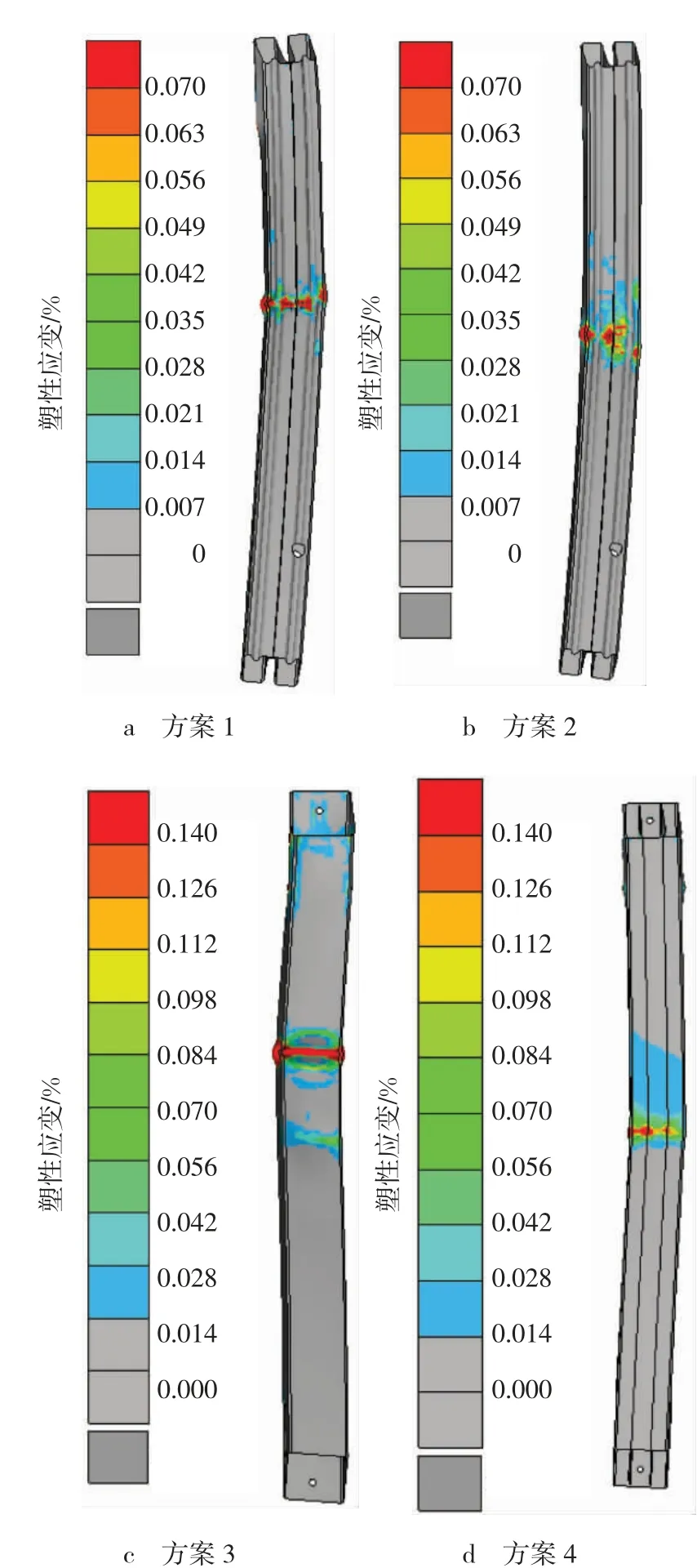

前防撞横梁塑性应变,如图8 所示。4 种方案的防撞横梁均出现超过材料许用应变的情况,但塑性应变超过许用应变的区域及形式各不相同。方案1 的防撞横梁主梁超出许用应变(7%)区域成带状分布,且应变区域连贯,范围较大,断裂风险较大;方案2 的防撞横梁主梁超出许用应变(7%)区域成点状分布,范围相对较小,且不连贯,断裂风险相对较小;方案3 的铝质防撞横梁主梁超出许用应变(14%)区域成连续带状分布,且范围较大,断裂风险较大;方案4 中铝质防撞横梁弯折程度较小,超出许用应变(14%)区域成点状分布,超出应变范围较小,且不连贯,故断裂风险最小。

图8 前防撞横梁塑性应变云图

2.4 壁障碰撞相容性仿真结果对比

2.4.1 壁障侵入量均匀性指标对比

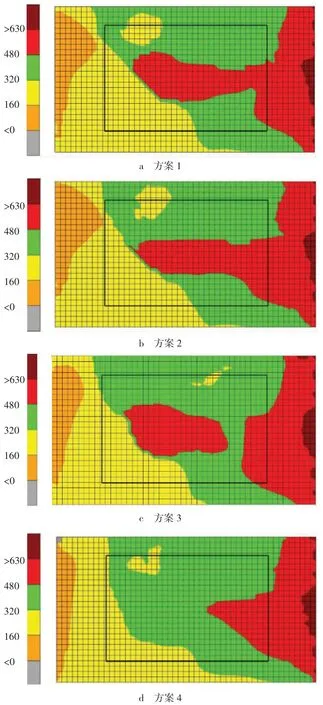

壁障侵入量均匀性,如图9 所示。4 种方案的防撞梁均未出现壁障击穿现象。方案2 比方案1 的壁障侵入量的均值略小,但整体相差不大;方案4 明显要比方案3 的侵入量均值小,且明显小于2 种钢质防撞梁方案的壁障侵入量范围。

图9 壁障侵入量均匀性云图

2.4.2 壁障相容性指标对比

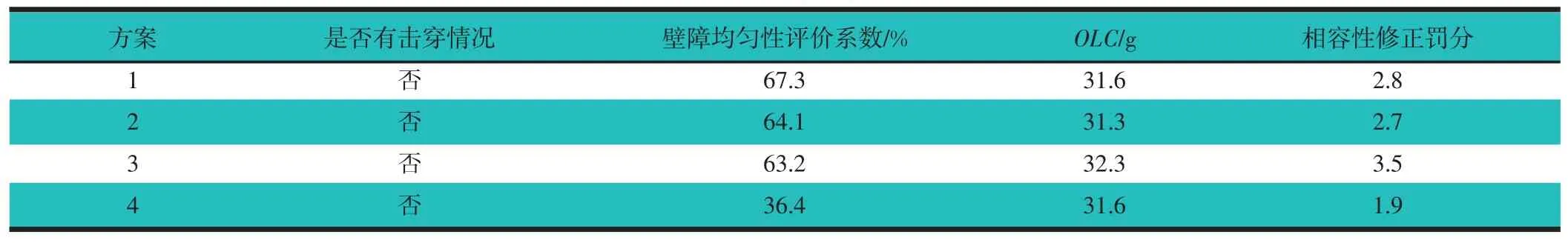

MPDB 碰撞相容性指标评价指数对比,如表2 所示。钢质和“口”字形铝质防撞横梁方案下的壁障均匀性评价系数均较大,“目”字形铝质防撞横梁方案的壁障均匀性评价系数明显优于其他方案。相关研究表明,OLC 值主要与碰撞车辆的整体质量关系较大[3],前防撞横梁的变动对此指标并不敏感,故而OLC 差距不大。从相容性修正罚分上来看,钢质防撞横梁壁障均匀性评价系数罚分存在微小差别,但基本一致,说明通过增加0.2 mm 的厚度,可以在一定范围内增加防撞横梁的抗弯能力,但改善效果不太明显。“目”字形铝质防撞横梁相容性修正罚分明显好于钢质和“口”字形铝质防撞横梁方案,多腔体铝质防撞横梁的高抗弯特性对于壁障兼容性具有良好效果。

表2 MPDB 碰撞相容性指标评价指数对比

2.5 碰撞相容性仿真分析结果总结

1)通过对比不同厚度、相同截面结构的钢质防撞横梁的仿真结果,可以看出增加防撞横梁的厚度在一定程度上可以提高防撞横梁的抗弯强度,但效果不是十分明显。

2)相同质量、相同截面尺寸、不同截面结构的铝质防撞横梁仿真结果显示,改变防撞横梁的截面结构特征,增加其封闭腔体的数量,来提高防撞横梁的抗弯刚度,对提高横梁结构的抗弯强度具有显著的作用。

3)钢质防撞横梁质量较重,复杂封闭型面难成型,但成型工艺简单,整体经济性较好;铝质防撞梁较轻,轻量化效果明显,型面可塑性较好,可以成型各种复杂封闭型面,但整体成本较高;从防撞横梁本体截面结构形式来看,在截面尺寸相同的情况下,封闭腔体结构越多,防撞梁的整体抗弯效果越好。

4)4 种方案的防撞横梁壁障均未出现击穿现象,OLC 值也基本一致,但“目”字形铝质防撞横梁车辆碰撞后的壁障侵入量标准偏差明显要小于其它方案的横梁。此外,铝质防撞横梁的材料延展性要优于钢质,在发生弯折的过程中,断裂风险较低,而且铝质材料容易成型多腔体截面的防撞横梁。因此,为提高防撞横梁的抗弯强度,避免壁障出现击穿触底或表面变形均匀性差等问题,可在成本及工艺允许的情况下采用铝质、封闭、多腔体的防撞横梁。

3 结论

通过仿真研究发现,前防撞横梁作为保证汽车被动碰撞安全的关键部件,其抗弯能力不足或出现断裂,会导致汽车受力部件碰撞变形吸能不可控,将直接影响碰撞安全性能目标的达成。文章以MPDB 碰撞工况为基础,建立碰撞仿真模型,以前防撞横梁本体为主要研究对象,系统地研究了相同材料不同厚度、不同材料及结构形式的前防撞横梁对MPDB 工况各项指标的影响,总结得出:在不改变前防撞横梁材料和截面结构的情况下,只增加一定量的本体厚度,防撞横梁折弯变形有所好转,但整体抗弯能力变化不明显;与钢质防撞横梁相比,铝质前防撞横梁易实现不同复杂封闭型面及合理厚度的制造,可以明显提高前防撞横梁的刚度及抗弯能力;前防撞横梁抗弯能力的强弱对壁障均匀性指标有较大影响,对壁障虚拟乘员负载指数OLC 的影响相对有限,通过增加前防撞横梁的刚度,可以在一定范围内改善MPDB 工况的壁障均匀性,进而可以提高壁障的兼容性。