新型分体式锁紧盘联轴器的设计与应用

杨爱林

秦皇岛港股份有限公司第九港务分公司

1 引言

秦皇岛港煤五期取料机悬皮驱动单元包含电机、偶合器、减速机、联轴器、滚筒,通过2个半联轴器实现减速机与滚筒间的刚性连接,整个悬皮驱动平台通过铰支座固定在回转平台上[1]。近几年,出现了数次由于联轴器断裂造成驱动平台整体倒塌的重大险情。为解决此隐患,通过现场分析和研究,总结了原联轴器存在的几点问题。

(1)原联轴器存在应力集中,加之长时间高负荷运转,容易在应力集中处产生疲劳断裂,存在极大安全隐患。

(2)原联轴器无定位止口,安装后容易产生滚筒和减速机轴心不对中情况。

(3)联轴器及锁紧盘拆装难度较大,维修容易造成设备的二次损伤。

(4)联轴器锁紧盘所处位置空间狭小,且维修过程需要进行电气焊作业,存在较大安全隐患。

(5)每次更换滚筒、减速机等部件时,都需要对联轴器和锁紧盘进行破坏拆除,并使用新联轴器锁紧盘进行重新安装,维修更换成本高。

(6)由于原联轴器采用铰制孔螺栓定位,因此需要成对制作、更换,造成联轴器必须成对存储,备件储备成本高。

(7)由于诸多不利因素,造成维修耗时较大,影响设备正常生产运行。

为了降低悬皮联轴器的最大应力,提高维修效率和安全性,通过查阅相关手册,技术人员设计了一种新型分体式锁紧盘联轴器,通过有限元软件进行仿真分析和计算,得出应力低于疲劳极限,较原联轴器最大应力降低近50%。经现场安装运行2年,新型分开法兰式联轴器锁紧盘运行稳定,未发现异常,质量可靠。此次改造提高了悬皮联轴器的强度,消除了因疲劳断裂而形成的驱动站重大安全隐患。

2 立项背景

根据统计,从2012年到2016年,煤五期共有3台取料机悬皮驱动联轴器发生了共计6次断裂事故,均造成驱动平台坍塌的险情,由于在驱动平台下方提前放置的枕木起到了减震作用,才未造成重大设备损伤,现场无人员受伤。

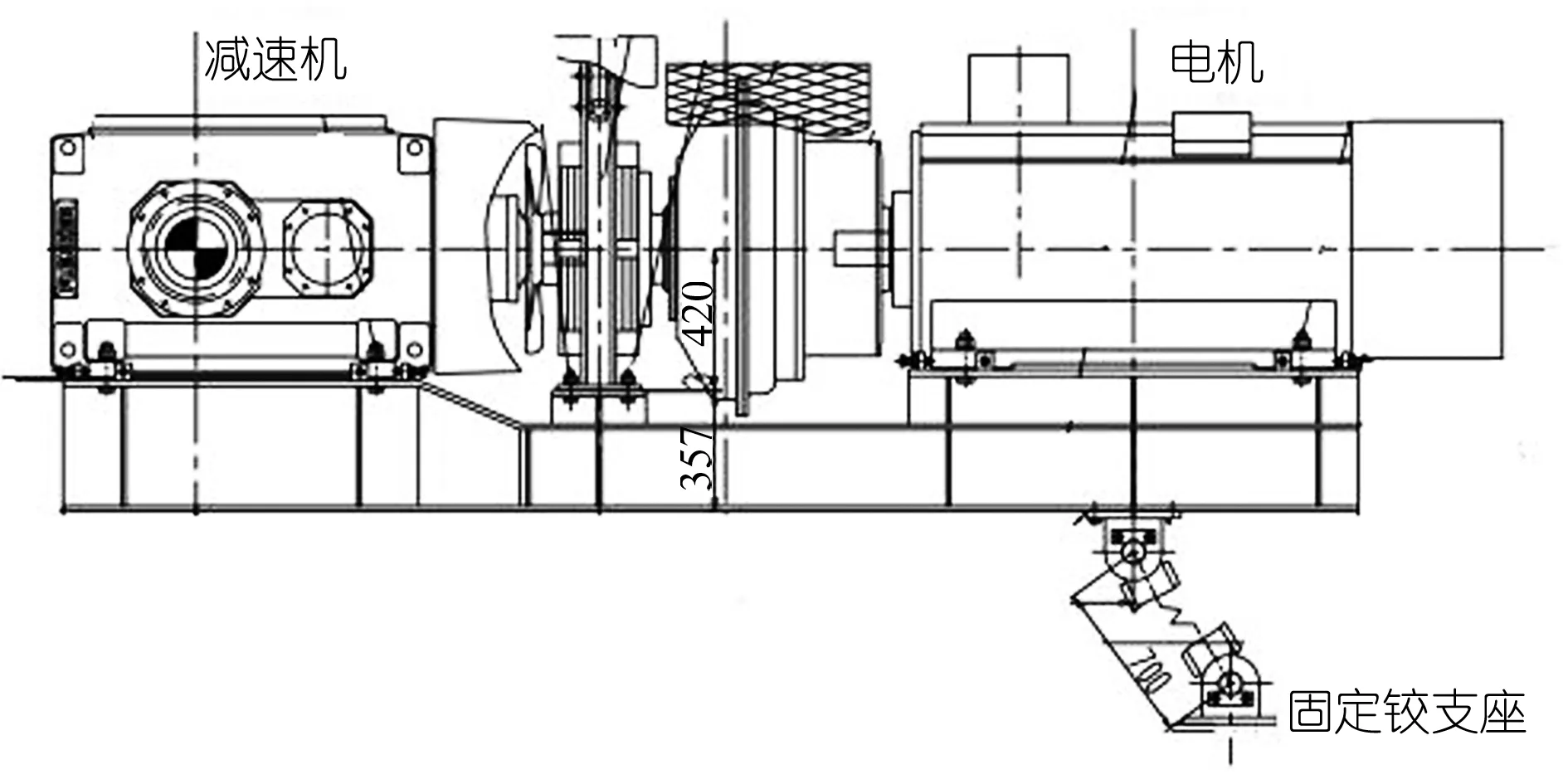

悬皮驱动平台通过固定铰支座与下方平台连接,减速机与驱动滚筒通过联轴器进行刚性连接,整个驱动平台总重量达到7.67 t。悬皮驱动平台与固定铰支座见图1。

图1 悬皮驱动平台与固定铰支座

取料机悬皮驱动不断运转,联轴器长时间承受输出转矩;联轴器连接滚筒和减速机,在铰支座和滚筒轴承座之间,起到了分担一部分重量的作用,在传递转矩的同时,还需承受驱动平台重力带来的附加弯矩。联轴器在转矩与弯矩的交变作用下出现了疲劳断裂。

联轴器发生断裂,不仅严重影响作业效率,更造成了极大的安全隐患。悬皮驱动由6 kV高压供电,平台坍塌有高压电打火风险,重达7.67 t的平台会对周围人员造成极大的人身安全风险。因此提高联轴器使用寿命,消除断裂隐患至关重要。

3 改造技术方案

3.1 总体设计

首先对作业现场进行分析研究,煤五期取料机悬皮减速机输出轴和滚筒轴在同一中心线上,且二者无相对运动,当大臂进行俯仰动作时,大臂以俯仰铰点为轴心转动,悬皮驱动平台以悬皮驱动铰支座为轴心转动,转动过程中,滚筒所在的大臂和减速机所在的驱动平台位置都会发生改变。

对原联轴器进行结构分析和应力计算,找到最大应力和危险截面[2]。通过计算分析、结构优化、形式改进等多项技术措施,将联轴器强度提高到安全水平。由于联轴器拆装困难,给维修作业带来了很大的不利影响,长时间高负荷的维修作业,不仅严重影响设备生产,还会带来极大的安全隐患,因此,需要对联轴器的拆装形式进行优化,提高维修效率和安全性,降低维修成本和存储成本。最终通过现场运行检验,确定改进后联轴器是否运转正常,表面是否出现微小裂纹,是否消除断裂隐患。

3.2 受力计算

重力弯矩、输出扭矩、附加扭矩等都会对悬皮联轴器的使用寿命产生一定的影响。通过查阅取料机悬皮驱动电机参数,计算联轴器所传递的转矩T为

T=9 550Pη/n

(1)

式中,P为电机的功率,kW;η为机械效率;n为输出的转速,r/min。

由式(1)可得T=27.158 kNm。

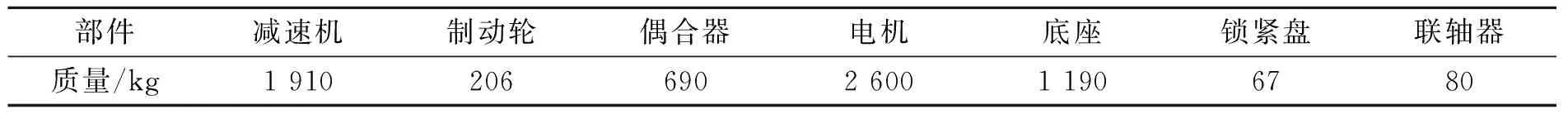

悬皮驱动相关部件质量表见表1,取料机悬皮驱动相关位置图见图2。

表1 悬皮驱动相关部件质量表

图2 取料机悬皮驱动相关位置图

其中,Fa对应位置为减速机输出轴中心,Fb对应位置为悬皮驱动铰点座中心,取料机悬皮驱动站总重量为7.678 t,由此计算两点受力值。

Fa+Fb=7.678×104

(2)

Fa(1 963-395)=1 218Fb

(3)

由式(2)、(3)可得Fa值为33 567 N,Fb值为43 213 N。

通过联轴器的受力及尺寸参数,计算得联轴器所受到的弯矩M为:

M=FaL

(4)

式中,L为力臂长度,m。

由式(4)可得M=-17.32 kNm(负号表示弯矩向下)。

3.3 原联轴器结构分析

原取料机悬皮联轴器图纸见图3。原联轴器无定位止口,通过16条M30的铰制孔螺栓实现半联轴器的定位。原联轴器采用热装方式进行安装,必须进行切割拆除,不仅造成物资浪费,还极大影响维修效率。联轴器所处位置复杂,联轴器每侧只能容纳1人站位,工作难度高,维修过程中极有可能造成减速机油封、减速机轴、滚筒轴等部件的二次损伤。原联轴器法兰盘通过铰制孔螺栓固定,为了提高安装精度,原联轴器必须成对制作、使用,以提高储存成本和更换成本。

图3 原取料机悬皮联轴器图纸

从现场联轴器损伤情况看,联轴器在内孔处发生断裂,为了确定联轴器损伤原因,对联轴器进行了力学仿真分析。通过实体建模、网格划分、增加约束、施加载荷等操作,得出联轴器最大应力在锁紧盘螺栓的内孔位置,数值为379.4 MPa,未超过材料的许用应力785 MPa。

通过对联轴器损伤断面的分析,并与相关文献技术资料进行比对,得出长时间、高负荷的运转是造成悬皮联轴器发生疲劳断裂的主要原因。分析得出,联轴器应力集中位置设计不合理,联轴器易断截面积变小、强度不足。为提高疲劳强度,延长联轴器的使用寿命,需对相关位置进行改进。

3.4 新联轴器设计

在大扭矩交变载荷、冲击载荷的工况下,轴的连接方式主要采用无键连接,常用方式有两种:一种是轴与毂孔之间采用胀套连接;另一种是轴与轴套采用锁紧盘连接[3]。胀套连接是在轴与轮毂之间放置一对内、外锥面贴合的胀紧套,在高强度螺栓预紧力的作用下,内环缩小,外环涨大,使内环与轴、外环与轮毂紧密贴合,产生足够大的摩擦力,以传递扭矩、轴向力或两者的复合载荷。

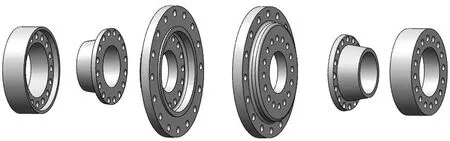

原联轴器锁紧盘安装方式是先将联轴器热装至滚筒轴,再进行锁紧盘锁紧。新设计将联轴器与锁紧盘进行分体安装,所有分体部件均通过螺栓固定,借助螺栓的预紧力,完成锥面固定,实现悬皮驱动减速机与滚筒的紧固连接。新型锁紧盘联轴器三维图见图4,从左侧起依次为锁紧外套、锁紧内套、联轴器法兰盘。左右两侧对称安装,法兰盘一侧为内止口、一侧为外止口,所有部件均为独立部件,通过螺栓进行紧固,安装后联轴器见图5。

图4 新型锁紧盘联轴器三维图

1.法兰盘1 2.法兰盘2 3.锁紧盘 4.M30锁紧螺栓 5.M27锁紧螺栓图5 新型分体锁紧盘联轴器装配图

与原锁紧盘和凸缘半联轴器相比,新锁紧盘联轴器有以下几点不同:

(1)原锁紧盘上螺栓紧固后,通过锁紧盘上的锥面压力实现锁紧盘、联轴器、轴的固定,新锁紧盘联轴器通过螺栓实现联轴器和锁紧盘内外套的固定,同时保证锁紧盘内套与轴的直接接触固定,锁紧效果更好。

(2)新锁紧盘联轴器在2个法兰盘内侧均设有环形定位止口,锁紧外套和内套设有锥度相同的内外锥孔,能更好地实现零部件定位。

(3)新设计的锁紧盘联轴器,通过高强螺栓将锁紧盘与联轴器紧固在一起,并在半联轴器上设计定位止口,消除原应力集中,并将原联轴器上的铰制孔螺栓取消。

(4)新锁紧盘联轴器按额定的扭紧力矩拧紧高强度螺栓,锁紧装置对轴施加径向压力,即该装置利用自身的锥度结构,从内部对轴施加压力,使轴与锁紧联接法兰之间形成过盈配合,来传递扭矩和轴向力。这种可控的过盈联接,可安全地传递大扭矩和轴向载荷。

(5)新锁紧盘联轴器锁紧后,法兰盘锥面和锁紧外套端部平面、锥面同时受力,法兰受弯矩载荷并开始弯曲变形时,锁紧外套内端面对法兰起到一定支撑作用,可用较小的轴径承受较大的弯矩载荷;法兰上有减应力圆弧,对局部应力有释放作用。

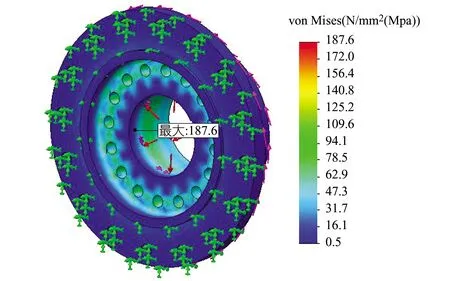

改进后有限元应力分析结果见图6。由图6可得联轴器安装锁紧盘螺栓的内孔位置存在最大应力,数值为187.6 MPa,与原联轴器相比下降了50%;定位止口危险截面的应力集中现象也得到了消除,联轴器整体强度性能得到了优化,避免了薄弱点对整体结构的强度影响。

图6 改进后计算结果图解显示

4 结语

新锁紧盘联轴器最大应力下降了50%,危险截面的应力得到了改进,极大地降低了设备故障概率、维修成本和存储成本,维修效率、维修安全等也都得到了改善。新型分体式锁紧盘联轴器改进完成后,安装在R12-2取料机上,经后期监护与检查,悬皮驱动已平稳运转3年,未出现表面裂纹和异常情况,达到了预期目标。