贮箱壁板法兰盘装配及自动化焊接工艺

孙世烜 李 迎 刘 政 李占辉 解建虎

(首都航天机械公司,北京 100076)

贮箱壁板法兰盘装配及自动化焊接工艺

孙世烜 李 迎 刘 政 李占辉 解建虎

(首都航天机械公司,北京 100076)

文摘现有的壁板法兰盘焊接工装结构简单,压紧力小,并且为手工焊接,焊后法兰盘焊缝残余应力与变形大,质量稳定性差,不能满足型号使用需求。本文从影响法兰盘焊接质量因素入手,研制了法兰盘自动化焊接工装,在模拟仿真的基础上,得到0.15~0.25 mm的过盈装配量法兰盘与孔径采用的过盈量为最优,采用先装壁板后装法兰盘的流程可有效避免装配裂纹,并通过焊前加热垫板的方式解决法兰焊缝打底裂纹难题,采用自动焊工艺焊接的法兰成型美观,焊接缺陷比手工焊降低70%以上,接头低温平均抗拉强度达到348 MPa,延伸率为6.7%。

装配,自动化焊接,裂纹,法兰

0 引言

低温贮箱筒段上,分布着用于液氢输送和加注的法兰接口。目前,该法兰盘均采用的是型号研制初期攻关成功的“两面三层”手工焊接工艺,使用的是极为简易的焊接夹具[1]。对于焊接来说,零件装配质量将直接影响焊接质量,手工焊工装因结构简单、刚性差、压紧力小、装配难度大等缺点,造成焊接后法兰盘焊缝周围的壁板局部翘曲变形,严重影响后续箱体环缝的装配焊接。随着自动化焊接工艺在航天产品应用范围的不断扩大,现有的手工焊工装已无法满足自动化焊接需求,为此本文以筒段法兰盘为研究对象,进行了筒段法兰盘装配及自动化焊接工艺研究。

1 现状

1.1产品简介

液氢加注法兰与液氧加注法兰结构如图1(a)所示,法兰直径为Φ190 mm,由于与筒段的柱面对接,法兰的外表面为马鞍形曲面。其中液氢加注法兰与液氢输送法兰中心距共底对接锁底焊缝的长度分别为443、190 mm,如图1(b)所示。

(a) 液氢加注法兰 (b) 法兰盘位置分布

图1 法兰盘及其在筒段上的位置分布示意图

Fig.1 Flange and its position on the tube

1.2工装简介

低温贮箱筒段法兰盘一直采用两面三层手工焊的方式生产。原有的法兰盘焊接工装设计结构简单,一方面压紧力小,只能起到固定法兰盘的作用,另一方面传热能力有限,散热不好,不能够控法兰盘及壁板的焊接变形,如图2所示。焊接时焊缝开敞性差,且工人为高空作业。

2 法兰盘自动化焊接工装研制

根据产品结构设计的法兰盘自动焊接工装如图3所示。其主要由壁板托架、压臂、举升机构、压盘、法兰盘装配底座、锁紧机构及导轨组成。

由于法兰盘在壁板上的分布位置不同(图1),因此法兰盘自动焊工装必须具备可调节位置的功能,在产品不动的情况下,通过移动工装上的压紧机构达到快速装配法兰盘的目的。

图4(a)为法兰盘焊接垫板,垫板上黑色的部分与壁板型面相匹配,银白色部分为焊接垫板,与法兰盘型面相匹配。图4(b)为法兰盘外压紧机构,采用分体式的刚性压爪压紧法兰盘,减小焊后变形。

(a) 法兰焊接垫板 (b) 法兰盘外压紧机构

图4 法兰盘自动化焊接工装实物

Fig.4 Tool of flange automatic welding

图4中的法兰盘焊接垫板及外压机构均分别安装在两个导轨副上,能够沿着产品轴线方向做直线运动,满足不同位置法兰盘的装配。

3 法兰盘装配工艺

3.1装配间隙有限元模拟

对于自动化焊接工艺来说,装配间隙的大小,直接影响自动化焊接质量。由于法兰盘直径小,且为环形焊缝,焊后残余应力及机构拘束度大,因此将壁板上的开孔直径略小于法兰盘直径,采用过盈装配的方式对法兰盘焊缝预制一定的压应力,这样能够抵消部分焊接造成的拉应力,一方面改善焊缝内的应力分布,另一方面有利于控制焊接过程的稳定性及质量。

因过盈配合加大了装配的难度,故采用液氮浸泡工艺对法兰盘进行处理。液氮浸泡[2]工艺主要根据热胀冷缩原理对法兰盘进行液氮浸泡,充分冷却收缩后装配,待恢复室温后实现法兰与孔的紧配合。

为减少液氮浸泡装配及随后的焊接试验次数,采用有限元法计算了法兰盘过盈量对装配压缩应力的影响,并根据计算结果初步确定了法兰焊接边过盈量。采用八节点六面体单元对液氮浸泡后法兰装配应力进行了计算。考虑为对称结构,取其1/4进行计算,网格划分见图5,单元数为4 710个。

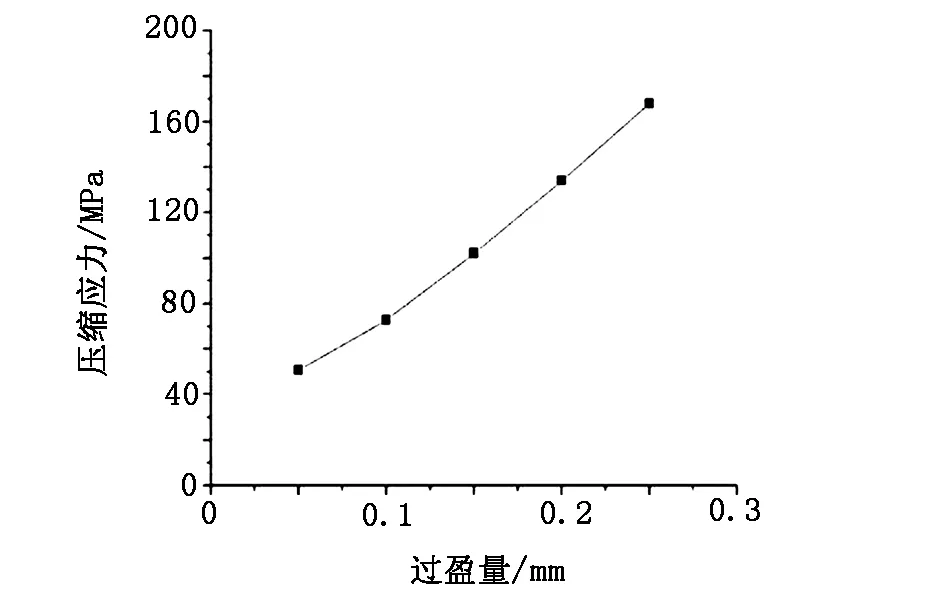

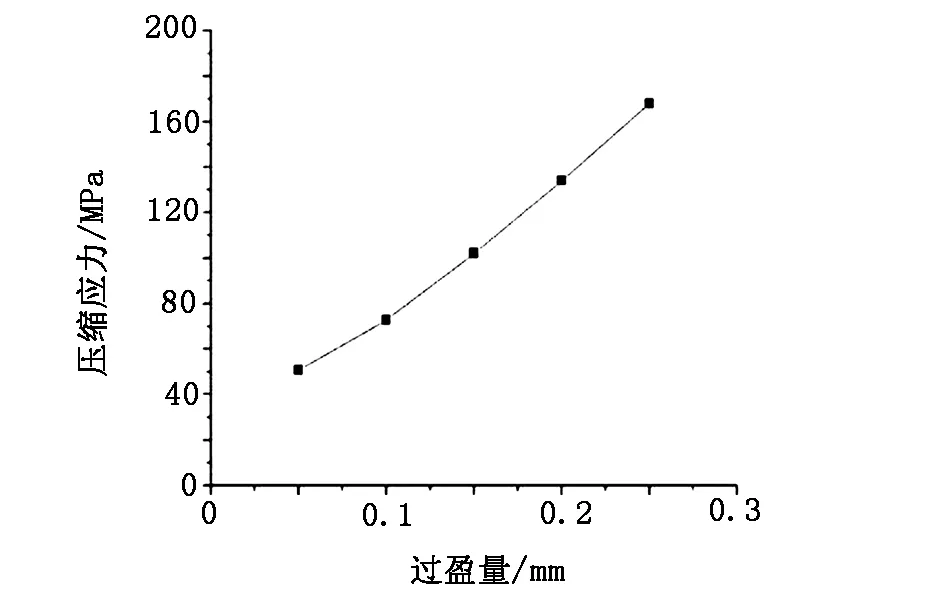

对5种过盈量进行仿真分析,从图6(a)可以看出,随着过盈量的增大,装配压缩应力基本呈线性上升,当过盈量为0.25 mm时,装配压缩应力达到168 MPa。图6(b)所示0.25 mm过盈量装配的法兰盘焊缝区仍为弹性应力分布,并未发生塑性变形。

(a) 过盈量对装配压缩应力的影响 (b) 法兰盘应力分布图

图6 法兰过盈装配仿真分析

Fig.6 Simulation analysis of flange interference assembly

根据仿真结果得出:法兰盘过盈量取0.15~0.25 mm范围之内,既有较大的装配应力,又未发生装配塑性变形,满足自动焊接对装配的技术要求。

3.2装配工艺流程

3.2.1“大就小”装配流程

这里的“大”主要指的是壁板,“小”指的是法兰,以“大就小”的装配流程就是先装配法兰盘,后装配壁板。具体装配流程如下:

(1)先在壁板上划好开孔位置线;

(2)定开孔中心,把划规长度调整为法兰直径的一半,划出开孔位置;

(3)打排钻开孔,错修孔径使其与法兰尺寸相匹配;

(4)将法兰盘装配在焊接工装上,法兰盘的相位线与焊接垫板上的相位线对齐;

(5)装配壁板与法兰盘,壁板上的相位线应与法兰盘的相位线对齐;

(6)将工装支臂降下,锁紧螺母将壁板压紧;

(7)用铝锤敲击壁板开孔边缘,使其与法兰盘紧密配合;

(8)最后上紧压抓,压紧焊缝周围壁板。

通过以上8个步骤就可以完成法兰盘自动化焊接“大就小”的装配流程。在壁板开孔时,孔的直径比法兰盘的直径略小一些,但是在装配第7步时,出现了法兰被砸裂的现象。本文认为这是一个个别现象,又用同样的方法装配了第二个法兰盘,在敲击壁板不到10下之后,法兰盘砸裂的现象仍然出现,如图7所示。

根据上述规律可以得到:采用以“大就小”的装配方式出现的法兰盘被砸裂为共性现象。经过对工装、法兰盘结构及装配流程等相关因素的综合研究考虑,得出了法兰盘在装配过程中极易出现裂纹的原因。具体如下:用铝锤砸壁板时,壁板与法兰盘搭接的部位会给法兰盘边缘一个向下的力,然而焊漏槽边缘支撑在法兰盘下端,给其一个向上的力(图8)。在这两个力的作用下,一方面壁板整体刚性较大,而法兰盘边缘刚性较弱,另一方面焊漏槽造成法兰盘边缘没有支撑垫板,位置悬空,在两个力组成的扭转力矩下,被壁板向下掰裂,从而产生裂纹。

图8 “大就小”装配示意图

Fig.8 Big match small assembly diagram

综上所述,先装法兰盘后装壁板的装配流程会造成法兰盘被砸裂,因此以“大就小”的装配方式不能满足自动化焊接装配要求。

3.2.2“小就大”装配流程

与壁板相比,法兰盘的整体刚性较小,因此采用先装壁板,后装法兰盘的工艺方案。具体装配流程如下:

(1)先在壁板上划好开孔位置线;

(2)定开孔中心,把划规长度调整为法兰直径的一半,划出开孔位置;

(3)打排钻开孔,错修孔径使其与法兰尺寸相匹配;

(4)将壁板相位线对齐焊接垫板上的相位线,孔边缘对齐焊漏槽中心;

(5)将工装支臂降下,锁紧螺母将壁板压紧;

(6)将法兰盘装配在焊接工装上,法兰盘的相位线与壁板上的相位线对齐;

(7)用铝锤敲击法兰盘边缘,使其与壁板紧密配合;

(8)最后上紧压抓,压紧焊缝周围壁板。

法兰装配效果如图9所示。可以看出,以“小就大”的装配方式装配的法兰盘没有出现被砸裂的现象,装配间隙为零,且为紧配合。

4 法兰盘自动焊工艺研究

筒段与法兰材料热处理状态不同,分别为LD10铝合金板材,及LD10铝合金锻件。进行4.5 mm异种状态铝合金平板焊接试验。焊接试验方法为定位焊接+直流氦弧打底焊接+变极性TIG盖面焊接,采用3种焊接规范。这3种焊接规范的焊接速度、保护气流量及送丝速度均一致,规范1的打底焊及盖面焊焊接电流最大,规范2的打底焊及盖面焊焊接电流次之,规范3的打底焊及盖面焊焊接电流最小。图10为3种焊接规范焊接后的接头形貌。对3种规范焊接的接头进行常、低温力学性能测试,结果如表1所示。

(a) 规范1 (b) 规范2

表1 焊接试验结果

从表1来看,3种规范焊接的接头常、低温抗拉强度均满足设计指标(≥225 MPa)要求,其中规范1得到的接头常温及低温抗拉强度最好。

图11为规范1焊接的接头宏观形貌,从金相分析可以发现板材母材晶粒细小,而锻件晶粒粗大,且晶粒度存在不均匀性。

对接头断裂路径进行统计,大部分接头在靠近法兰这一侧断裂,少数在板材侧断裂,见图12。

选择规范1焊接的1-3试样和规范3焊接的3-3试样进行断口扫描观察。图13~图15为宏观和微观断口形貌。

从微观来看,盖面焊缝区为韧窝型断裂,1-3和3-3号断口形貌相似,源区未见气孔、夹杂等焊接缺陷,锻件侧熔合线启裂区表现出层状特征,放大观察此区域同时存在解理和韧窝特征。1-3号层状启裂区韧窝较3-3号更多,3-3号接头抗拉强度及延伸率低可能与此有关。两个子样均存在大量的微气孔,3-3号接头气孔在数量和尺寸上均多于和大于1-3号,气孔直径在0.1 mm以下,X光无法检测到,其性能大幅下降应与此有关。

5 法兰盘自动焊工程试验验证

法兰盘手工验合装配完成之后,装配质量满足直流氦弧打底焊工艺的装配要求。法兰盘焊接过程包括定位焊接+直流氦弧打底焊接+变极性TIG盖面焊接。

由于法兰盘焊接轨迹为封闭环缝,焊接区直径小,拘束度大,焊接收缩对焊接过程的稳定性影响较大[3-4]。为确保直流氦弧打底焊接过程顺利进行,防止焊接过程中产生错边或对接间隙,因此需进行定位焊接。实验中采用小束流快速一圈定位的方法。图16为小束流定位焊后法兰形貌。

整个法兰盘打底焊接过程稳定,但是熄弧时弧坑出现了裂纹,如图17所示。然后又用同样的方法焊接第二个法兰盘,依然在打底焊熄弧时出现了裂纹。

焊接后发现法兰盘及法兰盘压帽温度较高,焊缝周围壁板温度较低,而且在焊接完成后壁板温度很快就降到了室温。通过分析认为出现裂纹的原因如下:由于焊接垫板面积与厚度大,导热性强,壁板安装后与垫板接触形成的散热面积大(图18),焊接后造成焊缝两侧温度下降速度不一致,导致了熄弧时弧坑出现了裂纹。

因为铝合金导热率高,焊接垫板散热快,所以为保证焊接质量及防止法兰盘打底焊熄弧裂纹出现,通过加入加热装置对焊接垫板、壁板及法兰盘进行焊前预热,预热温度控制在80~100℃[5],这样不仅开始焊接处能有足够的熔深,而且在起弧后不需要再重新调整电流。加入加热装置后的焊接垫板见图19。

图20为焊前预热后焊接的法兰盘。焊接结果表明:采用焊前预热工艺后,法兰盘打底焊熄弧处没有产生裂纹,变极性TIG盖面焊接过程稳定,正面焊缝成形美观,背部焊漏均匀、连续。

焊接完成后,用铣刀清除焊漏余高,用放大镜进行外观质量检查,表面无肉眼可见气孔及裂纹缺陷。进行X光无损检测,见图21,自动焊法兰的缺陷数量比手工熔焊降低约70%。

6 结论

(1)设计了低温贮箱筒段法兰盘自动化焊接工装。工装托架型面与筒段壁板外型面一致,并且采用压臂的压紧方式,保证壁板与托架型面相贴合。法兰盘焊接垫板及压紧工装可以沿着壁板轴线方向移动,能满足壁板上不同位置的法兰盘装配及焊接。

(2)通过有限元分析得出法兰盘手工验合装配的最大过盈量,提出了“大就小”——先装配法兰盘,后装壁板;以及“小就大”——先装配壁板,后装法兰盘的两种装配模式。经过数次装配试验后发现:采用“大就小”的装配方法容易出现法兰盘被砸裂的现象,而采用“小就大”的装配方法没有出现法兰被砸裂的现象,且装配为紧配合,满足自动化焊接要求。

(3)采用自动焊工艺焊接的法兰成型美观,焊接缺陷比手工焊降低70%以上,接头低温(-196℃)平均抗拉强度达到348 MPa,延伸率为6.7%。

(4)在法兰盘焊接垫板下加入加热装置,在法兰盘与壁板装配好后,对法兰盘及焊漏垫板进行预热。通过焊前预热减少焊缝金属与母材的温度差,减缓焊后焊缝的冷却速度,有利于焊缝中气孔的溢出,降低了焊接应变速率,有效避免了焊接裂纹的产生。

[1] 周万盛. 铝及铝合金的焊接[M]. 北京:机械工业出版社, 2006.

[2] 古可成, 高燕, 李启东,等. 液氮浸泡后在空气中暴露对ZL107力学性能的影响[J]. 沈阳工业大学学报, 2004, 26(5):488-490.

[3] 卫旭峰. 薄壁波纹管与厚法兰盘的焊接[J]. 焊接技术, 2004, 33(4):67-67.

[4] 宋金虎. 管、筒状零件连接法兰专用自动焊机研制[J]. 热加工工艺, 2014(15):190-192.

[5] 石琳, 古敏, 鲁果昌,等. 焊接预热和后热的理论基础及实际应用[J]. 石油和化工设备, 2015(2):48-52.

Flange Assembly And Automatic Welding Process of Slab Plate in Tank

SUN Shixuan LI Ying LIU Zheng LI Zhanhui XIE Jianhu

(Capital Aerospace Machinery Corporation, Beijing 100076)

The welding craft equipment structure of the existing wainscot flange is simple and has small pressing force using the welding method of manual welding, while great residual stress and deformation can be obtained in the seam after welding, resulting in bad stability of welding quality. Therefor it can not meet the demand of the products. This paper starts from the influence factors upon flange welding quality, a flange automatic welding craft equipment was developed. Basing on the simulation methord the optimal interference fit quantity of 0.15 to 0.25mm between flange and the aperture has been obtained. The methord of installing wainscot firstly and then flange can effectively prevent the assembly cracks. Heating the bearing plate before welding solves the problem of priming cracks. The appearance of the flangewhich welded by automatic welding process is beautiful, while welding defects are reduced by more than 70% compared with manual welding. The average tensile strength of welded joints at low temperature (-196℃) reached 348MPa, and the elongation reached 6.7%.

Assembly,Automatic welding,Rack,Flange

TG453.9

10.12044/j.issn.1007-2330.2017.05.010

2017-04-14

孙世烜,1985年出生,工程师,硕士,从事铝合金熔焊、搅拌摩擦焊、搅拌摩擦点焊、塞补焊及运载火箭贮箱焊接技术研究及应用推广工作。E-mail:174323718@qq.com